Kurz gesagt, Vakuumöfen sind für die moderne Fertigung unerlässlich, da sie eine ultrareine, kontrollierte Umgebung zum Erhitzen von Materialien schaffen. Durch das Entfernen von Luft und anderen Gasen verhindern diese Öfen unerwünschte chemische Reaktionen wie Oxidation, wodurch höherreine und leistungsstärkere Komponenten hergestellt werden können, die in einem Standard-Atmosphärenofen unmöglich zu produzieren wären.

Der Kernwert eines Vakuumofens ist nicht nur das Heizen; es ist das Erreichen absoluter Kontrolle. Durch die Eliminierung der reaktiven Elemente in der Atmosphäre erschließt man die Fähigkeit, Materialien und Komponenten mit überragender Reinheit, Festigkeit und spezifischen Eigenschaften herzustellen, die von High-Tech-Industrien gefordert werden.

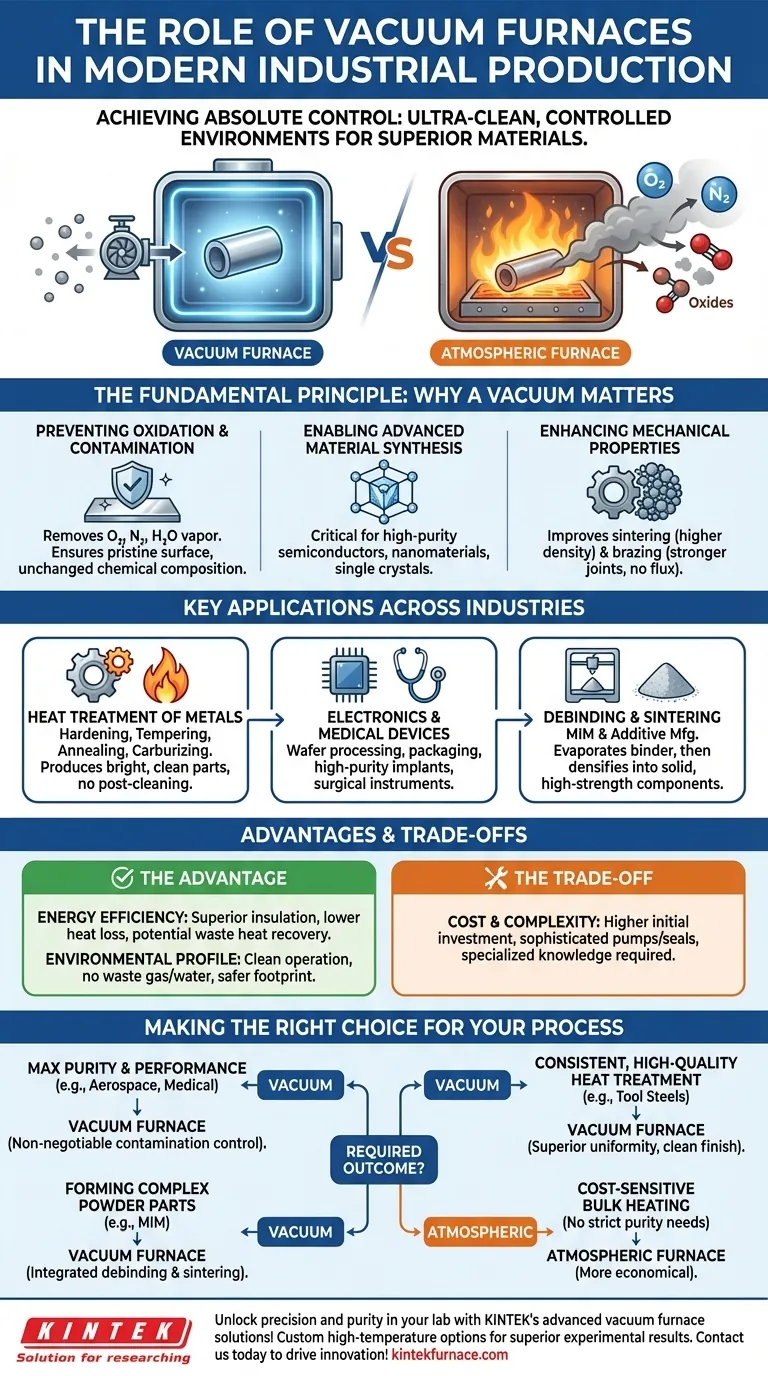

Das Grundprinzip: Warum ein Vakuum wichtig ist

Im Kern ist ein Vakuumofen eine Kammer, in der der atmosphärische Druck erheblich reduziert wurde. Dieser scheinbar einfache Akt des Entfernens von Luft verändert das Ergebnis von Hochtemperaturprozessen grundlegend.

Verhinderung von Oxidation und Kontamination

Wenn Materialien, insbesondere Metalle, in Gegenwart von Sauerstoff erhitzt werden, oxidieren sie. Dies erzeugt eine Zunder- oder Oxidschicht auf der Oberfläche, die die Integrität, Abmessungen und Leistung des Materials beeinträchtigen kann.

Eine Vakuumumgebung entfernt den Sauerstoff, Stickstoff und Wasserdampf, die diese unerwünschten Reaktionen verursachen. Dies stellt sicher, dass die Materialoberfläche makellos bleibt und ihre chemische Zusammensetzung unverändert ist.

Ermöglichung fortschrittlicher Materialsynthese

Die Herstellung von Materialien der nächsten Generation, wie Einkristallstrukturen für Halbleiter oder hochreine supraleitende Materialien, erfordert eine Umgebung frei von Verunreinigungen.

Vakuumöfen bieten diese ideale, hochreine Umgebung. Sie sind entscheidend für Prozesse wie das Kristallwachstum und die Herstellung von Nanomaterialien, wo selbst Spuren von Verunreinigungen das Endprodukt ruinieren können.

Verbesserung der mechanischen Eigenschaften

Prozesse wie das Sintern (Zusammenfügen von pulverförmigen Materialien durch Hitze) und das Hartlöten (Verbinden von Materialien mit einem Füllmetall) werden in einem Vakuum erheblich verbessert.

Vakuumsintern führt zu Komponenten mit höherer Dichte, weniger inneren Hohlräumen und überragender mechanischer Festigkeit. Ebenso erzeugt das Vakuumhartlöten stärkere, sauberere Verbindungen ohne die Notwendigkeit korrosiver Flussmittel.

Schlüsselanwendungen in verschiedenen Branchen

Die Fähigkeit, die Heizzone präzise zu steuern, macht Vakuumöfen in einer Vielzahl kritischer Fertigungssektoren unverzichtbar.

Wärmebehandlung von Metallen

Vakuumöfen werden häufig zur Wärmebehandlung von Stahllegierungen und anderen Metallen eingesetzt, um spezifische Härte, Festigkeit und Haltbarkeit zu erzielen.

Prozesse wie das Härten, Anlassen und Glühen, die im Vakuum durchgeführt werden, erzeugen glänzende, saubere Teile, die keine anschließende Reinigung erfordern. Das Vakuumaufkohlen (Einsatzhärten) erzeugt eine außergewöhnlich gleichmäßige und kontrollierbare gehärtete Oberflächenschicht.

Elektronik und medizinische Geräte

Die Herstellung von Hochleistungselektronik ist stark auf Vakuumtechnologie angewiesen. Öfen sind unerlässlich für die Halbleiter-Waferbearbeitung, einschließlich Diffusion und Oxidation, sowie für das Packaging und Testen integrierter Schaltungen.

Ebenso erfordert die Herstellung medizinischer Implantate und hochpräziser chirurgischer Instrumente Materialien, die strengste Reinheits- und Leistungsstandards erfüllen, eine Aufgabe, die perfekt für die Vakuumverarbeitung geeignet ist.

Entbindern und Sintern

Beim Metallspritzgießen (MIM) und in der additiven Fertigung wird ein "Grünling" oft mit einem Polymerbinder geformt. Ein Vakuumofen wird zum Entbindern verwendet, einem Prozess, der diesen Binder vorsichtig verdampft, ohne die empfindliche Struktur des Teils zu stören.

Unmittelbar danach folgt das Sintern im selben Ofen, wodurch das Teil zu einer soliden, hochfesten Endkomponente verdichtet wird.

Die Vorteile und Kompromisse verstehen

Obwohl leistungsfähig, stellen Vakuumöfen eine spezifische Wahl mit klaren Vorteilen und Überlegungen im Vergleich zu atmosphärischen Öfen dar.

Der Vorteil: Energieeffizienz

Moderne Vakuumöfen sind mit einer überlegenen Wärmeisolierung ausgestattet, die den Wärmeverlust an die Umgebung drastisch reduziert. Dies führt zu einer wesentlich höheren Energienutzungsrate.

Einige fortschrittliche Systeme integrieren sogar Abwärmerückgewinnungstechnologien, was ihre Effizienz weiter verbessert und die Betriebskosten über die Zeit senkt.

Der Vorteil: Umweltprofil

Da der Prozess in einer versiegelten Kammer abläuft, erzeugen Vakuumöfen keine Abgase, Abwasser oder andere Schadstoffe, die bei traditionellen Wärmebehandlungsverfahren üblich sind.

Dieser saubere Betrieb vereinfacht die Einhaltung von Umweltvorschriften und trägt zu einer sichereren, nachhaltigeren Fertigungsbilanz bei.

Der Kompromiss: Kosten und Komplexität

Der Hauptkompromiss ist die höhere Anfangsinvestition und die Komplexität des Betriebs. Das Erzeugen und Aufrechterhalten eines hochwertigen Vakuums erfordert hochentwickelte Pumpen, Dichtungen und Steuerungssysteme.

Dies bedeutet, dass Vakuumöfen in der Regel teurer in der Anschaffung sind und mehr Spezialwissen für Betrieb und Wartung erfordern als ihre atmosphärischen Gegenstücke. Die überlegene Qualität des Endprodukts rechtfertigt jedoch oft die Kosten.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung, ob ein Vakuumofen verwendet werden soll, hängt ausschließlich vom gewünschten Ergebnis für Ihr Material oder Ihre Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Leistung liegt: Für Luft- und Raumfahrt-, Medizin- oder Halbleiteranwendungen ist die Kontaminationskontrolle eines Vakuumofens unverzichtbar.

- Wenn Ihr Hauptaugenmerk auf einer konsistenten, hochwertigen Wärmebehandlung liegt: Für Werkzeugstähle oder hochbeanspruchte mechanische Teile bietet die Vakuumverarbeitung eine überlegene Gleichmäßigkeit und eine saubere Oberfläche, die Nachbearbeitungsschritte reduziert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Teile aus Pulvern liegt: Für Prozesse wie MIM oder Binder Jetting sind die integrierten Entbinderungs- und Sinterfähigkeiten eines Vakuumofens unerlässlich.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenerwärmung ohne strenge Reinheitsanforderungen liegt: Ein traditioneller atmosphärischer Ofen kann eine wirtschaftlichere Wahl sein.

Letztendlich ist die Investition in Vakuumofen-Technologie eine strategische Entscheidung, um Qualität, Konsistenz und die Schaffung fortschrittlicher Materialien zu priorisieren.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Kernprinzip | Entfernt Luft und Gase, um Oxidation und Kontamination zu verhindern, was eine präzise Steuerung in Hochtemperaturprozessen ermöglicht. |

| Schlüsselanwendungen | Wärmebehandlung (z. B. Härten, Glühen), Elektronikfertigung, medizinische Geräte, Entbindern und Sintern. |

| Vorteile | Hohe Energieeffizienz, sauberes Umweltprofil, überlegene Reinheit und verbesserte mechanische Eigenschaften. |

| Nachteile | Höhere Anfangskosten und Komplexität des Betriebs im Vergleich zu atmosphärischen Öfen. |

Erschließen Sie Präzision und Reinheit in Ihrem Labor mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Mit unserer außergewöhnlichen F&E und hauseigenen Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen an, darunter Muffel-, Rohr-, Rotationsöfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überragende Ergebnisse präzise erfüllen können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre industriellen Prozesse verbessern und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung