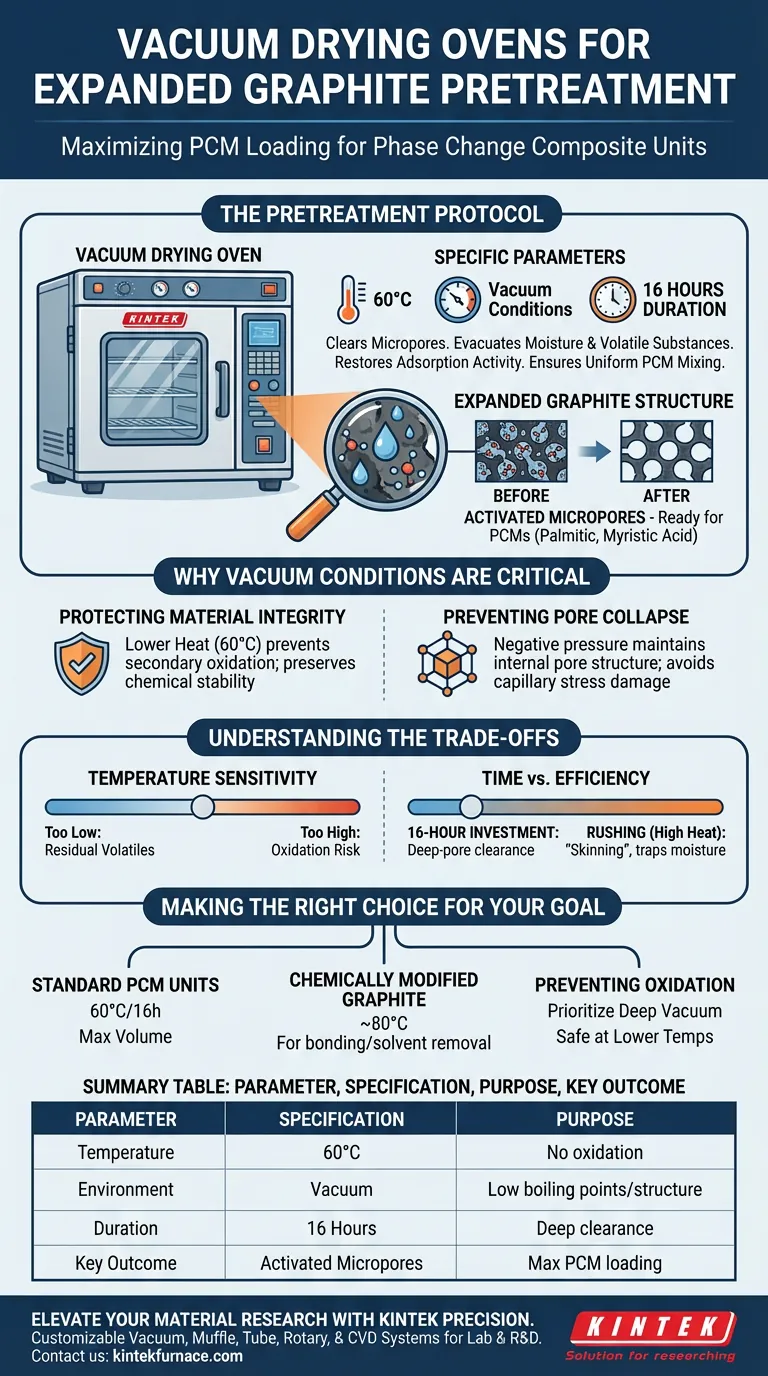

Im Zusammenhang mit der Herstellung von Phasenwechsel-Verbundeinheiten dient der Vakuumtrockenschrank als kritischer Schritt zur Oberflächenaktivierung von expandiertem Graphit. Insbesondere wird das Material einer Temperatur von 60 °C unter Vakuum für eine Dauer von 16 Stunden ausgesetzt.

Diese präzise Wärmebehandlung evakuiert gründlich Feuchtigkeit und flüchtige Substanzen, die in den Mikroporen des Graphits eingeschlossen sind. Durch die Freiräumung dieser inneren Hohlräume stellt der Prozess die Adsorptionsaktivität des expandierten Graphits wieder her und stellt sicher, dass er Phasenwechselmaterialien (PCMs) wie Palmitinsäure und Myristinsäure gleichmäßig absorbieren und speichern kann.

Der Vakuumtrocknungsprozess wirkt wie ein strukturelles "Zurücksetzen" des expandierten Graphits. Durch Senkung des Siedepunkts eingeschlossener Verunreinigungen wird das mikroporöse Netzwerk des Materials freigeräumt, ohne es schädlichen hohen Temperaturen auszusetzen, wodurch das verfügbare Volumen für energiespeichernde Phasenwechselmaterialien maximiert wird.

Das Vorbehandlungsprotokoll

Die spezifischen Parameter

Um den optimalen Zustand für die Verbundbildung zu erreichen, muss der expandierte Graphit bei 60 °C für 16 Stunden getrocknet werden.

Diese moderate Temperatur ist ausreichend, da die Vakuumumgebung den Siedepunkt von Wasser und flüchtigen organischen Verbindungen erheblich senkt.

Freiräumung der Mikroporen

Das primäre physikalische Ziel ist die Entfernung von Feuchtigkeit und flüchtigen Substanzen.

Expandierter Graphit ist stark porös und wirkt wie ein mikroskopischer Schwamm. Ohne diesen Trocknungsschritt besetzen Wassermoleküle die Mikroporen und blockieren physisch den Eintritt des Phasenwechselmaterials.

Gewährleistung einer gleichmäßigen Mischung

Das ultimative Ziel dieser Vorbehandlung ist die Ermöglichung einer gleichmäßigen Mischung.

Wenn die Poren vollständig trocken und leer sind, zeigt der expandierte Graphit eine maximale Adsorptionsaktivität. Dies ermöglicht es den nachfolgenden Phasenwechselmaterialien (Palmitinsäure oder Myristinsäure), tief in die Struktur einzudringen, anstatt nur die Oberfläche zu bedecken.

Warum Vakuumumgebungen entscheidend sind

Schutz der Materialintegrität

Das Trocknen bei atmosphärischem Druck würde normalerweise höhere Temperaturen erfordern, um das gleiche Maß an Feuchtigkeitsentfernung zu erreichen.

Hohe Hitze birgt das Risiko einer sekundären Oxidation der Graphitoberfläche. Durch die Verwendung eines Vakuums erreichen Sie eine schnelle Verdampfung bei nur 60 °C, wodurch die chemische Stabilität und strukturelle Integrität des Graphits erhalten bleibt.

Verhinderung von Porenkollaps

Die Unterdruckumgebung trägt zur Aufrechterhaltung der inneren Porenstruktur bei.

Schnelle Verdampfung bei hoher Hitze kann manchmal Kapillarkräfte verursachen, die fragile Porenh Wände beschädigen. Vakuumtrocknung schafft eine sanftere Umgebung, die das "Skelett" des expandierten Graphits für eine maximale Beladungskapazität intakt hält.

Verständnis der Kompromisse

Temperaturempfindlichkeit

Während 60 °C ideal für die Standard-Vorbehandlung von expandiertem Graphit sind, handelt es sich um eine spezifische Kalibrierung.

Wenn die Temperatur zu niedrig ist, können Restflüchtige verbleiben, was die Energiespeicherdichte des Verbundwerkstoffs verringert. Wenn die Temperatur zu hoch ist (z. B. nahe 100 °C oder mehr ohne spezifische Modifikatoren), riskieren Sie die Oxidation des Kohlenstoffgitters, was die Wärmeleitfähigkeit beeinträchtigt.

Zeit vs. Effizienz

Die 16-stündige Dauer ist eine erhebliche Zeitinvestition in den Herstellungsprozess.

Versuche, diesen Prozess zu beschleunigen, indem die Hitze erhöht wird, um die Zeit zu verkürzen, können zu "Hautbildung" oder Oberflächenverschluss führen, bei dem die äußere Schicht trocknet und die inneren Poren versiegelt, wodurch Feuchtigkeit eingeschlossen wird. Der lange, Niedertemperatur-Vakuumzyklus ist für die Tiefenreinigung der Poren unerlässlich.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Einstellungen Ihres Vakuumtrocknungsprozesses sollten durch die chemische Zusammensetzung Ihres Graphits und das beabsichtigte Phasenwechselmaterial bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Standard-Phasenwechsel-Verbundeinheiten liegt: Halten Sie sich strikt an das 60 °C / 16-Stunden-Protokoll, um das Mikroporenvolumen für Fettsäuren wie Palmitinsäure oder Myristinsäure zu maximieren.

- Wenn Ihr Hauptaugenmerk auf chemisch modifiziertem Graphit (z. B. mit Silanen) liegt: Sie müssen möglicherweise die Temperatur auf etwa 80 °C erhöhen, da dies die chemische Bindung zwischen Modifikatoren und der Graphitoberfläche fördert und gleichzeitig Lösungsmittel wie Ethanol entfernt.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation liegt: Priorisieren Sie die Qualität der Vakuumdichtung gegenüber der Temperatur; ein tiefes Vakuum ermöglicht es Ihnen, bei niedrigeren Temperaturen effektiv zu trocknen und das Material vor Sauerstoffexposition zu schützen.

Der Erfolg Ihres Verbundwerkstoffs hängt nicht nur von der Qualität des Graphits ab, sondern auch von der Leere seiner Poren vor der Beladung.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck |

|---|---|---|

| Temperatur | 60°C | Entfernt flüchtige Stoffe, ohne die Graphitoxidation zu riskieren |

| Umgebung | Vakuum | Senkt Siedepunkte & verhindert Kollaps der Porenwände |

| Dauer | 16 Stunden | Gewährleistet Tiefenreinigung der Poren und Feuchtigkeitsentfernung |

| Wichtigstes Ergebnis | Aktivierte Mikroporen | Maximiert die Beladungskapazität für PCM wie Palmitinsäure |

Verbessern Sie Ihre Materialforschung mit KINTEK-Präzision

Maximieren Sie die Speicherdichte und Leistung Ihrer Phasenwechselverbundwerkstoffe mit Hochleistungs-Laborlösungen. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK eine umfassende Palette von Vakuum-, Muffel-, Rohr-, Rotations- und CVD-Systemen – alle vollständig anpassbar, um Ihre spezifischen Temperatur- und Vakuum-Anforderungen zu erfüllen.

Ob Sie empfindliche Oberflächenaktivierungen oder komplexe chemische Gasphasenabscheidungen durchführen, unsere Geräte bieten die Stabilität und Kontrolle, die Ihre Forschung erfordert. Kontaktieren Sie uns noch heute, um die perfekte thermische Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Zhiwei Huang, Yan Zhang. Mechanical structure design and performance analysis of heat storage working medium for heat insulation layer. DOI: 10.2298/tsci2402271h

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Was sind die Hauptmerkmale von Laborvakuumöfen? Entfesseln Sie reine, kontrollierte Hochtemperaturprozesse

- Wie verbessert ein Wärmebehandlungs-Ofen für Korngrenzdiffusion (GBD) die Leistung von hochwertigen Magneten?

- Welche Alltagsprodukte werden mit Vakuumöfen hergestellt? Entdecken Sie die verborgene Technologie in Ihren Werkzeugen und Geräten

- Wie verhindert das Design einer großtechnischen Laborvakuum-Einheit eine Sekundärkontamination? Isolation durch Quarzsiebe

- Was sind die Hauptvorteile von Mehrkammer-Vakuumöfen? Effizienz und Durchsatz in der Wärmebehandlung steigern

- Welche Verbesserungen der mechanischen Eigenschaften können durch den Einsatz eines Vakuumofens erzielt werden? Steigerung von Festigkeit, Zähigkeit und Ermüdungslebensdauer

- Welche kritische Umgebung bietet ein Vakuum-Kohlenstoffrohr-Ofen für das Vakuum-Sintern ohne Druck von YAG-transparenten Keramiken? Erzielung optischer Klarheit durch Hochvakuum und Ultrahohe Temperaturen

- Warum ist ein Hochvakuum für einen thermischen Verdampfer erforderlich? Sicherstellung der reinen Abscheidung von Übergangsmetalloxiden (TMO)