Die kritische Umgebung, die ein Vakuum-Kohlenstoffrohr-Ofen bietet, ist eine Kombination aus Hochvakuum und extrem hohen Temperaturen. Diese spezielle Atmosphäre reduziert den Gasdruck in mikroskopischen Poren an den Korngrenzen, was die Porendiffusion und -elimination ohne Anwendung äußerer mechanischer Druckkräfte ermöglicht.

Kern Erkenntnis: Die Transparenz von YAG-Keramiken hängt vollständig von der Beseitigung lichtstreuender Zentren ab. Der Vakuum-Kohlenstoffrohr-Ofen erreicht dies nicht durch Zusammendrücken des Materials, sondern durch Schaffung einer Unterdruckumgebung, die den Gaswiderstand in den Poren beseitigt und es dem Material ermöglicht, sich auf natürliche Weise in einen theoretisch dichten Zustand zu entwickeln.

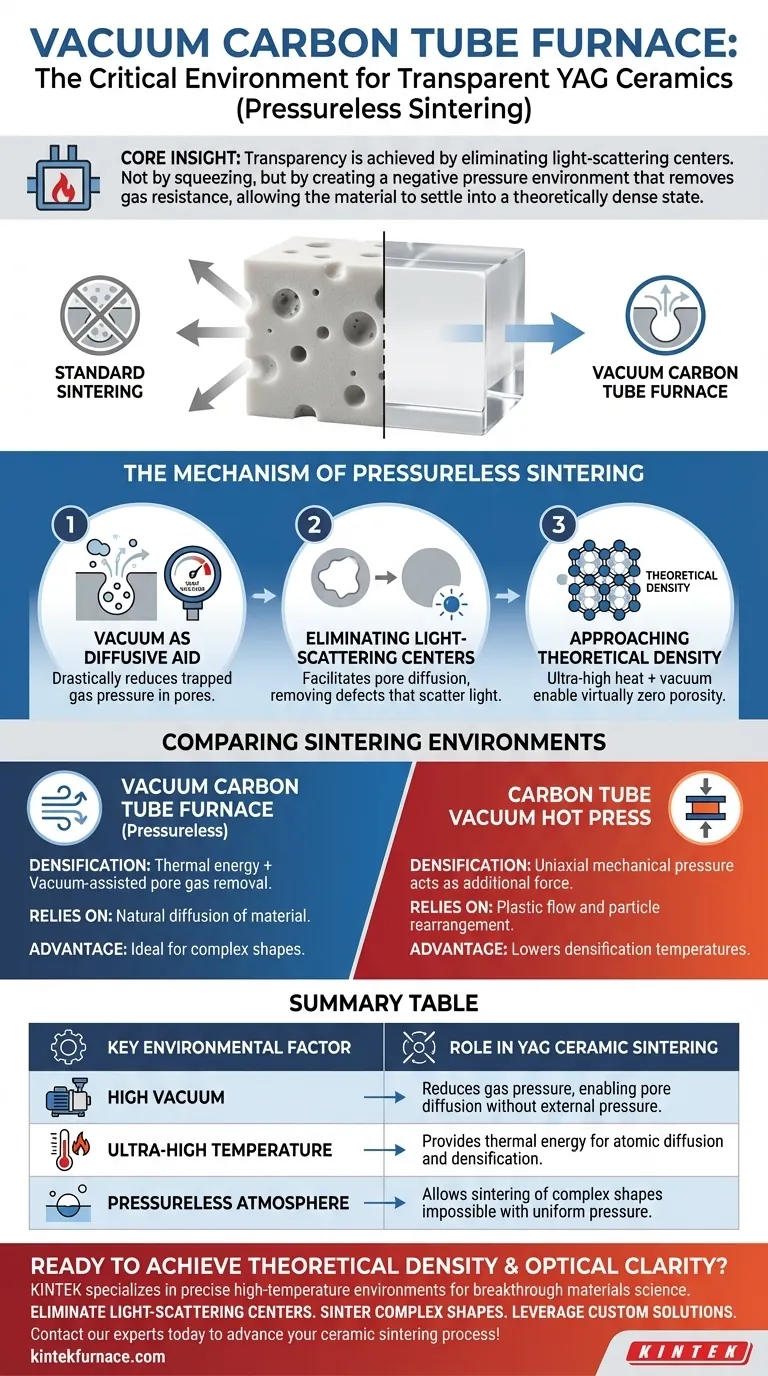

Der Mechanismus des drucklosen Sinterns

Um zu verstehen, warum diese Umgebung für YAG-transparente Keramiken unerlässlich ist, müssen Sie betrachten, wie der Ofen die Mikrostruktur des Materials beeinflusst.

Vakuum als Diffusionshilfe

Beim Standard-Sintern kann eingeschlossenes Gas das Schließen von Poren verhindern. Hochvakuum-Bedingungen reduzieren den Gasdruck in diesen Poren drastisch.

Eliminierung lichtstreuender Zentren

Transparenz erfordert die vollständige Entfernung interner Defekte. Durch die Förderung der Porendiffusion eliminiert der Ofen die Hohlräume, die Licht streuen, und verwandelt einen opaken Pulverpressling in einen klaren Festkörper.

Annäherung an die theoretische Dichte

Die Kombination aus extrem hoher Hitze und Vakuum ermöglicht es der Keramik, sich ihrer theoretischen Dichte anzunähern. Dies ist der Zustand, in dem das Material fester Stoff mit praktisch keiner Porosität ist.

Vergleich von Sinterumgebungen

Es ist wichtig, zwischen der drucklosen Umgebung eines Standard-Vakuum-Kohlenstoffrohr-Ofens und alternativen Methoden wie dem Heißpressen zu unterscheiden.

Thermische Diffusion vs. mechanische Kraft

In einem Vakuum-Kohlenstoffrohr-Ofen (drucklos) wird die Verdichtung durch thermische Energie und die vakuumunterstützte Entfernung von Porengas angetrieben. Sie beruht auf der natürlichen Diffusion des Materials.

Der Heißpress-Kontrast

Umgekehrt führt eine Vakuum-Heißpresse mit Kohlenstoffrohr uniaxialen mechanischen Druck ein. Wie in Ihren Referenzen erwähnt, wirkt dieser Druck als zusätzliche treibende Kraft, die die plastische Verformung und Partikelumlagerung fördert.

Warum drucklos wählen?

Während das Heißpressen die Verdichtungstemperaturen senkt, wird das drucklose Sintern in einem Vakuum-Kohlenstoffrohr-Ofen oft für komplexe Formen bevorzugt, bei denen die Anwendung eines gleichmäßigen uniaxialen Drucks unmöglich ist. Es beruht auf der Reinheit der Vakuumumgebung, um Dichte zu erreichen, anstatt auf roher Gewalt.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Sintermethode für Ihre YAG-Keramiken auszuwählen, berücksichtigen Sie Ihren primären Mechanismus für die Verdichtung.

- Wenn Ihr Hauptaugenmerk auf optischer Transparenz bei komplexen Formen liegt: Verlassen Sie sich auf den Vakuum-Kohlenstoffrohr-Ofen, um Porengas abzusaugen und Dichte durch Diffusion ohne externen Druck zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Senkung der Verdichtungstemperatur liegt: Erwägen Sie ein Heißpress-System, um mechanische Kraft für die Partikelumlagerung und plastische Verformung zu nutzen.

Der Vakuum-Kohlenstoffrohr-Ofen ist das definitive Werkzeug zur Erzielung von Transparenz, wenn mechanischer Druck keine Option ist, und nutzt Unterdruck, um die Mikrostruktur des Materials zu perfektionieren.

Zusammenfassungstabelle:

| Wichtiger Umgebungsfaktor | Rolle beim Sintern von YAG-Keramik |

|---|---|

| Hochvakuum | Reduziert den Gasdruck in mikroskopischen Poren und ermöglicht so die Porendiffusion und -elimination ohne externen Druck. |

| Extrem hohe Temperatur | Liefert die für die Atomdiffusion und Verdichtung des Keramikmaterials notwendige thermische Energie. |

| Drucklose Atmosphäre | Ermöglicht das Sintern von komplexen Formen, bei denen die Anwendung eines gleichmäßigen mechanischen Drucks nicht praktikabel ist. |

Sind Sie bereit, theoretische Dichte und optische Klarheit in Ihren fortschrittlichen Keramiken zu erreichen?

Bei KINTEK sind wir darauf spezialisiert, die präzisen Hochtemperaturumgebungen bereitzustellen, die für bahnbrechende Materialwissenschaften erforderlich sind. Unsere Vakuum-Kohlenstoffrohr-Öfen sind darauf ausgelegt, die kritische Kombination aus Hochvakuum und extrem hohen Temperaturen zu liefern, die für das drucklose Sintern von Materialien wie YAG-transparenten Keramiken unerlässlich ist.

Unsere Expertise kann Ihnen helfen:

- Eliminieren Sie lichtstreuende Zentren: Erzielen Sie überlegene Transparenz durch perfekte Porenbeseitigung.

- Sintern Sie komplexe Formen: Profitieren Sie vom drucklosen Sintern für komplizierte Bauteilgeometrien.

- Nutzen Sie kundenspezifische Lösungen: Unsere Öfen sind anpassbar, um Ihre einzigartigen Forschungs- und Produktionsanforderungen zu erfüllen.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie Labor-Hochtemperaturöfen, die alle auf einzigartige Anwendungen zugeschnitten sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unser Vakuum-Kohlenstoffrohr-Ofen Ihren Keramik-Sinterprozess voranbringen kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die kritischen Anforderungen an Tiegelmaterialien? Gewährleistung der Metallreinheit bei der Vakuumdestillation

- Was sind die fünf Hauptvorteile der Verwendung eines Vakuumofenkühlers? Verbesserung der Prozesskontrolle und Produktqualität

- Warum wird ein Vakuumtrockenschrank für TMP-Materialien bevorzugt? Schutz der Porosität und elektrochemischen Leistung

- Welche industriellen Anwendungen haben Vakuumglühöfen? Erschließen Sie Materialperfektion für Ihre Branche

- Was ist ein Vakuumofen und was ist sein primärer Zweck? Erzielen Sie überlegene Materialreinheit und Leistung

- Wie verbessert die Hochtemperatur-Vakuumverarbeitung Phosphorkeramiken? Steigerung der thermischen Stabilität in Hochleistungslasern

- Welche technischen Vorteile bietet ein Vakuumtrockenschrank? Optimierung der Nachbearbeitung von Dünnschichtelektroden

- Warum ist ein Vakuumtrockenschrank für Kohlenstoffelektroden aus EN-LCNF unerlässlich? Präzise Lösungsmittelentfernung und Null-Oxidation erreichen