Der wichtigste technische Vorteil eines Vakuumtrockenschranks liegt in seiner Fähigkeit, durch Anlegen eines Unterdrucks die Verdampfung von hoher Wärme zu entkoppeln. Dies ermöglicht die schnelle Entfernung von Feuchtigkeit und Restlösungsmitteln aus Dünnschichtelektroden, ohne diese den schädlichen Temperaturen auszusetzen, die für einen Standardofen erforderlich sind.

Durch die Senkung des Siedepunkts von Lösungsmitteln ermöglicht die Vakuumtrocknung eine effiziente Verarbeitung bei reduzierten Temperaturen. Dies bewahrt die chemische Stabilität empfindlicher Materialien wie MXene und Biomassezellulose und verhindert Oxidation und thermischen Abbau, die andernfalls die Leitfähigkeit und Struktur der Elektrode beeinträchtigen würden.

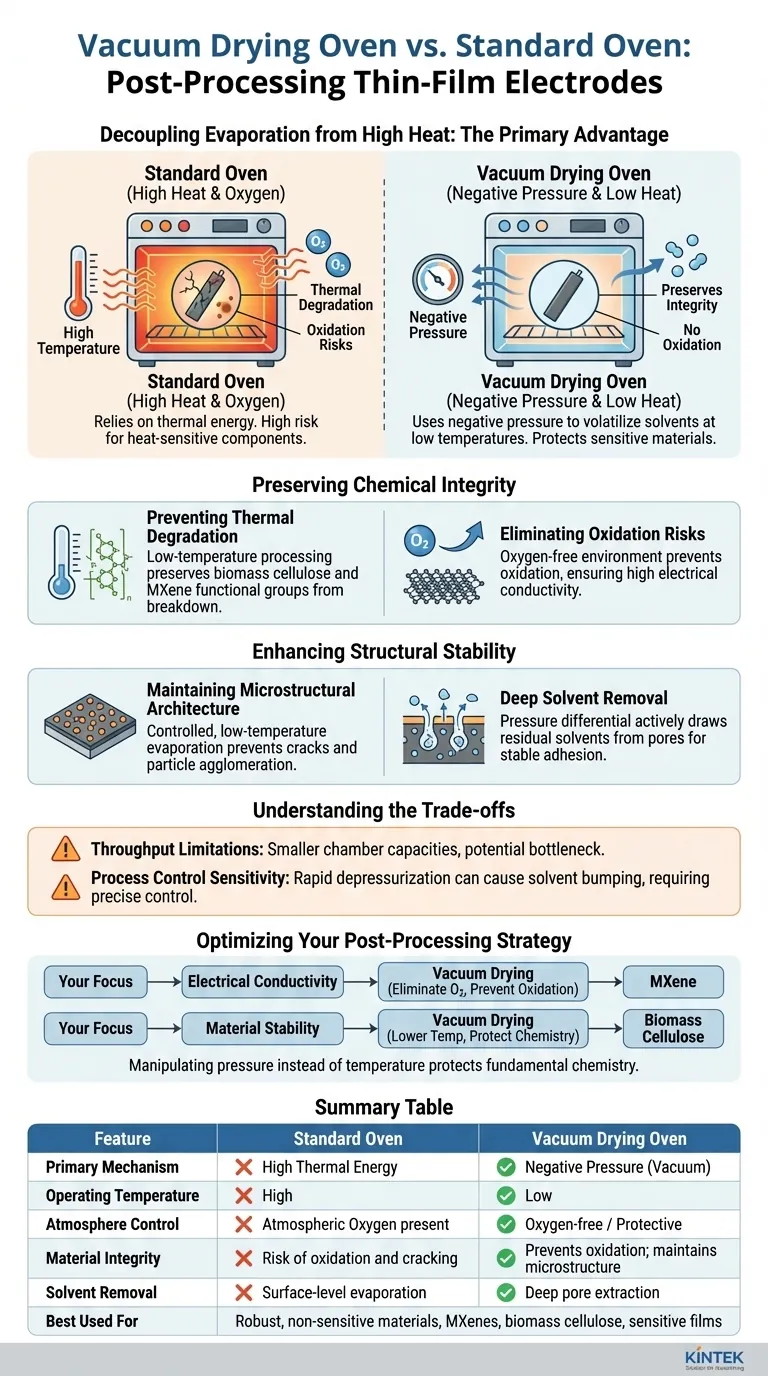

Bewahrung der chemischen Integrität

Verhinderung von thermischem Abbau

Standardöfen nutzen Wärmeenergie, um Lösungsmittel auszutreiben, was ein Risiko für wärmeempfindliche Komponenten darstellt.

Die Vakuumtrocknung nutzt Unterdruck, um Lösungsmittel bei deutlich niedrigeren Temperaturen zu verdampfen.

Dies ist entscheidend für Elektroden, die Biomassezellulose oder spezifische MXen-funktionelle Gruppen enthalten, da es den Abbau dieser Materialien verhindert, der typischerweise in Hochtemperaturumgebungen auftritt.

Beseitigung von Oxidationsrisiken

In einem Standardofen beschleunigt die Kombination aus Hitze und Luftsauerstoff die Oxidation.

Die Vakuumumgebung entfernt Sauerstoff aus der Trocknungskammer und bietet eine schützende Atmosphäre für reaktive Materialien.

Für MXen-basierte Elektroden ist dies unerlässlich, um Oxidation zu verhindern und sicherzustellen, dass das Material seine hohe elektrische Leitfähigkeit beibehält.

Verbesserung der strukturellen Stabilität

Erhaltung der mikroskaligen Architektur

Schnelle Verdampfung bei hohen Temperaturen kann Spannungen verursachen, die zu Rissen oder Defekten in dünnen Schichten führen.

Die Vakuumtrocknung ermöglicht einen kontrollierten Verdampfungsprozess bei niedrigen Temperaturen, der die strukturelle Integrität der Elektrode bewahrt.

Dieser Ansatz verhindert die Migration oder Agglomeration von aktiven Partikeln (wie Platin oder Metallhalogeniden) und stellt sicher, dass die aktiven Zentren gleichmäßig verteilt bleiben.

Tiefgehende Lösungsmittelentfernung

Dünnschichtelektroden schließen oft Lösungsmittel in ihren porösen Strukturen ein.

Die Druckdifferenz in einem Vakuumofen zieht Restlösungsmittel (wie Isopropanol oder DMF) aktiv aus den Poren des Materials.

Dies gewährleistet eine gründliche Trocknung und eine stabile physikalische Haftung der aktiven Materialien auf dem Substrat, wie z. B. Kohlenstofftuch, ohne dass eine aggressive thermische Behandlung erforderlich ist.

Verständnis der Kompromisse

Während die Vakuumtrocknung eine überlegene Erhaltung der Materialeigenschaften bietet, bringt sie im Vergleich zu Standardöfen betriebliche Komplexitäten mit sich.

Durchsatzbeschränkungen: Vakuumöfen haben im Allgemeinen kleinere Kammerkapazitäten als Standard-Konvektionöfen, was für die Massenproduktion zu einem Engpass werden kann.

Empfindlichkeit der Prozesskontrolle: Wenn der Druck zu schnell reduziert wird, können Lösungsmittel heftig sieden (Sieden). Dies kann die gleichmäßige Beschichtung des Dünnschichts oder die Ablösung von Materialien vom Substrat stören und erfordert eine präzise Kontrolle der Druckentlastungsrate.

Optimierung Ihrer Nachbearbeitungsstrategie

Die Wahl der richtigen Trocknungsmethode hängt stark von der spezifischen Empfindlichkeit Ihrer Elektrodenmaterialien ab.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Priorisieren Sie die Vakuumtrocknung, um Sauerstoff zu eliminieren und die Oxidation leitfähiger Materialien wie MXene zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Materialstabilität liegt: Verwenden Sie die Vakuumtrocknung, um die Prozesstemperatur zu senken und Biomassezellulose und funktionelle Gruppen vor thermischer Zersetzung zu schützen.

Durch die Manipulation des Drucks anstelle der Temperatur schützen Sie die grundlegende Chemie Ihrer Elektrode und stellen sicher, dass das Endgerät genau wie konstruiert funktioniert.

Zusammenfassungstabelle:

| Merkmal | Standardofen | Vakuumtrockenschrank |

|---|---|---|

| Primärer Mechanismus | Hohe thermische Energie | Unterdruck (Vakuum) |

| Betriebstemperatur | Hoch (Hohes Risiko des Abbaus) | Niedrig (Bewahrt wärmeempfindliche Materialien) |

| Atmosphärenkontrolle | Luftsauerstoff vorhanden | Sauerstofffrei / Schützend |

| Materialintegrität | Risiko von Oxidation und Rissbildung | Verhindert Oxidation; erhält die Mikrostruktur |

| Lösungsmittelentfernung | Oberflächliche Verdampfung | Tiefenentnahme aus Poren (Druckdifferenz) |

| Am besten geeignet für | Robuste, unempfindliche Materialien | MXene, Biomassezellulose, empfindliche Filme |

Steigern Sie die Leistung Ihrer Elektroden mit KINTEK

Lassen Sie nicht zu, dass hohe Temperaturen Ihre Forschung beeinträchtigen. Die fortschrittlichen Vakuumtrocknungslösungen von KINTEK sind darauf ausgelegt, die chemische Integrität und die strukturelle Architektur Ihrer empfindlichsten Materialien zu schützen. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle an die spezifischen Anforderungen Ihres Labors angepasst werden können.

Stellen Sie maximale Leitfähigkeit und Stabilität für Ihre Dünnschichtelektroden sicher – Kontaktieren Sie noch heute unsere Experten, um Ihre perfekte Hochtemperatur-Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Lina Liu, Xuecheng Chen. Multilayered MXene/Pristine Carbon/Biomass Cellulose Film Electrode with Ultrahigh Volumetric Capacitance for Symmetric Flexible Supercapacitor. DOI: 10.1002/cmtd.202500036

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

Andere fragen auch

- Warum ist die Vakuumwärmebehandlung für Spiegelkupferrohre unerlässlich? Gewährleistung von Festigkeit und Reinheit für Hochleistungsanwendungen

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für Keramikpulver? Erhaltung von Reinheit und Sinterfähigkeit

- Wie werden Herausforderungen beim Vakuumlöten im Ofendesign gemeistert? Präzision und Reinheit für starke Verbindungen

- Was ist der Unterschied zwischen einem Atmosphäreofen und einem Vakuumofen? Wählen Sie die richtige Wärmebehandlung für Ihr Labor

- Warum ist eine 1200°C UHV-Glühung für Silizium notwendig? Wesentliche Vorbereitung für hochwertiges Fluoridwachstum

- Wie unterscheiden sich die strukturellen Merkmale eines Kammerofens von denen eines Vakuumofens? Ein Vergleich für die Anforderungen Ihres Labors

- Was sind die Hauptvorteile von Vakuumglühöfen? Überlegene Qualität, Präzision und Sicherheit

- Wie funktioniert ein Sinterofen? Beherrschen Sie den Prozess für überlegene Materialeigenschaften