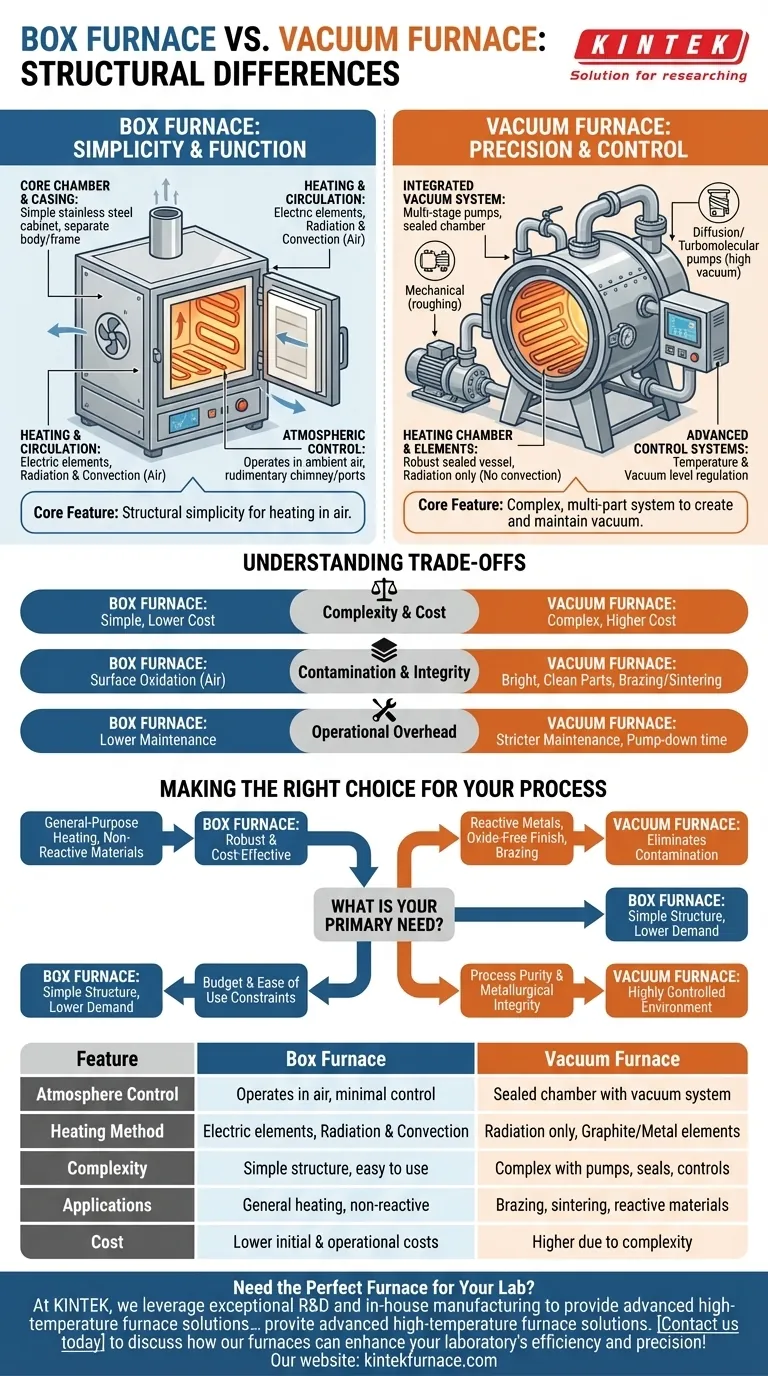

Im Grunde wird ein Kammerofen durch seine strukturelle Einfachheit für das Erhitzen in Luft definiert, während ein Vakuumofen ein komplexes, mehrteiliges System ist, das durch seine Fähigkeit, ein Vakuum zu erzeugen, definiert wird. Der grundlegende strukturelle Unterschied ist das Vorhandensein eines integrierten Vakuumsystems – einschließlich Pumpen und einer abgedichteten Kammer –, welches das zentrale Konstruktionsmerkmal eines Vakuumofens ist und bei einem Standard-Kammerofen vollständig fehlt.

Die Wahl zwischen diesen Öfen betrifft nicht nur das Heizen, sondern die Kontrolle der Prozessumgebung. Die einfache Struktur eines Kammerofens ist darauf ausgelegt, die Temperatur in einer Luftatmosphäre zu kontrollieren, während die komplexe Struktur eines Vakuumofens darauf ausgelegt ist, die Temperatur und das nahezu vollständige Fehlen dieser Atmosphäre zu kontrollieren.

Dekonstruktion des Kammerofens: Einfachheit und Funktion

Ein Kammerofen, oft auch Muffelofen genannt, ist für unkomplizierte Hochtemperaturanwendungen konzipiert, bei denen die Wechselwirkung mit der Atmosphäre akzeptabel oder erwünscht ist. Seine Struktur priorisiert Benutzerfreundlichkeit und Kosteneffizienz.

Die Kernkammer und das Gehäuse

Der Ofen besteht aus einem einfachen, kastenförmigen Gehäuse oder einer Kammer, die typischerweise aus Edelstahlblechen und hitzebeständiger Hochtemperaturisolierung gefertigt ist.

Für eine einfache Bedienung und Wartung sind der Hauptofenkorpus und sein tragender Rahmen oft als separate Einheiten aufgebaut.

Das Heiz- und Zirkulationssystem

Die Beheizung erfolgt in der Regel durch elektrische Heizelemente oder ähnliche Widerstandselemente. Diese Elemente erhitzen die Kammer, und die Wärme wird durch Strahlung und Konvektion auf das Werkstück übertragen.

Um die Temperaturhomogenität zu verbessern, verfügen viele Kammeröfen über zusätzliche Ausrüstung wie Lüfter zur Zirkulation der heißen Luft in der Kammer.

Atmosphärenkontrolle

Standardmäßig arbeitet ein Kammerofen in Umgebungsluft. Einige Modelle bieten rudimentäre Atmosphärenkontrolle, wie einen steuerbaren Kamin zum Abführen von Dämpfen oder Anschlüsse zur Zufuhr spezifischer Gase, sind jedoch nicht dafür ausgelegt, ein Vakuum zu halten.

Anatomie eines Vakuumofens: Präzision und Kontrolle

Die Struktur eines Vakuumofens ist von Natur aus komplexer, da sein Hauptziel darin besteht, die Prozessumgebung (Luft und andere Gase) vor und während des Erhitzens zu entfernen.

Das integrierte Vakuumsystem

Dies ist das definierende strukturelle Merkmal. Es handelt sich um ein mehrstufiges System, bestehend aus einer abgedichteten Ofenkammer und einer Reihe von Pumpen.

Mechanische Pumpen werden für das anfängliche Evakuieren (Roughing) verwendet, während Diffusionspumpen oder Turbomolekularpumpen eingesetzt werden, um die für empfindliche Prozesse erforderlichen Hochvakuumniveaus zu erreichen.

Die Heizkammer und -elemente

Die Heizkammer ist ein robuster, versiegelter Behälter, der sowohl hohen Temperaturen als auch extremen Druckunterschieden standhält.

Heizelemente bestehen aus Materialien wie Graphit, Keramik oder Refraktärmetallen, die im Vakuum gut funktionieren. Da ein Vakuum nur sehr wenige Moleküle enthält, erfolgt die Wärmeübertragung fast ausschließlich durch Strahlung und nicht durch Konvektion.

Die fortschrittlichen Steuerungssysteme

Vakuumöfen integrieren mehrere Steuerungssysteme. Ein intelligenter Controller verwaltet das Temperaturprofil, während ein separates System den Vakuumgrad in der Kammer überwacht und reguliert und den Betrieb der verschiedenen Pumpen koordiniert.

Verständnis der Kompromisse

Die strukturellen Unterschiede führen zu einer klaren Trennung in Bezug auf Fähigkeiten, Komplexität und Kosten. Das Verständnis dieser Kompromisse ist entscheidend für eine fundierte Entscheidung.

Komplexität und Kosten

Die Hinzufügung eines Vakuumsystems, einer verstärkten Kammer und fortschrittlicher Steuerungen macht einen Vakuumofen in der Herstellung und Anschaffung wesentlich komplexer und teurer als einen Kammerofen.

Kontamination und Materialintegrität

Ein Kammerofen führt aufgrund des Erhitzens in Luft zu Oxidation auf der Oberfläche der meisten Metalle. Die Struktur eines Vakuumofens ist speziell darauf ausgelegt, dies zu verhindern, was zu hellen, sauberen Teilen führt und Prozesse wie Löten, Sintern und Glühen von reaktiven Materialien ermöglicht.

Betrieblicher Aufwand

Der Betrieb eines Vakuumofens erfordert mehr Schulung und einen strengeren Wartungsplan. Die Vakuumpumpen und Dichtungen benötigen regelmäßige Aufmerksamkeit, um die Leistung sicherzustellen und kostspielige Ausfälle zu vermeiden. Der Evakuierungsvorgang (Pump-down-Zyklus) verlängert außerdem die Zeit jeder Prozesslaufzeit.

Die richtige Wahl für Ihren Prozess treffen

Die Empfindlichkeit Ihrer Anwendung gegenüber atmosphärischer Kontamination ist der wichtigste Faktor bei der Wahl zwischen diesen beiden Ofentypen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Erhitzung oder einfachen Wärmebehandlungen an nicht-reaktiven Materialien liegt: Ein Kammerofen bietet eine robuste, kostengünstige und unkomplizierte Lösung.

- Wenn Sie reaktive Metalle verarbeiten, eine oxidfreie Oberfläche benötigen oder Lötarbeiten durchführen: Der Vakuumofen ist unerlässlich, da seine Struktur speziell dafür gebaut wurde, atmosphärische Kontamination zu eliminieren.

- Wenn Budget und Benutzerfreundlichkeit Ihre größten Einschränkungen darstellen: Die einfachere Struktur und die geringeren Betriebsanforderungen eines Kammerofens machen ihn zur klaren Wahl.

- Wenn Prozessreinheit und metallurgische Integrität nicht verhandelbar sind: Die komplexe, aber hochkontrollierte Umgebung, die durch die Struktur des Vakuumofens geboten wird, ist die einzig gangbare Option.

Das Verständnis, dass die Struktur jedes Ofens direkt seine Funktion ermöglicht, versetzt Sie in die Lage, das richtige Werkzeug für das gewünschte Materialergebnis auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Kammerofen | Vakuumofen |

|---|---|---|

| Atmosphärenkontrolle | Betrieb in Luft, minimale Kontrolle | Abgedichtete Kammer mit Vakuumsystem für keine Atmosphäre |

| Heizmethode | Heizelemente, Strahlung und Konvektion | Nur Strahlung, Elemente wie Graphit oder Metalle |

| Komplexität | Einfache Struktur, einfache Bedienung | Komplex mit Pumpen, Dichtungen und erweiterten Steuerungen |

| Anwendungen | Allgemeine Erwärmung, nicht-reaktive Materialien | Löten, Sintern, reaktive Materialien, oxidfreie Oberflächen |

| Kosten | Geringere Anschaffungs- und Betriebskosten | Höher aufgrund von Komplexität und Wartung |

Benötigen Sie den perfekten Ofen für Ihr Labor? Bei KINTEK nutzen wir herausragende F&E und die hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen zu liefern, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke tiefgreifende Anpassungsfähigkeiten unterstützt werden. Egal, ob Sie reaktive Materialien verarbeiten oder kosteneffizientes Heizen benötigen, wir können Ihnen helfen, hervorragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen die Effizienz und Präzision Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten