Im Wesentlichen ergeben sich die Hauptvorteile eines Vakuumglühofens aus seiner Fähigkeit, eine hochkontrollierte, sauerstofffreie Umgebung zu schaffen. Dies verhindert Oberflächenoxidation und Entkohlung, was zu einem überlegenen Materialfinish und einer Reinheit führt, die in einem herkömmlichen Ofen, der in Gegenwart von Luft oder einer weniger kontrollierten Atmosphäre heizt, nicht erreicht werden kann.

Die Wahl zwischen einem Vakuum- und einem herkömmlichen Glühofen ist ein grundlegender Kompromiss. Sie entscheiden sich zwischen der außergewöhnlichen Oberflächenqualität und Materialreinheit eines Vakuumprozesses gegenüber dem potenziell höheren Durchsatz und den geringeren Anfangskosten eines herkömmlichen Systems.

Überlegene Materialqualität und Konsistenz

Der Kernwert des Vakuumglühens liegt in seiner Auswirkung auf das Endbauteil. Die Vakuumumgebung ist nicht nur eine alternative Heizmethode; sie ist ein aktiver Teil des metallurgischen Prozesses.

Verhinderung von Oxidation und Entkohlung

In einem herkömmlichen Ofen reagiert der Sauerstoff in der Luft mit der heißen Metalloberfläche und bildet eine Oxidschicht. Diese Zunder muss oft durch kostspielige und zeitaufwendige Sekundärprozesse wie Säurebeizen oder Sandstrahlen entfernt werden.

Ein Vakuumofen entfernt praktisch den gesamten Sauerstoff und verhindert diese Reaktion vollständig. Das Ergebnis ist eine saubere, helle und zunderfreie Oberfläche direkt aus dem Ofen, wodurch die Integrität und die Abmessungen des Teils erhalten bleiben.

Erreichung einer gleichmäßigen Erwärmung

Während herkömmliche Öfen auf Konvektion (Luftbewegung) zur Wärmeübertragung angewiesen sind, stützt sich ein Vakuumofen fast ausschließlich auf Wärmestrahlung. In Abwesenheit von Luft strahlt die Wärme direkt und gleichmäßig auf alle freiliegenden Oberflächen des Werkstücks ab.

Dies eliminiert Hot Spots und gewährleistet eine außergewöhnlich gleichmäßige Temperatur im gesamten Bauteil, was für eine effektive und konsistente Spannungsentlastung und das Erreichen der gewünschten metallurgischen Eigenschaften von entscheidender Bedeutung ist.

Verbesserung der mechanischen Eigenschaften

Durch die Bereitstellung einer gleichmäßigen Wärme und eines kontrollierten Abkühlzyklus ermöglicht ein Vakuumofen eine präzise Steuerung der Mikrostruktur eines Metalls. Dies führt zu einer vollständigeren Spannungsentlastung und verbesserten Eigenschaften wie Duktilität und Zähigkeit, was die Gesamtproduktqualität und -leistung steigert.

Präzision, Effizienz und Sicherheit

Über die Materialqualität hinaus bieten Vakuumöfen erhebliche betriebliche Vorteile in Bezug auf Kontrolle, Kosten und Arbeitssicherheit.

Unübertroffene Prozesskontrolle

Moderne Vakuumöfen werden von hochentwickelten SPS- und programmierbaren Steuerungen verwaltet. Dies ermöglicht es dem Bediener, hochpräzise, mehrstufige Wärmebehandlungszyklen automatisch zu definieren und auszuführen.

Jeder Parameter – vom Vakuumgrad über die Aufheizrampe bis zur Abkühlgeschwindigkeit – wird in Echtzeit überwacht und geregelt. Dies gewährleistet, dass jede Charge mit perfekter Wiederholbarkeit verarbeitet wird, ein Maß an Präzision, das in herkömmlichen Systemen schwer zu erreichen ist.

Verbesserte Energieeffizienz

Das Vakuum selbst ist ein ausgezeichneter Isolator. Das bedeutet, dass nur sehr wenig Wärmeenergie an die äußere Umgebung verloren geht und die Energie auf das Werkstück konzentriert wird. Dies führt oft zu einem geringeren Energieverbrauch pro Zyklus im Vergleich zu herkömmlichen Öfen, die erhebliche Wärme durch entweichende Gase und ihre Wände verlieren.

Reduzierte Umweltbelastung

Herkömmliche Öfen, insbesondere gasbefeuerte, erzeugen Verbrennungsprodukte. Atmosphärenöfen verwenden Schutzgase, die verwaltet und abgeführt werden müssen. Ein Vakuumofen ist ein elektrisch beheiztes, geschlossenes System, das keine Emissionen erzeugt und somit eine sauberere Technologie darstellt.

Die Kompromisse verstehen

Keine Technologie ist in jeder Hinsicht überlegen. Die Entscheidung für einen Vakuumofen erfordert die Anerkennung seiner spezifischen Betriebsmerkmale.

Die Herausforderung der Produktionsgeschwindigkeit

Ein häufiger Punkt der Verwirrung ist die Bearbeitungszeit. Obwohl die Heizelemente in einem Vakuumofen sehr reaktionsschnell sein können, kann die Gesamtzykluszeit länger sein als bei einem herkömmlichen Ofen.

Die Prozessschritte des Evakuierens auf das erforderliche Vakuum und in einigen Fällen des Rückfüllens mit einem Inertgas zur Kühlung verlängern die Zeit für jede Charge. Bei sehr großen oder hochvolumigen Teilen kann ein kontinuierlicher herkömmlicher Ofen einen höheren Gesamtdurchsatz bieten.

Höhere Anfangsinvestition

Vakuumöfen sind komplexe Maschinen, die Vakuumpumpen, abgedichtete Kammern und fortschrittliche Steuerungssysteme umfassen. Dies führt typischerweise zu einem höheren anfänglichen Kaufpreis und komplexeren Wartungsanforderungen im Vergleich zu einfacheren herkömmlichen Ofendesigns.

Inhärente Sicherheitsvorteile

Ein Vakuumofen arbeitet mit Unterdruck. Dies eliminiert grundsätzlich die Explosionsgefahr, die bei Druckbehältern oder Atmosphärenöfen mit brennbaren Gasen wie Wasserstoff besteht. Die sauerstoffarme Umgebung beseitigt auch die Brandgefahr durch das Werkstück oder interne Materialien.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofentyps hängt vollständig von Ihren Prozessanforderungen und Geschäftszielen ab.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte und Materialreinheit liegt: Der durch einen Vakuumofen gebotene Oxidationsschutz ist nicht verhandelbar und bietet einen klaren Vorteil.

- Wenn Ihr Hauptaugenmerk auf der großvolumigen, kostengünstigen Produktion von nicht kritischen Teilen liegt: Ein herkömmlicher Ofen ist oft die wirtschaftlichere Wahl, vorausgesetzt, die Nachbehandlung der Oberfläche ist akzeptabel.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit für hochwertige Komponenten liegt: Die präzise digitale Steuerung eines Vakuumofens stellt sicher, dass jedes Teil exakte Spezifikationen erfüllt, wodurch Ausschuss reduziert und die Zuverlässigkeit gewährleistet wird.

Letztendlich ist die Investition in einen Vakuumofen eine Investition in Kontrolle, Qualität und ein makelloses Endprodukt.

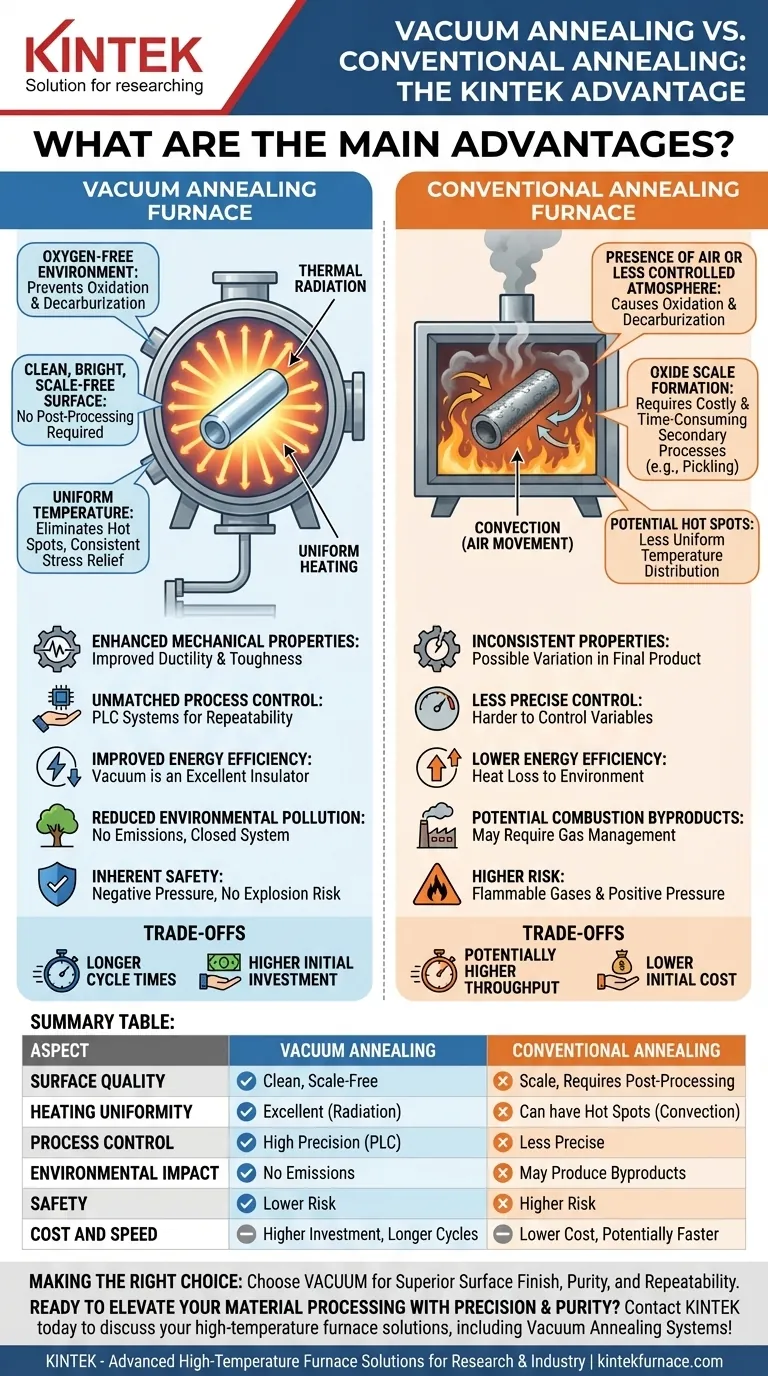

Zusammenfassungstabelle:

| Aspekt | Vakuumglühofen | Herkömmlicher Glühofen |

|---|---|---|

| Oberflächenqualität | Verhindert Oxidation und Entkohlung; sauberes, zunderfreies Finish | Erfordert oft eine Nachbearbeitung zur Entfernung von Zunder |

| Heizungsuniformität | Ausgezeichnet durch strahlungsbasierte Erwärmung im Vakuum | Kann Hot Spots aufweisen; basiert auf Konvektion |

| Prozesskontrolle | Hohe Präzision mit SPS-Systemen; wiederholbare Zyklen | Weniger präzise; schwierigere Steuerung von Variablen |

| Umweltauswirkungen | Keine Emissionen; saubererer Betrieb | Kann Verbrennungsprodukte erzeugen oder Gasmanagement erfordern |

| Sicherheit | Geringeres Risiko von Explosion und Feuer aufgrund der Vakuumumgebung | Höheres Risiko bei brennbaren Gasen und Überdruck |

| Kosten und Geschwindigkeit | Höhere Anfangsinvestition; längere Zykluszeiten | Niedrigere Kosten; potenziell höherer Durchsatz für große Volumina |

Sind Sie bereit, Ihre Materialverarbeitung mit Präzision und Reinheit auf die nächste Stufe zu heben? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Expertise in F&E und unsere hausinterne Fertigung stellen sicher, dass Sie zuverlässige, kundenspezifisch entwickelte Anlagen erhalten – von Muffel- und Rohröfen bis hin zu Vakuum- und Atmosphärensystemen sowie CVD/PECVD-Anlagen. Ob Sie in der Forschung, der Luft- und Raumfahrt oder einem anderen Bereich tätig sind, der überlegene metallurgische Ergebnisse erfordert, unsere Vakuumglühöfen liefern unübertroffene Qualität und Effizienz. Gehen Sie keine Kompromisse bei der Leistung ein – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Laborprozesse optimieren und Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen