Eine Hochtemperaturbehandlung bei 1200°C ist der entscheidende Vorbereitungsschritt, der erforderlich ist, um die native Oxidschicht von einem Siliziumsubstrat vollständig zu entfernen. Dieser Prozess nutzt thermische Zersetzung, um Oberflächenverunreinigungen abzutragen und das unberührte atomare Siliziumgitter darunter freizulegen.

Der Prozess ist nicht nur eine Reinigung, sondern eine architektonische Vorbereitung. Die 1200°C-Wärmebehandlung entfernt die Oxidbarriere, um die Oberflächenrekonstruktion auszulösen, insbesondere die Erzeugung des Si(111)-7x7-Musters, das als notwendiger Bauplan für hochwertiges epitaktisches Fluoridwachstum dient.

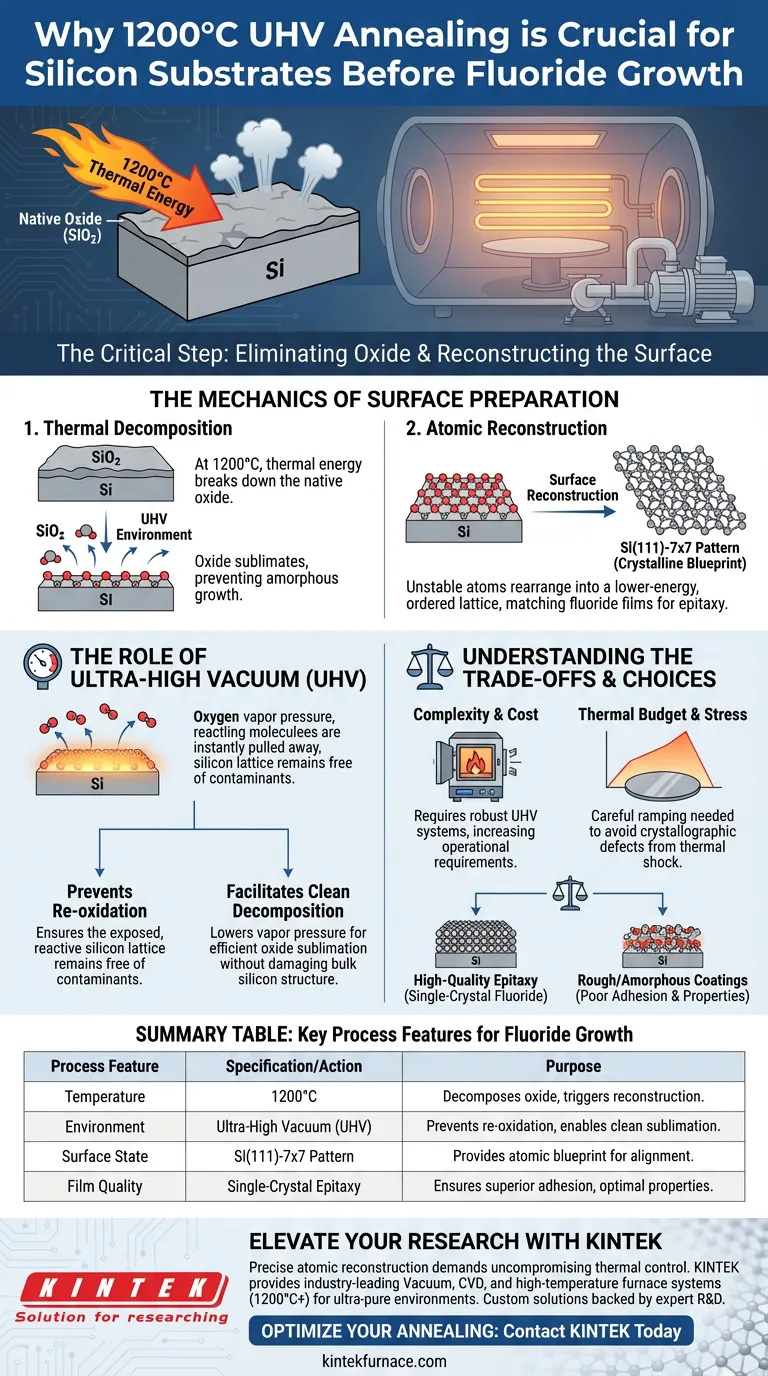

Die Mechanik der Oberflächenvorbereitung

Thermische Zersetzung von nativem Oxid

Silizium bildet beim Kontakt mit Luft natürlich eine dünne Schicht Siliziumdioxid (natives Oxid). Diese Schicht wirkt als Barriere für das Kristallwachstum.

Bei 1200°C ist die thermische Energie ausreichend, um diese Oxidschicht zu zersetzen.

Das Oxid verdampft von der Oberfläche und hinterlässt den reinen Siliziumkern. Ohne diesen Schritt würden nachfolgende Fluorschichten auf einer amorphen Oxidoberfläche statt auf kristallinem Silizium abgeschieden werden, was eine ordnungsgemäße Bindung verhindert.

Erreichen der atomaren Rekonstruktion

Sobald das Oxid entfernt ist, sind die Oberflächenatome des Siliziums instabil und besitzen eine hohe Energie.

Zur Stabilisierung ordnen sich die Atome in einer energieärmeren Struktur an, die als Oberflächenrekonstruktion bezeichnet wird.

Die primäre Referenz besagt, dass dies insbesondere die Bildung der Si(111)-7x7-Rekonstruktion erleichtert. Diese spezifische atomare Anordnung schafft eine Grundlage mit einer Gitterstruktur, die mit den Fluorid-Dünnschichten übereinstimmt und ein epitaktisches (geordnetes) Wachstum ermöglicht.

Die Rolle des Ultrahochvakuums (UHV)

Verhinderung von Reoxidation

Das Erhitzen von Silizium auf 1200°C in Gegenwart von Sauerstoff wäre katastrophal; es würde die Oxidation beschleunigen, anstatt sie zu entfernen.

Die Ultrahochvakuum (UHV)-Umgebung ist unerlässlich, um sicherzustellen, dass der Sauerstoff, sobald er die Oberfläche verlässt, sofort abgepumpt wird.

Diese Umgebung garantiert, dass das freigelegte, hochreaktive Siliziumgitter während des Glühprozesses frei von Verunreinigungen bleibt.

Ermöglichung einer sauberen Zersetzung

Das Vakuum senkt den Dampfdruck, der für die Sublimation des Oxids erforderlich ist.

Dies ermöglicht einen effizienten Zersetzungsprozess, ohne dass Temperaturen erforderlich sind, die noch höher als 1200°C sind, was die Bulk-Kristallstruktur des Siliziums beschädigen könnte.

Verständnis der Kompromisse

Komplexität und Kosten der Ausrüstung

Das Erreichen von 1200°C bei gleichzeitiger Aufrechterhaltung eines Ultrahochvakuums erfordert spezielle, robuste Ausrüstung.

Standard-Glühöfen können diesen Bedingungen nicht standhalten, was die Verwendung dedizierter UHV-Systeme notwendig macht, was die betriebliche Komplexität und die Kosten erhöht.

Thermischer Haushalt und Belastung

Die Belastung eines Wafers mit 1200°C führt erhebliche thermische Energie ein.

Obwohl für die Oxidentfernung notwendig, muss dieser thermische Schock sorgfältig gesteigert werden, um Gleitlinien oder kristallographische Defekte in den tieferen Schichten des Siliziumsubstrats zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Die Notwendigkeit dieses Hochtemperaturschritts hängt vollständig von Ihren Anforderungen an die Qualität des endgültigen Fluoridfilms ab.

- Wenn Ihr Hauptaugenmerk auf hochwertiger Epitaxie liegt: Sie müssen die 1200°C UHV-Glühung durchführen, um eine rekonstruierte Si(111)-7x7-Oberfläche zu gewährleisten, die die einzige Möglichkeit ist, einen Einkristall-Fluoridfilm zu erhalten.

- Wenn Ihr Hauptaugenmerk auf rauen/amorphen Beschichtungen liegt: Sie können diesen Schritt überspringen, aber bedenken Sie, dass die Fluorschicht nicht mit dem Siliziumgitter ausgerichtet ist und wahrscheinlich schlechte Haftungs- und elektrische Eigenschaften aufweist.

Letztendlich ist die 1200°C-Behandlung das nicht verhandelbare Tor zur Präzision auf atomarer Ebene in der Silizium-Fluorid-Heteroepitaxie.

Zusammenfassungstabelle:

| Prozessmerkmal | Spezifikation/Aktion | Zweck für Fluoridwachstum |

|---|---|---|

| Temperatur | 1200°C | Zersetzt natives Oxid und löst Oberflächenrekonstruktion aus |

| Umgebung | Ultrahochvakuum (UHV) | Verhindert Reoxidation und ermöglicht saubere Oxidsublimation |

| Oberflächenzustand | Si(111)-7x7-Muster | Bietet den atomaren Bauplan für die epitaktische Ausrichtung |

| Filmqualität | Einkristall-Epitaxie | Gewährleistet überlegene Haftung und optimale elektrische Eigenschaften |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzise atomare Rekonstruktion erfordert kompromisslose thermische Kontrolle. KINTEK bietet branchenführende Vakuum-, CVD- und Hochtemperatur-Ofensysteme, die darauf ausgelegt sind, 1200°C+ zu erreichen und gleichzeitig die ultrareinen Umgebungen aufrechtzuerhalten, die für die Vorbereitung von Siliziumsubstraten erforderlich sind.

Unterstützt durch F&E-Expertise und Präzisionsfertigung sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen – und stellen sicher, dass Ihr epitaktisches Wachstum auf einer perfekten Grundlage aufgebaut ist.

Bereit, Ihren Glühprozess zu optimieren?

Kontaktieren Sie KINTEK noch heute, um unsere Experten zu konsultieren

Visuelle Anleitung

Referenzen

- Thin Fluoride Insulators for Improved 2D Transistors: From Deposition Methods to Recent Applications. DOI: 10.1002/pssr.202500200

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist die Rolle von Vakuum-Anlassöfen? Verbesserung der Materialzähigkeit und Oberflächenqualität

- Wie beeinflusst das Elektrodesign die Stabilität des Wärmefeldes? Optimierung der Wärmeuniformität beim Vakuumsintern

- Was ist die Kernfunktion eines vertikalen Vakuumofens beim Recycling von Magnesiumlegierungsabfällen? Magnesium durch Vakuumsublimation reinigen

- Welches Gas wird im Graphitofen verwendet? Argon vs. Stickstoff für optimale GF-AAS-Leistung

- Was ist die Funktion eines Hochtemperatur-Sinterofens bei 4D-gedruckter Keramik? Verwandeln Sie Designs in Realität

- Wie trägt ein Vakuum-Temperofen zur mikrostrukturellen Erholung von ODS-Stahl bei? Materialleistung freischalten

- Welche technischen Vorteile bieten Elektroofensysteme für die Verarmung von Kupferschlacke? Maximieren Sie Ihre Metallrückgewinnung

- Warum ist ein Vakuum-Sinterofen für Ti-5Al-4W-2Fe-Legierungen unerlässlich? Versprödung verhindern & Dichte maximieren