Im Wesentlichen veredelt ein Vakuum-Anlassofen ein Material, das bereits gehärtet wurde. Seine spezifische Rolle besteht darin, eine Niedertemperaturwärmebehandlung im Vakuum durchzuführen, ein Prozess, der die innere Spannung und Sprödigkeit eines gehärteten Metalls reduziert und dadurch dessen Zähigkeit und Duktilität erhöht, ohne dabei seine gesamte Härte einzubüßen. Diese kontrollierte Umgebung verhindert die Oberflächenoxidation, was zu einem sauberen, blanken Bauteil führt, das oft keine weitere Nachbehandlung erfordert.

Der kritische Unterschied besteht darin, dass das Anlassen ein Material nicht hart macht; es macht ein gehärtetes Material brauchbar. Die Verwendung eines Vakuums für diesen Prozess garantiert eine überlegene Oberflächenqualität und Maßhaltigkeit, was in einem herkömmlichen atmosphärischen Ofen oft nicht zu erreichen ist.

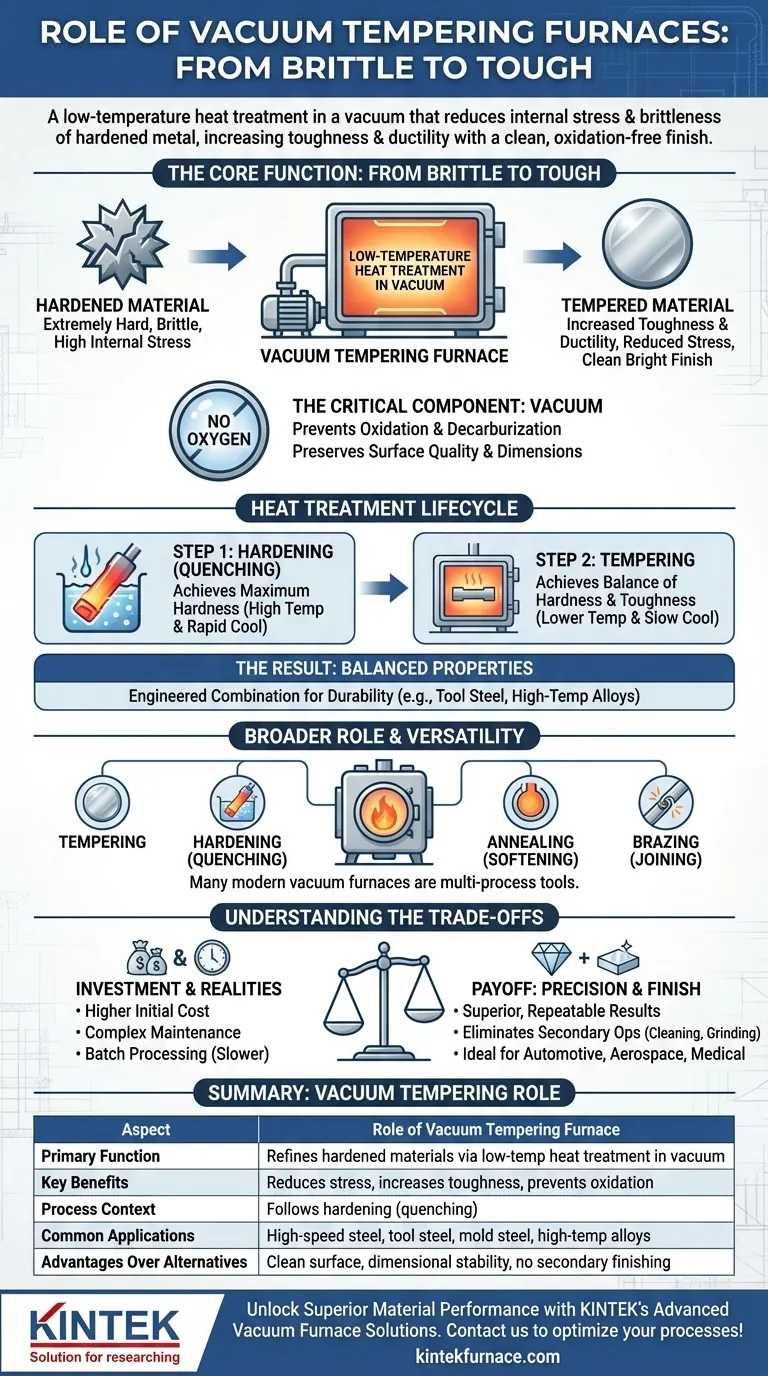

Die Kernfunktion: Von spröde zu zäh

Um die Rolle des Vakuum-Anlassens zu verstehen, muss man zunächst den Zustand des Materials betrachten, bevor es in den Ofen gelangt. Der Prozess ist kein Ausgangspunkt, sondern ein entscheidender Endbearbeitungsschritt.

Das Problem bei gehärtetem Stahl

Wenn Stahl oder andere Legierungen gehärtet werden – typischerweise durch einen Prozess namens Abschrecken (Quenching) –, wird ihre innere Kristallstruktur so verändert, dass sie extrem hart und verschleißfest werden.

Dieser Prozess führt jedoch auch zu immensen inneren Spannungen. Das Ergebnis ist ein Material, das außergewöhnlich hart, aber auch sehr spröde ist, ähnlich wie Glas. Ein nicht angelassenes gehärtetes Teil könnte unter Schlag oder Belastung leicht brechen oder zersplittern.

Anlassen als Lösung

Das Anlassen ist eine präzise Wärmebehandlung bei niedrigerer Temperatur, die auf das Härten folgt. Das Teil wird auf eine bestimmte Temperatur (deutlich unter seiner Härtetemperatur) erhitzt, für eine festgelegte Dauer gehalten und dann abgekühlt.

Dieser Prozess ermöglicht es einigen eingeschlossenen Kohlenstoffatomen in der Kristallstruktur, auszufallen und so innere Spannungen abzubauen. Dies reduziert die Sprödigkeit und erhöht die Zähigkeit und Duktilität, wodurch das Material für seine vorgesehene Anwendung widerstandsfähig genug wird.

Warum "Vakuum" die entscheidende Komponente ist

Die Durchführung des Anlassprozesses im Vakuum oder einer kontrollierten Inertgasumgebung mit niedrigem Druck unterscheidet diese Technologie von anderen.

Das Entfernen von Sauerstoff aus der Kammer verhindert Oxidation und Entkohlung (den Verlust von Kohlenstoff von der Oberfläche). Dies führt zu einer sauberen, hellen, zunderfreien Oberfläche direkt aus dem Ofen und bewahrt die präzisen Abmessungen und die Materialintegrität des Teils.

Die Einordnung des Anlassens in den Wärmebehandlungszyklus

Das Anlassen ist selten ein eigenständiger Prozess. Es ist ein wichtiger Schritt in einer Abfolge, die darauf abzielt, ein spezifisches Gleichgewicht mechanischer Eigenschaften zu erreichen.

Schritt 1: Härten (Abschrecken)

Zuerst wird das Material auf eine sehr hohe Temperatur erhitzt und dann schnell abgekühlt, oft im selben Vakuumofen mittels eines Hochdruckgasabkühlens. Dieser erste Schritt erreicht die gewünschte maximale Härte.

Schritt 2: Anlassen

Unmittelbar nach dem Härten wird das nun spröde Teil angelassen. Es wird auf eine viel niedrigere Temperatur erhitzt, um das endgültige gewünschte Gleichgewicht zwischen Härte und Zähigkeit zu erreichen. Je höher die Anlasstemperatur, desto zäher, aber weniger hart wird das Endprodukt.

Das Ergebnis: Ein Bauteil mit ausgewogenen Eigenschaften

Die fertige Komponente verfügt über eine sorgfältig konstruierte Kombination von Eigenschaften. Beispielsweise wird ein Werkzeugstahlteil hart genug sein, um eine Schneide zu behalten, aber zäh genug, um Abplatzen und Bruch während des Gebrauchs zu widerstehen. Zu den gängigen Materialien, die von diesem Prozess profitieren, gehören Schnellarbeitsstahl, Werkzeugstahl, Formenstahl und Hochtemperaturlegierungen.

Das Verständnis der breiteren Rolle von Vakuumöfen

Während einige Öfen dem Anlassen gewidmet sind, bezeichnet der Begriff „Vakuumofen“ oft ein hochflexibles Gerät, das viele verschiedene thermische Prozesse durchführen kann.

Ein Werkzeug für mehrere Prozesse

Viele moderne Vakuumöfen sind für eine vollständige Prozesskette ausgelegt. Dasselbe Gerät kann zusätzlich zum Anlassen Vakuumhärten (Abschrecken), Glühen (Weichglühen) und Löten (Verbinden von Teilen) durchführen.

Spezialisierte Ofenkonstruktionen

Es ist wichtig, einen Anlassofen nicht mit anderen spezialisierten Vakuumöfen zu verwechseln. Beispielsweise hat ein Vakuum-Sinterofen ein anderes Ziel: das Erhitzen von Pulvermaterialien (wie Metall- oder Keramikpulver), bis deren Partikel miteinander verbunden sind und eine feste Masse bilden. Obwohl beide ein Vakuum verwenden, sind ihre Funktionen – die Veredelung eines festen Teils gegenüber der Herstellung eines solchen aus Pulver – grundlegend unterschiedlich.

Verständnis der Kompromisse

Die Entscheidung für das Vakuum-Anlassen erfordert die Abwägung seiner erheblichen Vorteile gegenüber seinen betrieblichen Realitäten.

Der Investitionsfaktor

Vakuumöfen stellen im Vergleich zu einfacheren atmosphärischen Öfen eine höhere Anfangsinvestition dar und können komplexere Wartungsanforderungen haben.

Einschränkungen bei der Batch-Verarbeitung

Vakuumprozesse sind von Natur aus Batch-orientiert. Das Beladen des Ofens, das Evakuieren auf Vakuum, das Durchführen des Zyklus und das Abkühlen benötigen Zeit. Dies kann zu einem geringeren Durchsatz im Vergleich zu Durchlauföfen mit atmosphärischer Begasung führen.

Der Lohn: Unübertroffene Präzision und Oberflächengüte

Der Kompromiss besteht in überlegenen, wiederholbaren Ergebnissen. Die Eliminierung von Oxidation und Entkohlung reduziert oder eliminiert kostspielige und arbeitsintensive Sekundärbearbeitungen wie Sandstrahlen, Schleifen oder Säurereinigung. Diese Präzision ist für Hochleistungsanwendungen in der Automobil-, Luft- und Raumfahrt- sowie der Medizintechnikbranche nicht verhandelbar.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Vakuumofenprozesses hängt vollständig von Ihrem Endziel für das Material ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein spezifisches Gleichgewicht zwischen Härte und Zähigkeit bei einem fertigen Teil zu erreichen: Vakuumhärten gefolgt von Vakuum-Anlassen ist der definitive Prozess.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer, mehrteiliger Baugruppen mit sauberen Verbindungen liegt: Vakuumlöten ist die richtige Anwendung.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine dichte, feste Komponente aus Metall- oder Keramikpulver herzustellen: Sie benötigen einen speziellen Vakuum-Sinterofen.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Material zur Spannungsentlastung oder zur Verbesserung seiner Bearbeitbarkeit weich zu machen: Sie sollten einen Vakuum-Glühprozess verwenden.

Letztendlich ermöglicht Ihnen das Verständnis der spezifischen Rolle jedes Vakuumprozesses, die präzise Wärmebehandlung auszuwählen, die erforderlich ist, um ideale Materialeigenschaften zu erzielen.

Zusammenfassungstabelle:

| Aspekt | Rolle des Vakuum-Anlassofens |

|---|---|

| Hauptfunktion | Führt eine Niedertemperaturwärmebehandlung im Vakuum durch, um gehärtete Materialien zu veredeln |

| Hauptvorteile | Reduziert innere Spannungen, erhöht Zähigkeit und Duktilität, verhindert Oxidation und Entkohlung |

| Prozesskontext | Folgt dem Härten (Abschrecken) im Wärmebehandlungszyklus |

| Häufige Anwendungen | Wird für Schnellarbeitsstahl, Werkzeugstahl, Formenstahl und Hochtemperaturlegierungen in Branchen wie Automobil, Luft- und Raumfahrt und Medizin verwendet |

| Vorteile gegenüber Alternativen | Bietet saubere, helle Oberfläche, Maßhaltigkeit und eliminiert die Notwendigkeit sekundärer Nachbehandlungsschritte |

Erschließen Sie überlegene Materialleistung mit KINTEKs fortschrittlichen Vakuumofenlösungen

KINTEK nutzt hervorragende F&E und Eigenfertigung und bietet vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktprogramm, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke individuelle Anpassungsfähigkeiten ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob in der Luft- und Raumfahrt, der Automobil- oder der Medizintechnik – unsere Vakuum-Anlassöfen gewährleisten verbesserte Zähigkeit, reduzierte Sprödigkeit und oxidfreie Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse optimieren und zuverlässige, hochleistungsfähige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Welche Rolle spielt ein Vakuum-Sinterofen bei der Bildung der „Kern-Rand“-Struktur in Ti(C,N)-FeCr-Cermets?

- Wie tragen Vakuumöfen zu langfristigen Kosteneinsparungen bei? Kosten senken durch Effizienz und Qualität

- Wie werden Teile in einen Vakuumofen geladen? Gewährleistung von Präzision und Effizienz in Ihrem Prozess

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen