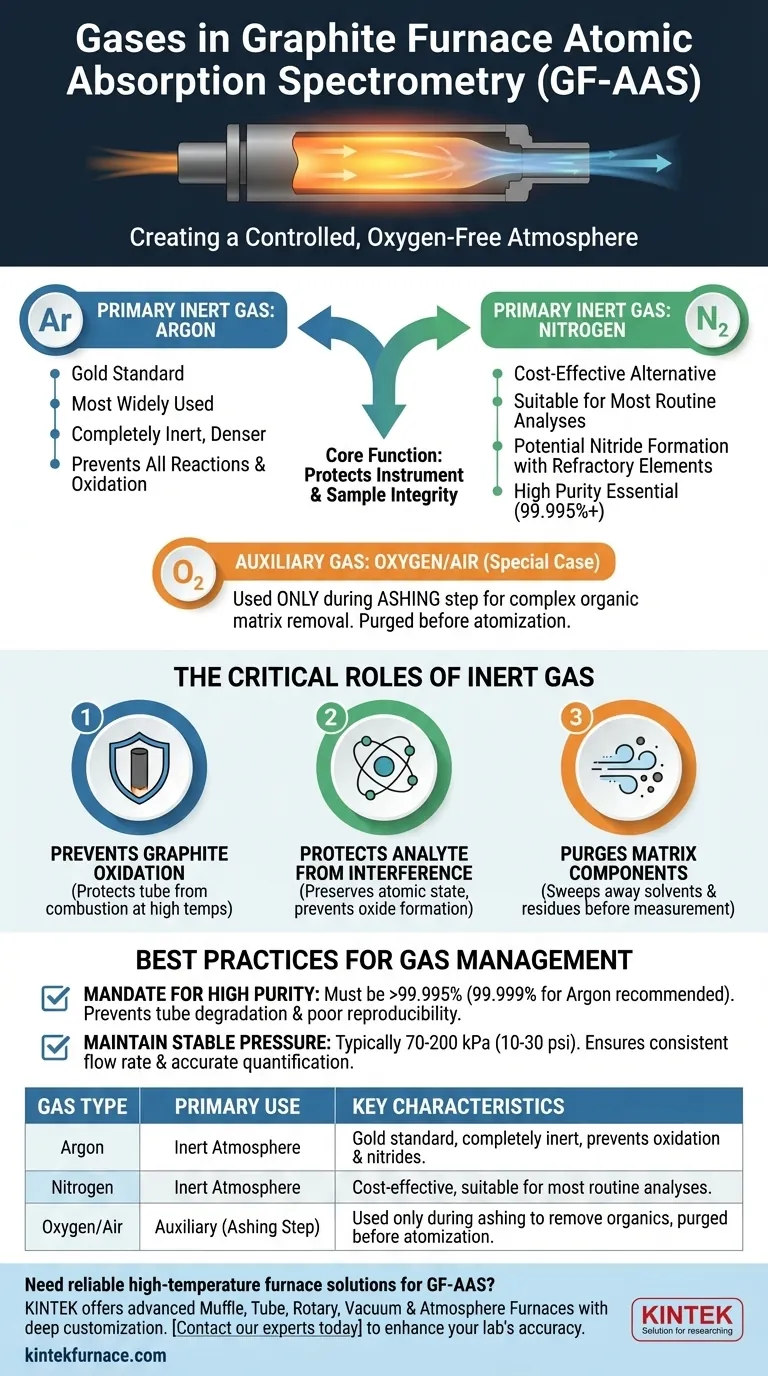

In einem Graphitofen werden zwei Hauptgase verwendet: ein primäres Inertgas und, in einigen Anwendungen, ein Hilfsgas. Das Inertgas ist fast immer hochreines Argon oder, seltener, hochreiner Stickstoff. Dieses Gas ist unerlässlich, um das Instrument zu schützen und die chemische Integrität der Probe während der Analyse zu gewährleisten.

Die Kernfunktion des Gases in der Graphitofen-Atomabsorptionsspektrometrie (GF-AAS) besteht darin, eine kontrollierte, sauerstofffreie Atmosphäre zu schaffen. Dies verhindert das Verbrennen des Hochtemperatur-Graphitrohres und schützt die Probenatome vor der Bildung unerwünschter chemischer Verbindungen, die die Messung ungültig machen würden.

Die entscheidende Rolle des Inertgases

Ein Graphitofen arbeitet, indem er eine Probe in einem kleinen Graphitrohr auf extreme Temperaturen (oft über 2000°C) erhitzt. Das durch und um dieses Rohr strömende Inertgas ist nicht optional; es ist grundlegend für den gesamten Prozess.

Verhinderung der Graphitoxidation

Bei den für die Atomisierung erforderlichen Temperaturen würde das Kohlenstoff-Graphitrohr sofort verbrennen und zerstört werden, wenn es mit Sauerstoff in Kontakt käme.

Der konstante Fluss eines Inertgases wie Argon spült das System von Umgebungsluft und schafft eine Schutzschicht, die es dem Rohr ermöglicht, hohe Temperaturen zu erreichen und aufrechtzuerhalten, ohne verbraucht zu werden.

Schutz des Analyten vor Interferenzen

Das Ziel der GF-AAS ist es, das von freien, neutralen Atomen eines bestimmten Elements absorbierte Licht zu messen.

Wäre Sauerstoff vorhanden, würden die heißen Analytatome leicht stabile Oxide bilden (z.B. Al₂O₃). Diese Moleküle absorbieren Licht nicht bei der gleichen Wellenlänge wie freie Atome, was zu einem drastisch niedrigen oder nicht vorhandenen analytischen Signal führen würde. Die inerte Atmosphäre bewahrt den atomaren Zustand des zu messenden Elements.

Spülen von Matrixkomponenten

Das GF-AAS-Temperaturprogramm besteht aus mehreren Schritten, einschließlich Trocknen und Veraschen, die vor der endgültigen Hochtemperatur-Atomisierung erfolgen.

Während dieser vorbereitenden Schritte wirkt der Inertgasfluss als physikalischer Transportmechanismus, der verdampftes Lösungsmittel und pyrolisierte Matrixkomponenten wegfegt. Dies "reinigt" die Probe vor dem Messschritt und reduziert Hintergrundrauschen und potenzielle Interferenzen.

Verständnis der Gasauswahl

Obwohl sowohl Argon als auch Stickstoff inert sind, kann die Wahl zwischen ihnen subtile Auswirkungen auf Leistung und Kosten haben.

Argon: Der Goldstandard

Argon ist das am weitesten verbreitete und empfohlene Inertgas für die GF-AAS.

Da es dichter als Luft und Stickstoff ist, bietet es eine etwas effektivere Schutzumgebung im Ofen. Es ist vollständig inert und reagiert selbst bei höchsten Atomisierungstemperaturen nicht mit Analyten.

Stickstoff: Die kostengünstige Alternative

Hochreiner Stickstoff ist eine praktikable und oft günstigere Alternative zu Argon.

Für die meisten Analysen funktioniert er einwandfrei. Bei sehr hohen Temperaturen kann Stickstoff jedoch potenziell mit einer kleinen Anzahl refraktärer Elemente (wie Titan oder Vanadium) reagieren und stabile Nitride bilden, was zu einer Unterdrückung des analytischen Signals führen kann.

Das "Hilfs"-Gas: Ein Sonderfall

Einige GF-AAS-Methoden, insbesondere für Proben mit einer schweren organischen Matrix, können ein Hilfsgas wie Sauerstoff oder Luft nur während des Veraschungsschritts einleiten.

Dies ist eine kontrollierte Methode, um die komplexe Matrix bei moderater Temperatur abzubrennen oder "zu veraschen". Dieses Gas wird dann vollständig gespült und lange vor Beginn des Hochtemperatur-Atomisierungsschritts durch das Inertgas ersetzt. Es ist niemals während der eigentlichen Messung vorhanden.

Häufige Fallstricke und bewährte Verfahren

Die Qualität und Lieferung des Gases sind ebenso wichtig wie die Wahl des Gases selbst.

Das Gebot der hohen Reinheit

Die Verwendung eines Gases geringer Reinheit ist eine Hauptursache für Probleme. Die Spezifikationen "hochreiner" und "sauerstofffrei" sind entscheidend.

Selbst Spuren von Sauerstoff (einige Teile pro Million) verkürzen die Lebensdauer des Graphitrohres erheblich und können zu einer schlechten analytischen Reproduzierbarkeit führen. Verwenden Sie immer eine Reinheit von 99,995 % oder höher.

Aufrechterhaltung von korrektem und stabilem Druck

Der Gasdruck, typischerweise zwischen 70-200 kPa (10-30 psi) eingestellt, bestimmt die Durchflussrate durch den Ofen.

Inkonsistenter Druck führt zu variablen Durchflussraten, was die Effizienz der Matrixentfernung und die Verweildauer der Atomwolke im Lichtweg beeinflusst. Stabiler Druck ist der Schlüssel zu den wiederholbaren Ergebnissen, die für eine genaue Quantifizierung erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl und Verwaltung Ihrer Gasversorgung ist grundlegend für eine erfolgreiche Graphitofenanalyse.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und der Analyse einer breiten Palette von Elementen liegt: Verwenden Sie hochreines (99,999 %) Argon, da es der universell anerkannte Standard ist und jegliches Risiko der Nitridbildung eliminiert.

- Wenn Ihr Hauptaugenmerk auf Routineanalysen mit begrenztem Budget liegt: Hochreiner (99,995 %+) Stickstoff ist eine geeignete und kostengünstige Wahl für die meisten gängigen Elementanalysen.

- Wenn Sie Proben mit einer sehr komplexen organischen Matrix analysieren: Überlegen Sie, ob ein Sauerstoff-Veraschungsschritt in Ihrem Programm die Ergebnisse verbessern könnte, stellen Sie jedoch sicher, dass Ihr System dafür richtig konfiguriert ist und dass es vor der Atomisierung vollständig gespült wird.

Letztendlich ist die ordnungsgemäße Verwaltung der Gasumgebung eine nicht verhandelbare Voraussetzung für die Erzeugung zuverlässiger und genauer Daten mit einem Graphitofen.

Zusammenfassungstabelle:

| Gastype | Primäre Verwendung | Hauptmerkmale |

|---|---|---|

| Argon | Inerte Atmosphäre | Goldstandard, vollständig inert, verhindert Oxidation und Nitridbildung. |

| Stickstoff | Inerte Atmosphäre | Kostengünstige Alternative, für die meisten Routineanalysen geeignet. |

| Sauerstoff/Luft | Hilfsstoff (Veraschungsschritt) | Nur während der Veraschung zur Entfernung organischer Matrix verwendet, vor der Atomisierung gespült. |

Benötigen Sie eine zuverlässige Hochtemperaturofenlösung für Ihre GF-AAS oder andere analytische Prozesse?

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen wie die in der GF-AAS präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere robuste und präzise Ofentechnologie die Genauigkeit und Zuverlässigkeit der Analysen Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Warum werden Vakuumöfen zum Wiederabschrecken von Proben nach einer Borierbehandlung verwendet? Kernzähigkeit wiederherstellen

- Wie trägt Graphit zur Energieeffizienz in Vakuumöfen bei? Erreichen Sie eine schnellere und gleichmäßigere Erwärmung

- Was ist die Hauptfunktion eines Vakuum-Graphitofens? Erreichen Sie extreme Materialreinheit bei hohen Temperaturen

- Warum ist Graphit das bevorzugte Material für Heizelemente in Hochtemperatur-Vakuumöfen?

- Was ist der Mechanismus und die Wirkung von nach dem Ausglühen behandelten NiTi-Dünnschichten in einem Vakuumofen? Superelastizität freischalten