Das Elektrodesign ist eine entscheidende Variable für die thermische Gleichmäßigkeit, da es sowohl als Stromquelle als auch als potenzieller Wärmesenke fungiert. Während Elektroden für die Stromzufuhr unerlässlich sind, erzeugen ihre physische Struktur und ihre Einführpunkte lokalisierte "Hohlräume", in denen Wärme schneller abgeleitet wird als im Rest der Kammer. Dies führt zu niedrigeren Temperaturen in der Nähe der Elektrodenlöcher, was zu einem thermischen Abfall führt, der die Symmetrie des Sinterprozesses beeinträchtigen kann.

Elektroden führen durch die Schaffung von Wärmeableitungspfaden zu unvermeidlichen thermischen Schwachstellen. Um Feldstabilität zu erreichen, muss diesem "thermischen Abfall" durch gezielte Abschirmung und verstärkte Isolierung an den Verbindungsstellen entgegengewirkt werden.

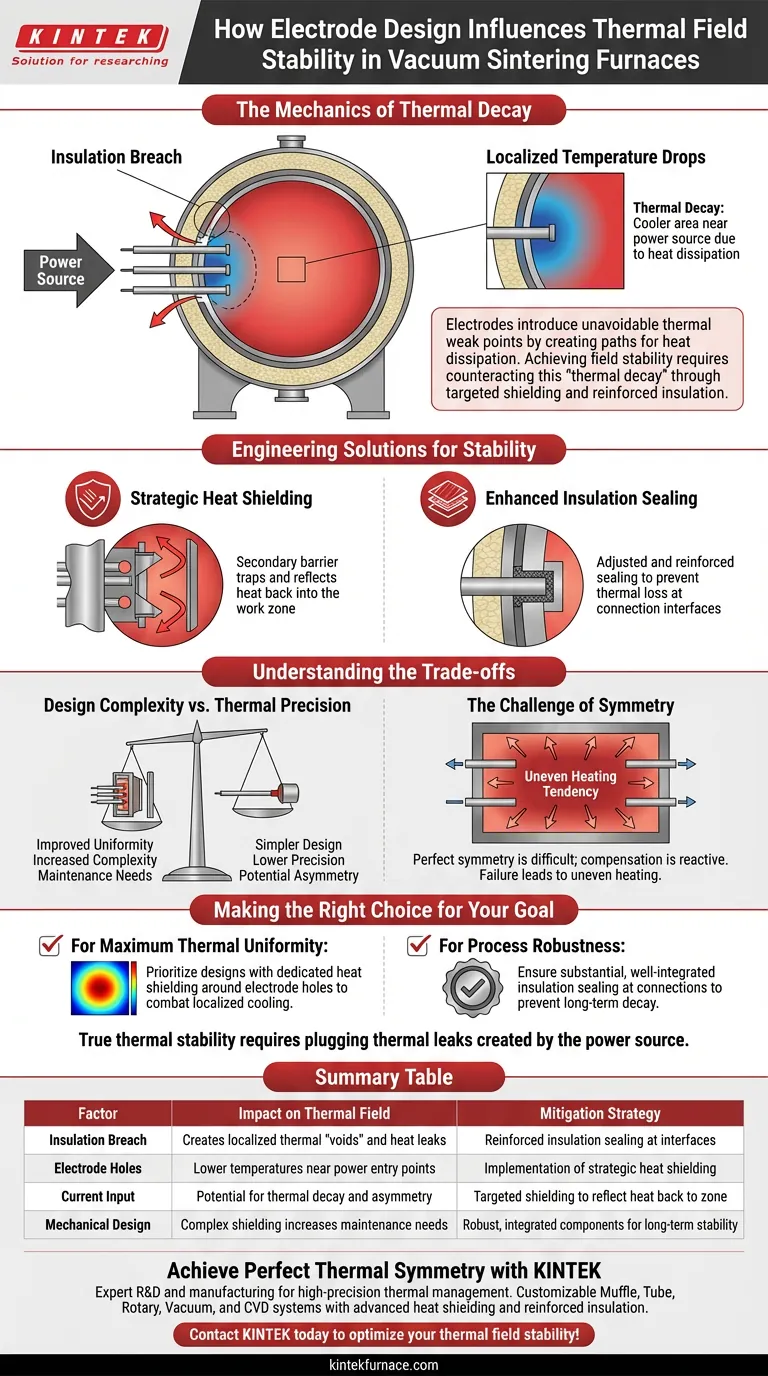

Die Mechanik des thermischen Abfalls

Die Störung der Isolationshülle

Elektroden dienen als Schnittstelle für die Stromeingabe, durchbrechen aber physisch die Isolationsschicht des Ofens.

Diese strukturelle Notwendigkeit schafft einen lokalisierten Hohlraum. Anstelle einer kontinuierlichen Wärmebarriere weist der Ofen bestimmte Punkte auf, an denen die Isolierung unterbrochen ist, um die Stromversorgung zu ermöglichen.

Lokalisierte Temperaturabfälle

Aufgrund dieser Hohlräume entweicht an den Anschlusspunkten leichter Wärme als im übrigen heißen Bereich.

Die Temperaturen in der Nähe der Elektrodenlöcher sind häufig niedriger als in der Umgebung. Dieses Phänomen erzeugt einen thermischen Abfall, der den Bereich unmittelbar neben der Stromquelle effektiv kühlt.

Technische Lösungen für Stabilität

Um ein symmetrisches Wärmefeld aufrechtzuerhalten, müssen Ingenieure die durch die Elektrodenplatzierung verursachten Verluste aktiv kompensieren.

Strategische Wärmeabschirmung

Ofendesigns beinhalten oft spezielle Wärmeabschirmungsstrukturen direkt um die Elektrodenlöcher.

Diese Schilde wirken als sekundäre Barriere, die Wärme einschließt, die sonst durch den Elektrodenhohlraum entweichen würde, und sie zurück in den Arbeitsbereich reflektiert.

Verbesserte Isolationsabdichtung

Standardisolierungen sind an diesen risikoreichen Verbindungsstellen oft unzureichend.

Um die Gesamtstabilität zu gewährleisten, wird die Isolationsabdichtung an den Elektrodenanschlüssen angepasst und verstärkt. Dies stellt sicher, dass die Schnittstelle zwischen Elektrode und Ofenwand keine Hauptquelle für Wärmeverluste wird.

Verständnis der Kompromisse

Konstruktionskomplexität vs. thermische Präzision

Die Implementierung fortschrittlicher Abschirmungen um Elektroden verbessert die thermische Gleichmäßigkeit, erhöht aber die mechanische Komplexität.

Komplexere Abschirmungsstrukturen führen zusätzliche Komponenten in die Vakuumkammer ein. Diese Komponenten müssen gewartet und richtig ausgerichtet werden, um über die Zeit wirksam zu bleiben.

Die Herausforderung der Symmetrie

Perfekte Symmetrie ist schwer zu erreichen, da die Elektroden selbst selten perfekt gleichmäßig über die gesamte Oberfläche des heißen Bereichs verteilt sind.

Kompensationsmaßnahmen (wie Abschirmung und Abdichtung) sind reaktive Lösungen. Wenn diese Maßnahmen fehlschlagen oder sich verschlechtern, wird der natürliche Trend des Ofens zu ungleichmäßiger Erwärmung in der Nähe der Stromeingänge zurückkehren.

Die richtige Wahl für Ihr Ziel treffen

Bewerten Sie Vakuum-Sinterofen-Designs, indem Sie genau darauf achten, wie der Hersteller Wärmeverluste an den Stromeinspeisungen minimiert.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer Gleichmäßigkeit liegt: Priorisieren Sie Designs, die ausdrücklich spezielle Wärmeabschirmungsstrukturen um die Elektrodenlöcher aufweisen, um lokalisierte Kühlung aktiv zu bekämpfen.

- Wenn Ihr Hauptaugenmerk auf Prozessrobustheit liegt: Stellen Sie sicher, dass die Isolationsabdichtung an den Elektrodenanschlüssen substanziell und gut integriert ist, um langfristige thermische Abfälle zu verhindern.

Echte thermische Stabilität erfordert nicht nur die Erzeugung von Wärme, sondern auch die effektive Abdichtung der durch die Stromquelle selbst verursachten Wärmelecks.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf das Wärmefeld | Abhilfemaßnahme |

|---|---|---|

| Isolationsdurchbruch | Schafft lokalisierte thermische "Hohlräume" und Wärmelecks | Verstärkte Isolationsabdichtung an Schnittstellen |

| Elektrodenlöcher | Niedrigere Temperaturen in der Nähe der Stromeingangspunkte | Implementierung strategischer Wärmeabschirmung |

| Stromeingang | Potenzial für thermischen Abfall und Asymmetrie | Gezielte Abschirmung zur Rückreflexion der Wärme in die Zone |

| Mechanisches Design | Komplexe Abschirmung erhöht den Wartungsaufwand | Robuste, integrierte Komponenten für langfristige Stabilität |

Erreichen Sie perfekte thermische Symmetrie mit KINTEK

Thermischer Abfall an den Elektrodenpunkten kann Ihren gesamten Sinterprozess beeinträchtigen. Bei KINTEK sind unsere erfahrenen F&E- und Fertigungsteams auf hochpräzises Wärmemanagement spezialisiert. Wir bieten anpassbare Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die mit fortschrittlicher Wärmeabschirmung und verstärkter Isolierung entwickelt wurden, um lokalisierte Kühlung zu eliminieren.

Ob Sie maximale thermische Gleichmäßigkeit oder Prozessrobustheit benötigen, KINTEK bietet Laborofenlösungen, die auf Ihre einzigartigen Hochtemperaturanforderungen zugeschnitten sind.

Kontaktieren Sie KINTEK noch heute, um die Stabilität Ihres Wärmefeldes zu optimieren!

Visuelle Anleitung

Referenzen

- Mao Li, Hesong Li. Numerical simulation of the heating process in a vacuum sintering electric furnace and structural optimization. DOI: 10.1038/s41598-024-81843-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Ein Leitfaden zur Auswahl der richtigen Fügetechnik

- Warum werden Elektrodenfolien für Knopfzellen in einem Vakuumofen gebacken? Gewährleistung der Batterieleistung und chemischen Reinheit

- Welche technischen Vorteile bieten Vakuum-Hochtemperaturöfen beim Hartlöten von Sandwichpaneelen? Erzielen Sie stärkere Verbindungen

- Wie funktioniert das Vakuumpumpsystem in einem vertikalen Vakuumofen? Erfahren Sie mehr über den mehrstufigen Prozess für Präzision

- Was ist die Funktion eines strömungsleitenden Gitters in einem Vakuum-Hochdruck-Gasabschreckofen? Gewährleistung einer gleichmäßigen Abkühlung

- Wie funktioniert ein Tiegelofen? Meistere die indirekte Erhitzung für das Schmelzen reiner Metalle

- Wie werden Hochtemperatur-Vakuumöfen in der wissenschaftlichen Forschung eingesetzt? Reine, kontrollierte Materialssynthese freischalten

- Was ist die Notwendigkeit der Verwendung eines Labor-Vakuumtrockenschranks für Katalysatorpulver? Schutz aktiver Mikro-Nano-Strukturen