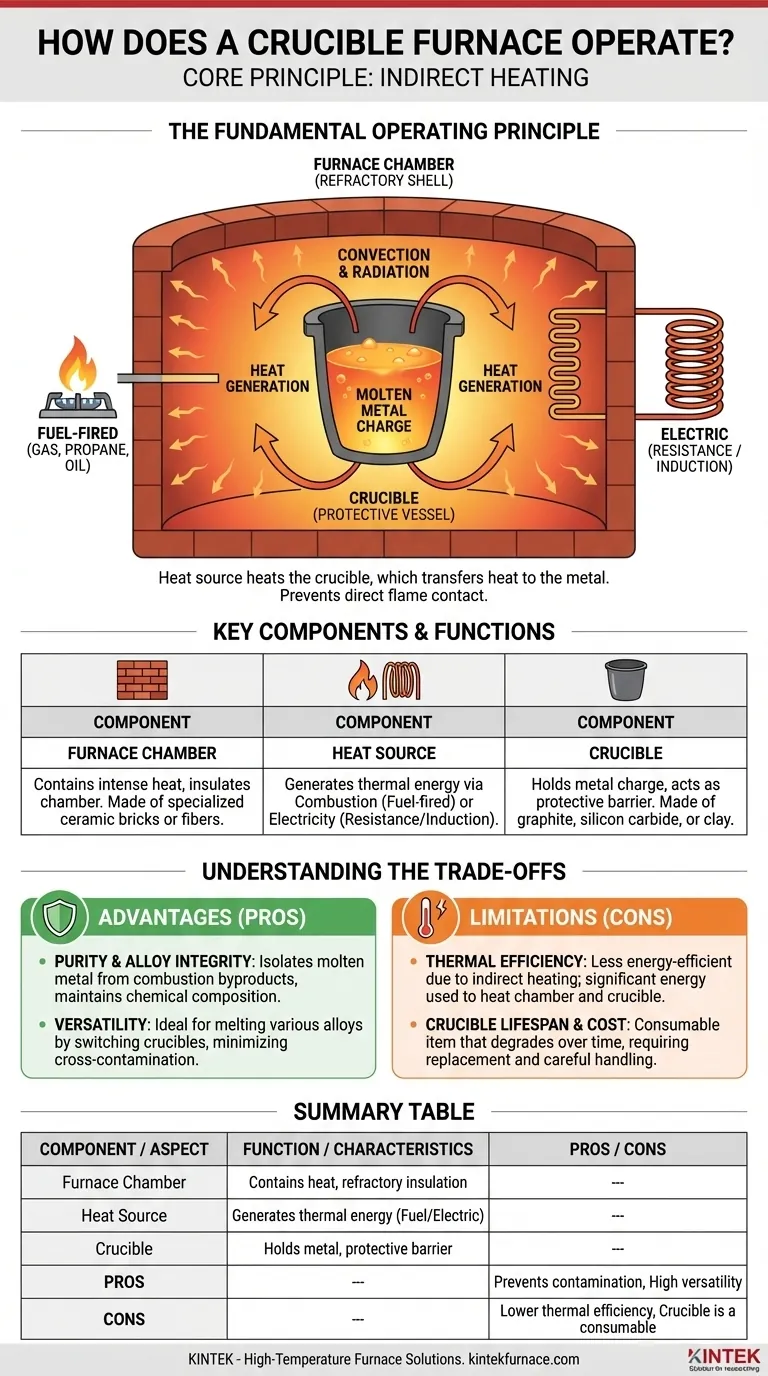

Im Wesentlichen funktioniert ein Tiegelofen, indem er eine externe Wärmequelle nutzt, um einen robusten Behälter, den Tiegel, zu erhitzen, anstatt das Metall direkt zu erwärmen. Diese Hochtemperatur-Ofenkammer erhitzt den Tiegel durch Konvektion und Strahlung, und der Tiegel wiederum überträgt diese Wärme auf die Metallschmelze im Inneren, bis sie flüssig wird. Sobald das Metall geschmolzen ist, kann es sicher zum Gießen abgegossen werden.

Das grundlegende Prinzip eines Tiegelofens ist die indirekte Erhitzung. Sein Design trennt das Metall bewusst von der direkten Flamme oder den Heizelementen, was eine Kontamination verhindert und das präzise Schmelzen einer Vielzahl von Legierungen ermöglicht.

Das grundlegende Funktionsprinzip

Die Funktionsweise eines Tiegelofens lässt sich in drei Schlüsselkomponenten unterteilen: die Kammer, die die Wärme enthält, die Quelle, die sie erzeugt, und das Gefäß, das das Metall aufnimmt.

Die Ofenkammer (Die feuerfeste Hülle)

Der äußere Körper des Ofens wird aus feuerfesten Materialien wie speziellen Keramikziegeln oder -fasern gebaut.

Diese Materialien sind so konzipiert, dass sie extremen Temperaturen standhalten, ohne zu zerfallen. Ihre Hauptaufgabe ist es, die intensive Hitze einzuschließen und die Kammer zu isolieren, wodurch die thermische Energie auf den Tiegel konzentriert wird.

Die Wärmequelle (Erzeugung thermischer Energie)

Wärme wird durch eine von zwei primären Methoden erzeugt: Verbrennung oder Elektrizität.

Brennstoffbeheizte Öfen verwenden einen Brenner zur Verbrennung von Erdgas, Propan oder Öl. Die entstehenden heißen Gase zirkulieren in der Kammer und übertragen Wärme auf den Tiegel.

Elektroöfen verwenden entweder Widerstandsheizelemente, die die Kammerwände auskleiden, oder, in fortschrittlicheren Systemen, Induktion. Induktionsöfen nutzen ein starkes elektromagnetisches Feld, um einen elektrischen Strom direkt im Tiegel oder im Metall selbst zu induzieren, wodurch eine schnelle und effiziente Wärme erzeugt wird.

Der Tiegel (Das Schutzgefäß)

Der Tiegel ist das Herzstück des Systems. Es ist ein Gefäß aus Materialien wie Graphit, Siliziumkarbid oder Ton, das extremen Temperaturschocks standhält.

Seine entscheidende Rolle ist es, das Metall zu halten und als Barriere zu wirken, die es vor Verunreinigungen schützt, die durch direkten Flammenkontakt eingebracht werden könnten. Dies ist wesentlich für die Aufrechterhaltung der Reinheit und der spezifischen Eigenschaften der Legierung.

Der Wärmeübertragungsmechanismus

Die Wärme bewegt sich von der Quelle zum Metall hauptsächlich durch Konvektion und Strahlung. Die heißen Gase oder glühenden elektrischen Elemente strahlen Wärme auf die Tiegelwände und das Ofeninnere ab.

Gleichzeitig zirkuliert die Luft oder die Gase in der Kammer durch Konvektion, wodurch sichergestellt wird, dass der Tiegel von allen Seiten gleichmäßig erwärmt wird. Diese umfassende Erwärmung ist es, die die Metallschmelze im Tiegel zum Schmelzen bringt.

Die Kompromisse verstehen

Obwohl effektiv, birgt das Design des Tiegelofens inhärente Vorteile und Einschränkungen, die für jede Anwendung entscheidend zu verstehen sind.

Vorteil: Reinheit und Legierungsintegrität

Der größte Vorteil ist die Verhinderung von Kontamination. Durch die Isolierung des geschmolzenen Metalls von Verbrennungsprodukten bleibt die chemische Zusammensetzung der Legierung unverändert. Dies ist entscheidend für Metalle, bei denen selbst geringfügige Verunreinigungen ihre mechanischen Eigenschaften drastisch verändern können.

Vorteil: Vielseitigkeit

Tiegelöfen sind ideal für Gießereien, die viele verschiedene Legierungstypen schmelzen müssen. Da das Metall eingeschlossen ist, erfordert der Wechsel vom Schmelzen von Aluminium zu Bronze lediglich die Verwendung eines anderen, speziellen Tiegels, wodurch Kreuzkontaminationen minimiert werden.

Einschränkung: Thermischer Wirkungsgrad

Indirekte Erhitzung ist von Natur aus weniger energieeffizient als direkte Schmelzverfahren. Eine erhebliche Energiemenge wird benötigt, um die Ofenkammer und den Tiegel selbst zu erhitzen, bevor das Metall zu schmelzen beginnt. Ein Teil der Wärme geht immer durch die Ofenstruktur verloren.

Einschränkung: Tiegel-Lebensdauer und Kosten

Tiegel sind Verbrauchsmaterialien. Sie verschleißen im Laufe der Zeit aufgrund thermischer Belastung und chemischer Reaktionen mit geschmolzenem Metall. Ihr Ersatz stellt wiederkehrende Betriebskosten dar und erfordert eine sorgfältige Handhabung, um katastrophale Ausfälle zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Das spezifische Design eines Tiegelofens ist immer an seine beabsichtigte Anwendung gebunden. Die Wahl des richtigen Typs hängt vollständig von dem Metall ab, mit dem Sie arbeiten, und Ihrem gewünschten Ergebnis.

- Wenn Ihr Hauptaugenmerk auf dem Gießen gängiger Nichteisenmetalle (wie Aluminium oder Bronze) liegt: Ein Standard-Brennstoff- oder elektrischer Widerstandstiegelofen ist die praktischste und am weitesten verbreitete Lösung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner oder reaktiver Legierungen (wie Titan oder Spezialstähle) liegt: Ein Induktionsofen mit einem hermetisch verschlossenen Tiegel ist notwendig, um jegliche atmosphärische Kontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der operativen Flexibilität für kleine Chargen liegt: Ein "Hubofen", bei dem der Tiegel zum Abgießen physisch entfernt wird, bietet einen einfacheren Arbeitsablauf als ein größerer, fest installierter "Kippofen".

Das Verständnis dieses Kernprinzips der indirekten, eingeschlossenen Erhitzung ist der Schlüssel zur Beherrschung des Einsatzes eines Tiegelofens für jede metallurgische Aufgabe.

Zusammenfassungstabelle:

| Komponente | Funktion | Hauptmerkmale |

|---|---|---|

| Ofenkammer | Enthält Wärme | Hergestellt aus feuerfesten Materialien (Keramikziegel/-fasern) zur Isolierung |

| Wärmequelle | Erzeugt thermische Energie | Brennstoffbeheizt (Gas, Propan, Öl) oder elektrisch (Widerstand, Induktion) |

| Tiegel | Hält die Metallschmelze | Hergestellt aus Graphit, Siliziumkarbid oder Ton; dient als Schutzbarriere |

| Vorteile | Nachteile | |

| :--- | :--- | |

| Verhindert Kontamination, gewährleistet Legierungsreinheit | Geringerer thermischer Wirkungsgrad (indirekte Erhitzung) | |

| Hohe Vielseitigkeit für verschiedene Legierungen | Tiegel ist ein Verbrauchsmaterial, erhöht die Betriebskosten |

Benötigen Sie eine auf Ihr Labor zugeschnittene Hochtemperaturofenlösung?

Das genaue Verständnis der Funktionsweise eines Tiegelofens ist der Schlüssel zu reinen, unverunreinigten Schmelzen. Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche, kundenspezifische Hochtemperaturofenlösungen für verschiedene Labore anzubieten.

Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – egal, ob Sie gängige Nichteisenmetalle schmelzen oder hochreine reaktive Legierungen herstellen.

Lassen Sie uns Ihnen helfen, Ihre metallurgischen Prozesse zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Bedürfnisse zu besprechen und die perfekte Ofenlösung für Ihre Ziele zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung