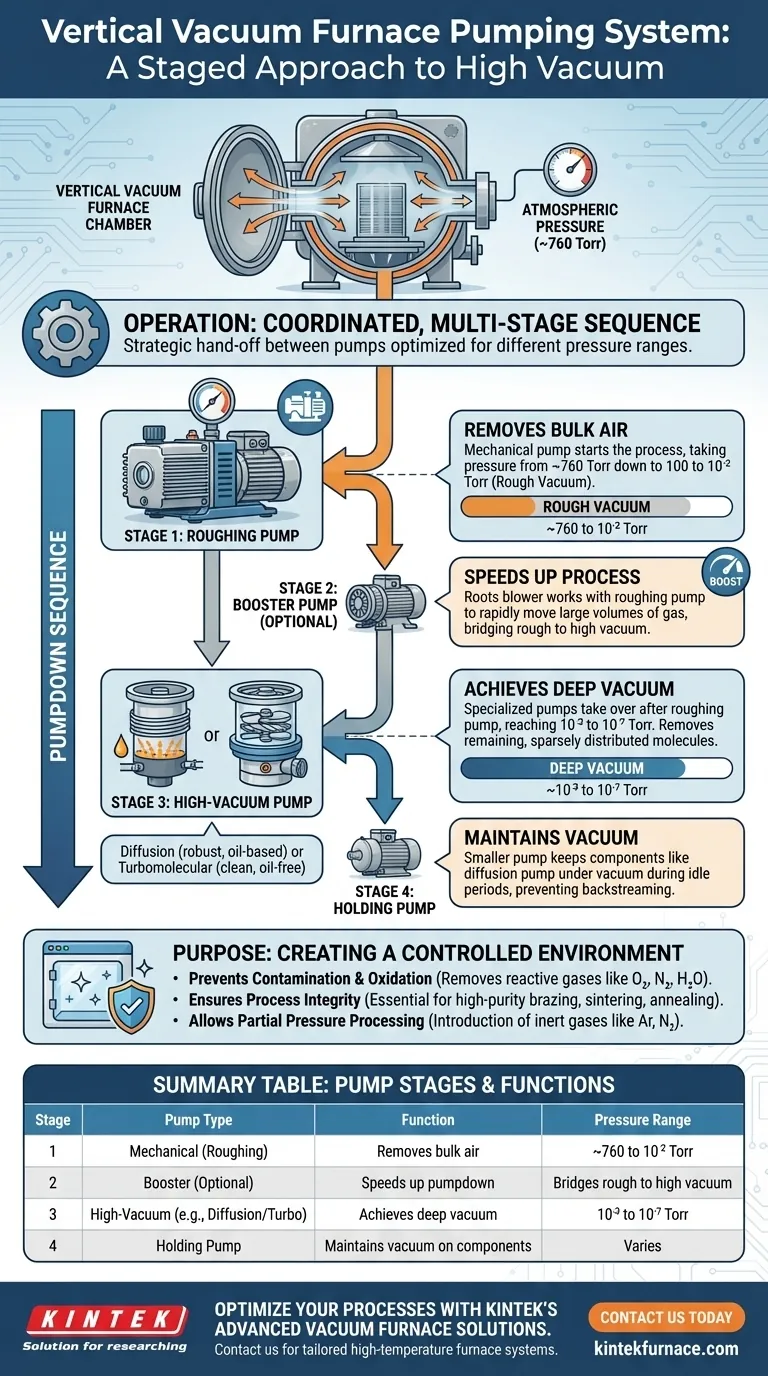

In einem vertikalen Vakuumofen basiert das Pumpsystem nicht auf einer einzelnen Pumpe, sondern arbeitet als eine koordinierte, mehrstufige Abfolge. Es beginnt mit einer mechanischen „Vorvakuumpumpe“, um den Großteil der Luft aus der Kammer zu entfernen. Wenn der Druck sinkt, übernehmen spezielle Hochvakuumpumpen, wie Diffusions- oder Turbomolekularpumpen, um die extrem niedrigen Drücke zu erreichen, die für empfindliche metallurgische Prozesse erforderlich sind.

Das Kernprinzip ist nicht eine einzelne Pumpe, sondern eine strategische Übergabe. Verschiedene Pumpen sind für unterschiedliche Druckbereiche optimiert und arbeiten in einer bestimmten Reihenfolge, um die Ofenkammer effizient von atmosphärischem Druck auf ein Tiefvakuum zu bringen.

Der Zweck des Vakuumsystems: Schaffung einer kontrollierten Umgebung

Das Hauptziel des Vakuumsystems ist es, die Atmosphäre – hauptsächlich Sauerstoff, Stickstoff und Wasserdampf – aus der Heizkammer zu entfernen. Dies schafft eine vorhersehbare und reine Umgebung, die für die Hochtemperaturmaterialverarbeitung unerlässlich ist.

Vermeidung von Kontamination und Oxidation

Bei hohen Temperaturen verbinden sich reaktive Gase wie Sauerstoff leicht mit der Oberfläche von Metallteilen und bilden Oxide und andere Verunreinigungen. Dies kann die Materialeigenschaften, die Oberflächengüte und die Integrität beeinträchtigen.

Durch das Entfernen dieser Gase stellt das Vakuumsystem sicher, dass der Wärmebehandlungsprozess ohne unerwünschte chemische Reaktionen abläuft.

Sicherstellung der Prozessintegrität

Viele fortschrittliche Prozesse, wie Löten, Sintern und bestimmte Arten des Glühens, erfordern eine außergewöhnlich saubere Umgebung. Das Fehlen atmosphärischer Gase verhindert Interferenzen mit dem Prozess und gewährleistet starke Lötverbindungen oder eine ordnungsgemäße Materialverdichtung.

Das System ermöglicht auch die Einführung spezifischer Inertgase (wie Argon oder Stickstoff) bei kontrolliertem niedrigen Druck, eine Technik, die als Partialdruckverarbeitung bekannt ist, um spezifische metallurgische Ergebnisse zu erzielen.

Die Pumpdown-Sequenz: Ein gestufter Ansatz zum Vakuum

Das Erreichen eines Hochvakuums ist eine Reise durch dramatisch unterschiedliche Druckbereiche. Das Pumpsystem des Ofens verwendet eine Reihe von Pumpen, die jeweils so konzipiert sind, dass sie in einem dieser Bereiche am effektivsten arbeiten.

Stufe 1: Die Vorvakuumpumpe

Der Prozess beginnt immer mit einer mechanischen Pumpe, oft als Vorvakuumpumpe bezeichnet. Ihre Aufgabe ist es, die anfängliche Schwerstarbeit zu leisten.

Diese Pumpe entfernt den Großteil der Luftmoleküle und bringt die Kammer von atmosphärischem Druck (ca. 760 Torr) auf ein „Vorvakuum“-Niveau (typischerweise im Bereich von 100 bis 10⁻² Torr).

Stufe 2: Die Boosterpumpe (optional)

Um den Prozess zu beschleunigen, kann eine Boosterpumpe (wie ein Roots-Gebläse) verwendet werden. Sie arbeitet im Tandem mit der Vorvakuumpumpe.

Der Booster wird aktiviert, sobald ein bestimmtes Vorvakuum erreicht ist, und bewegt schnell große Gasmengen, wodurch die Lücke zwischen den Vorvakuum- und Hochvakuumstufen überbrückt wird. Dies reduziert die gesamte Pumpzeit erheblich.

Stufe 3: Die Hochvakuumpumpe

Hochvakuumpumpen können nicht bei atmosphärischem Druck arbeiten und werden erst wirksam, wenn die Vorvakuumpumpe ihre Arbeit erledigt hat. Ihre Funktion ist es, die verbleibenden, spärlich verteilten Moleküle zu entfernen.

Gängige Typen sind:

- Diffusionspumpen: Diese haben keine beweglichen Teile und verwenden Strahlen von heißem Öldampf, um Gasmoleküle einzufangen und auszustoßen. Sie sind robust und können sehr tiefe Vakua erreichen (z.B. 10⁻³ bis 10⁻⁷ Torr).

- Turbomolekularpumpen: Diese verwenden eine Reihe von sich schnell drehenden Rotorblättern, um Gasmoleküle mechanisch zum Auslass zu schieben. Sie bieten ein sehr sauberes, ölfreies Vakuum.

Stufe 4: Die Haltepumpe

Eine kleinere Haltepumpe ist oft im System enthalten. Ihre Rolle ist es, das Vakuum an bestimmten Komponenten, wie der Diffusionspumpe, während Ruhezeiten aufrechtzuerhalten. Dies verhindert, dass Öldampf zurück in die Hauptkammer gelangt und stellt sicher, dass die Hochvakuumpumpe für den nächsten Zyklus bereit ist.

Verständnis der Kompromisse: Pumpenauswahl und Systemdesign

Die Auswahl und Konfiguration der Pumpen in einem Vakuumsystem ist eine kritische Designentscheidung, die auf dem Ausgleich von Leistung, Kosten und Prozessanforderungen basiert. Es gibt keine einzelne „beste“ Konfiguration.

Mechanische Pumpen: Das Arbeitspferd mit Einschränkungen

Mechanische Pumpen sind unerlässlich, können aber nur ein Grobvakuum erzeugen. Für Prozesse, die nur Entgasung oder einfaches Glühen erfordern, kann dies ausreichend sein. Sie sind die einfachsten und kostengünstigsten Komponenten.

Diffusionspumpen: Hochvakuum zu einem Preis

Diffusionspumpen sind eine bewährte Lösung zur Erzeugung von Hochvakuum. Ihr Hauptnachteil ist die Verwendung von Öl, das ein geringes, aber nicht null Risiko des Rückströmens birgt – dabei kann Öldampf die Ofenkammer kontaminieren. Moderne Prallplatten und Fallen minimieren dieses Risiko erheblich.

Turbomolekularpumpen: Sauber, aber komplex

Turbomolekularpumpen liefern ein außergewöhnlich sauberes, kohlenwasserstofffreies Vakuum, das für empfindliche Elektronik oder medizinische Anwendungen entscheidend ist. Sie sind jedoch mechanisch komplex, haben schnell rotierende Teile, sind teurer und können empfindlich auf plötzliche Druckspitzen reagieren.

Die richtige Wahl für Ihr Ziel treffen

Die Konfiguration des Pumpsystems muss direkt auf den metallurgischen Prozess abgestimmt sein, den Sie durchführen möchten.

- Wenn Ihr Hauptaugenmerk auf einfachem Glühen oder Entgasen (Weichvakuum) liegt: Ein System nur mit einer mechanischen Pumpe ist oft ausreichend und kostengünstig.

- Wenn Ihr Hauptaugenmerk auf hochreinem Löten oder Sintern (Hochvakuum) liegt: Ein mehrstufiges System mit einer mechanischen Pumpe und einer Diffusions- oder Turbomolekularpumpe ist unerlässlich, um Kontaminationen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf schnellen Zykluszeiten in einer Produktionsumgebung liegt: Das Hinzufügen einer Roots-Boosterpumpe kann die Zeit, die zum Erreichen des Zielvakuumniveaus benötigt wird, erheblich verkürzen und den Durchsatz erhöhen.

Das Verständnis dieses gestuften Betriebs ermöglicht es Ihnen, Ihre Ofenumgebung präzise zu steuern und wiederholbare sowie qualitativ hochwertige Ergebnisse zu gewährleisten.

Zusammenfassungstabelle:

| Stufe | Pumpentyp | Funktion | Druckbereich |

|---|---|---|---|

| 1 | Mechanische (Vorvakuum-)Pumpe | Entfernt den Großteil der Luft aus der Kammer | ~760 bis 10⁻² Torr |

| 2 | Boosterpumpe (optional) | Beschleunigt das Abpumpen, bewegt große Gasmengen | Überbrückt Grob- zu Hochvakuum |

| 3 | Hochvakuumpumpe (z.B. Diffusion, Turbomolekular) | Erreicht Tiefvakuum für empfindliche Prozesse | 10⁻³ bis 10⁻⁷ Torr |

| 4 | Haltepumpe | Hält das Vakuum an Komponenten während Leerlaufzeiten aufrecht | Variiert je nach System |

Optimieren Sie die Hochtemperaturprozesse Ihres Labors mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefern wir diverse Labore mit zuverlässigen Hochtemperatur-Ofensystemen, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere ausgeprägte Fähigkeit zur tiefgehenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und liefert kontaminationsfreie Umgebungen für das Löten, Sintern und mehr. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Prozessintegrität und Effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum ist eine Hochvakuumumgebung bei der Kupferkonzentratverarmung notwendig? Maximieren Sie Ihre Matte-Trennungseffizienz

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Welche Rolle spielen Sinter- oder Vakuuminduktionsöfen bei der Batterieregenerierung? Optimierung der Kathodenrückgewinnung

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Was ist der Zweck der Vakuumglühens von Arbeitsampullen? Sicherstellung einer reinen Hochtemperaturdiffusion