In der wissenschaftlichen Forschung sind Hochtemperatur-Vakuumöfen nicht nur Öfen; sie sind Präzisionsinstrumente zur Herstellung und Analyse von Materialien in einer Umgebung, die frei von atmosphärischer Kontamination ist. Sie werden grundlegend für drei Kernzwecke eingesetzt: die Synthese neuartiger Materialien von extremer Reinheit, die Simulation von Prozessen unter extremen Bedingungen und die Verfeinerung der Eigenschaften von Hochleistungskomponenten für Bereiche wie Materialwissenschaft, Physik und Chemie.

Der wahre Wert eines Hochtemperatur-Vakuumofens in der Forschung liegt in seiner Fähigkeit, eine hochkontrollierte, ultrareine Umgebung zu schaffen. Dadurch wird die Variable der atmosphärischen Reaktion beseitigt, sodass Wissenschaftler die grundlegenden Eigenschaften und Verhaltensweisen von Materialien unter Hitze isolieren und untersuchen können.

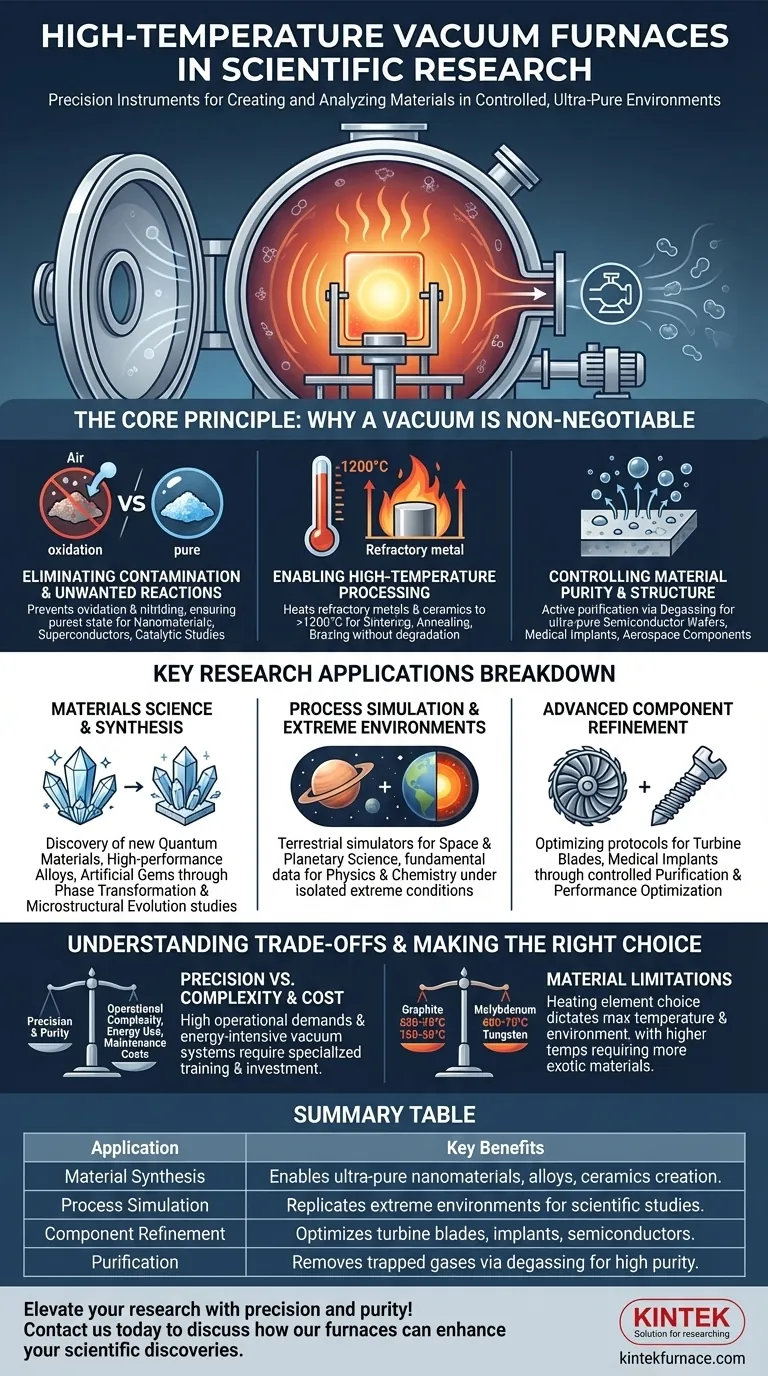

Das Kernprinzip: Warum ein Vakuum nicht verhandelbar ist

Die Hauptfunktion eines Vakuumofens besteht darin, die Atmosphäre – und ihre reaktiven Gase – aus der Heizzkammer zu entfernen. Diese Fähigkeit ist die Grundlage, auf der seine Forschungsanwendungen aufbauen.

Beseitigung von Kontamination und unerwünschten Reaktionen

Die meisten Materialien, insbesondere bei hohen Temperaturen, reagieren mit Gasen wie Sauerstoff und Stickstoff. Dies führt zu Oxidation und Nitridierung, was die Zusammensetzung und die Eigenschaften des Materials grundlegend verändert.

Eine VakUumungebung eliminiert diese unerwünschten Reaktionen. Dadurch wird sichergestellt, dass das untersuchte Material in seinem reinstmöglichen Zustand vorliegt, was für Nanomaterialien, supraleitende Materialien und katalytische Reaktionsstudien von entscheidender Bedeutung ist, bei denen selbst Spuren von Verunreinigungen Ergebnisse ungültig machen können.

Ermöglichung von Hochtemperaturprozessen

Viele fortschrittliche Materialien, wie Refraktärmetalle und bestimmte Keramiken, haben Verarbeitungstemperaturen, bei denen sie in Gegenwart von Luft sofort verbrennen oder zerfallen würden.

Das Vakuum ermöglicht es, diese Materialien auf Temperaturen über 1200 °C für Prozesse wie Sintern, Glühen oder Hartlöten zu erhitzen, ohne sie zu zerstören.

Kontrolle der Materialreinheit und -struktur

Ein Vakuum ist auch ein aktives Werkzeug zur Reinigung. Der Prozess des Entgasens nutzt Hitze und niedrigen Druck, um eingeschlossene Gase aus der Struktur eines Materials herauszuziehen.

Dies ist unerlässlich für die Herstellung der ultrareinen, strukturell intakten Materialien, die für Halbleiterwafer, medizinische Implantate und Luft- und Raumfahrtkomponenten benötigt werden, bei denen innere Fehler zu katastrophalem Versagen führen könnten.

Aufschlüsselung der wichtigsten Forschungsanwendungen

Durch die Bereitstellung dieser kontrollierten Umgebung ermöglichen Vakuumöfen eine breite Palette spezifischer Forschungsaktivitäten in verschiedenen Disziplinen.

Materialwissenschaft und Synthese

Der Haupteinsatzbereich liegt in der Entdeckung und Herstellung neuer Materialien. Forscher nutzen Vakuumöfen, um Phasenumwandlungsprozesse und die mikrostrukturelle Entwicklung zu untersuchen, während ein Material erhitzt und abgekühlt wird.

Durch diese präzise Steuerung werden neue Quantenmaterialien, Hochleistungslegierungen und künstliche Edelsteine synthetisiert und ihre Eigenschaften optimiert.

Prozesssimulation und extreme Umgebungen

Diese Öfen dienen als terrestrische Simulatoren für außerirdische oder unterirdische Bedingungen. In der Erd- und Planetenwissenschaft können sie die Hochtemperatur-, Niederdruckumgebungen replizieren, die im Weltraum oder tief im Inneren des Planeten herrschen.

In der Physik und Chemie ermöglichen sie es Forschern, das Verhalten von Materialien unter extremen Bedingungen in einem vollständig isolierten System zu untersuchen und so grundlegende Daten für theoretische Modelle zu liefern.

Veredelung fortschrittlicher Komponenten

Forschung beinhaltet oft die Perfektionierung der Prozesse, die zu fertigen Produkten führen. Ein Labor-Vakuumofen ermöglicht es Wissenschaftlern, Behandlungen für Komponenten wie Turbinenschaufeln oder biokompatible medizinische Implantate zu testen und zu verfeinern.

Durch systematisches Anpassen von Temperatur, Zeit und Vakuumgraden können Forscher die optimalen Protokolle für Reinigung und Leistungsoptimierung ermitteln, bevor sie für die industrielle Produktion hochskaliert werden.

Verständnis der Kompromisse und betrieblichen Anforderungen

Obwohl unverzichtbar, sind Hochtemperatur-Vakuumöfen komplexe Systeme mit erheblichen betrieblichen Überlegungen.

Präzision vs. Komplexität

Die Fähigkeit, präzise Heiz- und Kühlrampen zu programmieren, Vakuumniveaus zu steuern und die Sicherheit zu gewährleisten, bringt eine erhebliche betriebliche Komplexität mit sich. Dies sind keine einfachen „Plug-and-Play“-Geräte und erfordern spezielle Schulungen für einen effektiven Betrieb.

Material- und Temperaturbeschränkungen

Die Wahl der Heizelemente (z. B. Graphit, Molybdän, Wolfram) und der Isolierung bestimmt direkt die maximale Temperatur und die Betriebsumgebung des Ofens. Dies schafft inhärente Einschränkungen und Kostenimplikationen, da höhere Temperaturfähigkeiten exotischere und teurere Materialien erfordern.

Die Kosten der Reinheit

Ein hohes Vakuum zu erreichen und aufrechtzuerhalten, ist ein energieintensiver Prozess, der ein hochentwickeltes System von Pumpen, Ventilen und Messgeräten erfordert. Der finanzielle und wartungstechnische Aufwand für das Vakuumsystem ist ein signifikanter Faktor für die Gesamtbetriebskosten jedes Forschungslabors.

Die richtige Wahl für Ihr Forschungsziel treffen

Der spezifische Nutzen eines Vakuumofens hängt direkt von Ihrem wissenschaftlichen Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf der Synthese neuartiger Materialien liegt: Sie benötigen den Ofen, um absolute Reinheit zu gewährleisten und die Wachstumsbedingungen, die für die Herstellung neuer Legierungen, Keramiken oder Nanomaterialien erforderlich sind, präzise zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung liegt: Nutzen Sie den Ofen als Testumgebung, um Komponenten zu glühen, zu sintern oder zu entgasen, um deren endgültige mechanische und chemische Eigenschaften systematisch zu optimieren.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenphysik oder Chemie liegt: Der Ofen dient als isolierte Simulationskammer, um das Verhalten von Materialien unter extremen, kontrollierten Bedingungen zu untersuchen, frei von atmosphärischer Störung.

Letztendlich ermöglicht Ihnen ein Hochtemperatur-Vakuumofen, über die Beobachtung der Natur hinauszugehen und zu beginnen, sie mit Absicht zu erschaffen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteile |

|---|---|

| Materialsynthese | Ermöglicht die Herstellung ultrareiner Nanomaterialien, Legierungen und Keramiken ohne atmosphärische Störungen. |

| Prozesssimulation | Replikation extremer Umgebungen für Studien in Physik, Chemie und Planetenwissenschaften. |

| Komponentenveredelung | Optimiert die Eigenschaften von Turbinenschaufeln, medizinischen Implantaten und Halbleitern durch kontrollierte Erwärmung. |

| Reinigung | Entfernt eingeschlossene Gase durch Entgasung für hochreine Materialien in der Luft- und Raumfahrt sowie Elektronik. |

Heben Sie Ihre Forschung mit Präzision und Reinheit auf ein neues Niveau! Bei KINTEK nutzen wir außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Labore für Materialwissenschaften, Physik und Chemie zugeschnitten sind. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme – wird durch starke Fähigkeiten zur Tiefenanpassung unterstützt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre wissenschaftlichen Entdeckungen verbessern und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung