Im Grunde funktioniert ein Sinterofen, indem er ein verdichtetes Pulvermaterial auf eine hohe Temperatur knapp unterhalb seines Schmelzpunkts erhitzt. Diese intensive Hitze bewirkt, dass die einzelnen Partikel miteinander verbunden werden und verschmelzen, wodurch das lose Pulver in ein dichtes, festes Objekt mit erheblich erhöhter Festigkeit und Integrität umgewandelt wird. Der Schlüssel liegt darin, diese Hitze in einer hochkontrollierten Umgebung anzuwenden, um spezifische Materialeigenschaften zu erzielen, ohne die Substanz zu verflüssigen.

Der grundlegende Zweck eines Sinterofens besteht nicht nur darin, ein Material zu erhitzen, sondern Temperatur, Zeit und Atmosphäre präzise zu steuern, um die atomare Diffusion zwischen den Partikeln zu induzieren und so die Dichte und mechanische Festigkeit des Materials grundlegend zu verbessern.

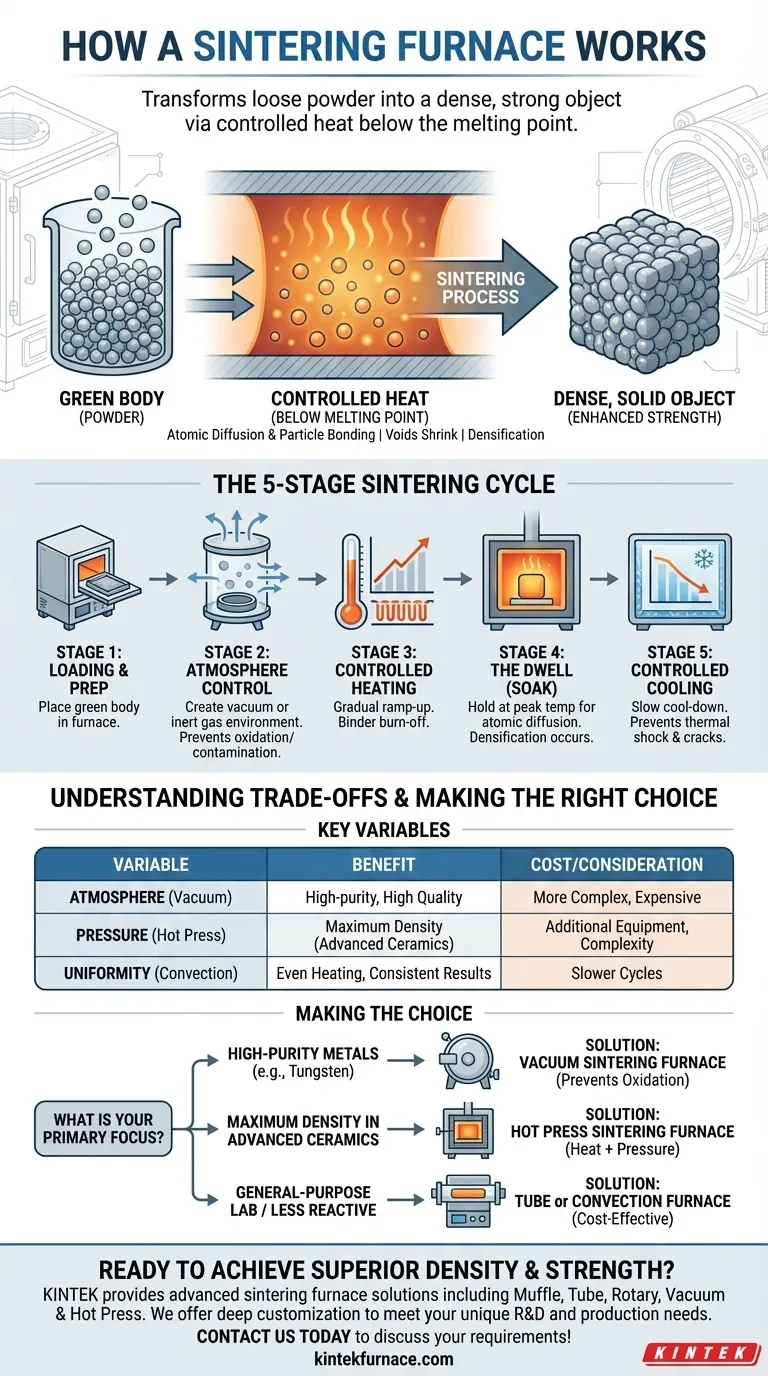

Das Kernprinzip: Sintern erklärt

Um zu verstehen, wie der Ofen funktioniert, muss man zuerst das Ziel des Sinterns selbst verstehen. Es handelt sich um ein thermisches Behandlungsverfahren zur Konsolidierung von Pulvermaterialien.

Vom Pulver zur festen Masse

Der Ausgangspunkt ist ein „Grünkörper“, ein locker verdichtetes Pulver, das oft von einem Binder zusammengehalten wird. Das Ziel des Ofens ist es, dieses zerbrechliche Objekt in ein widerstandsfähiges, festes Bauteil zu verwandeln.

Die Rolle der Temperatur (ohne Schmelzen)

Der Ofen wendet Hitze an, um die Atome innerhalb der Pulverpartikel zu aktivieren. Wenn die Temperatur steigt, diffundieren Atome über die Grenzen der Partikel und bilden starke chemische Bindungen oder „Hälse“, wo sie sich berühren. Entscheidend ist, dass dies unterhalb des Schmelzpunkts des Materials geschieht, wodurch die Form des Objekts erhalten bleibt.

Das Ziel: Verbesserte Dichte und Festigkeit

Während die Partikel verschmelzen, schrumpfen die Hohlräume und Poren dazwischen, wodurch sich das gesamte Bauteil verdichtet und fester wird. Das Endprodukt ist eine feste Masse mit mechanischen Eigenschaften, die denen des ursprünglichen Pulverpresslings weit überlegen sind.

Der Sinterprozess im Detail: Eine schrittweise Aufschlüsselung

Ein typischer Sinterzyklus ist eine sorgfältig orchestrierte Abfolge von Stufen, die jeweils entscheidend für das Endergebnis sind.

Stufe 1: Beladung und Vorbereitung

Der Grünkörper, oft aus Keramik- oder Metallpulver, wird vorsichtig in die Ofenkammer eingelegt.

Stufe 2: Atmosphärenkontrolle

Bei vielen Materialien, insbesondere bei reaktiven Metallen, ist dies der kritischste Schritt. Der Ofen erzeugt ein Vakuum, indem er atmosphärische Gase absaugt. Dies verhindert Oxidation und Kontamination, was die Reinheit und die endgültigen Eigenschaften des Materials beeinträchtigen würde.

Stufe 3: Kontrollierte Aufheizrampe

Die Heizelemente des Ofens (oder Induktionsspulen bei einigen Bauarten) beginnen, die Temperatur zu erhöhen. Diese Aufheizrate muss allmählich und präzise gesteuert werden, um eine gleichmäßige Erwärmung des Teils zu gewährleisten und ein sauberes Ausbrennen eventueller Binder zu ermöglichen.

Stufe 4: Die Halte- oder „Sinter“-Phase

Der Ofen hält das Material auf seiner maximalen Sintertemperatur – oft zwischen 1300 °C und 1600 °C bei Materialien wie Zirkonoxid. Während dieser „Haltezeit“ finden die kritische atomare Diffusion und die Partikelbindung statt, was zur Verdichtung führt.

Stufe 5: Kontrolliertes Abkühlen

Zuletzt beginnt der Ofen mit einer langsamen, kontrollierten Abkühlphase. Zu schnelles Abkühlen kann innere Spannungen erzeugen, die zu einem thermischen Schock und Rissen im Endprodukt führen.

Die Abwägungen verstehen

Die Wahl des Sinterverfahrens erfordert ein Gleichgewicht zwischen Qualität, Kosten und Materialanforderungen.

Atmosphäre vs. Kosten

Der Betrieb in einer Vakuum- oder kontrollierten Gasumgebung erzeugt außergewöhnlich reine, hochwertige Teile. Die Ausrüstung ist jedoch erheblich komplexer und teurer als Öfen, die an der freien Luft arbeiten.

Druck als kritische Variable

Einige Materialien, insbesondere fortschrittliche Keramiken, lassen sich durch Hitze allein nur schwer verdichten. Ein Heißpress-Sinterofen übt hohen Druck gleichzeitig mit hoher Temperatur aus. Dies presst die Partikel physisch zusammen und erreicht Dichten, die sonst unmöglich wären.

Gleichmäßigkeit vs. Geschwindigkeit

Die Gewährleistung einer gleichmäßigen Wärmeverteilung ist von größter Bedeutung. Methoden wie mechanische Konvektion, die Ventilatoren und Leitbleche verwenden, sorgen für eine gleichmäßigere Erwärmung als die einfache Schwerkraftkonvektion. Die Erzielung perfekter Gleichmäßigkeit erfordert jedoch oft langsamere Heiz- und Kühlzyklen, was die Gesamtprozesszeit verlängert.

Die richtige Wahl für Ihr Material treffen

Die Art des benötigten Ofens und Prozesses hängt vollständig von Ihrem Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen Refraktärmetallen (z. B. Wolfram) liegt: Sie müssen einen Vakuum-Sinterofen verwenden, um Oxidation zu verhindern und die Integrität des Materials zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte bei fortschrittlichen Keramiken liegt: Ein Heißpress-Sinterofen, der Wärme und Druck kombiniert, ist oft die einzig wirksame Lösung.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborarbeit oder weniger reaktiven Materialien liegt: Ein einfacherer, kostengünstigerer Rohr- oder Konvektionsofen kann für Ihre Bedürfnisse völlig ausreichend sein.

Letztendlich beruht die Beherrschung des Sinterprozesses auf dem Verständnis, dass der Ofen ein Werkzeug zur präzisen Steuerung der Atomstruktur eines Materials ist.

Zusammenfassungstabelle:

| Prozessstufe | Hauptfunktion | Kritische Variablen |

|---|---|---|

| Atmosphärenkontrolle | Verhindert Oxidation/Kontamination | Vakuum oder spezifische Gasumgebung |

| Aufheizrampe | Gewährleistet gleichmäßige Erwärmung & Binderentfernung | Kontrollierte Aufheizrate |

| Haltephase (Sintern) | Ermöglicht atomare Diffusion & Partikelbindung | Höchsttemperatur & Zeit |

| Kontrolliertes Abkühlen | Verhindert thermischen Schock & innere Spannungen | Kontrollierte Abkühlrate |

Bereit, überlegene Materialdichte und -festigkeit zu erzielen?

KINTEK nutzt herausragende F&E und interne Fertigungskapazitäten, um diverse Labore mit fortschrittlichen Sinterofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden kundenspezifischen Anpassung ergänzt, um Ihre einzigartigen Sinteranforderungen präzise zu erfüllen – sei es für hochreine Vakuumumgebungen für Refraktärmetalle oder Hochdruck-Heißpressen für fortschrittliche Keramiken.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Sinterexpertise Ihre F&E- und Produktionsergebnisse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

Andere fragen auch

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte