Im Kern überwindet ein Vakuumlötofen Prozessherausforderungen nicht nur durch Erhitzen, sondern durch die Schaffung einer sorgfältig kontrollierten Umgebung. Zu den wichtigsten Konstruktionsmerkmalen gehören Mehrzonenheizung für präzise Temperaturgleichmäßigkeit (±5°C), programmierbare Steuerungen für lastabhängige Heizraten, die thermische Verformungen verhindern, und eine hochreine Vakuumkammer, die Metalloberflächen auf atomarer Ebene reinigt und so starke, flussmittelfreie Verbindungen gewährleistet.

Der zentrale Zweck eines modernen Vakuumofens ist es, das Löten von einer komplexen Kunst in eine wiederholbare Wissenschaft zu verwandeln. Dies erreicht er, indem er die thermischen und chemischen Bedingungen, die für die Herstellung einer perfekten metallurgischen Verbindung erforderlich sind, aktiv steuert – jedes Mal.

Die Herausforderung der Temperaturgleichmäßigkeit

Perfektes Löten hängt davon ab, dass das Füllmetall gleichmäßig im gesamten Spalt durch Kapillarwirkung schmilzt und fließt. Ungleichmäßige Temperaturen sind das Haupthindernis, um dies zu erreichen.

Warum Gleichmäßigkeit für den Lötfluss entscheidend ist

Wenn ein Teil der Baugruppe etwas kälter ist, kann das Füllmetall vorzeitig erstarren, was zu Hohlräumen und einer unvollständigen Verbindung führt. Wenn ein anderer Teil zu heiß ist, kann dies die Grundmetalle beschädigen oder dazu führen, dass die Fülllegierung das Grundmaterial erodiert.

Ofenlösung: Mehrzonenheizung & SPS

Um dem entgegenzuwirken, sind Öfen mit mehreren, unabhängigen Heizzonen ausgestattet. Jede Zone hat ihren eigenen Thermoelement und wird von einer speicherprogrammierbaren Steuerung (SPS) verwaltet. Dieses System misst und passt die Leistung an verschiedene Elemente ständig an, um sicherzustellen, dass die gesamte Arbeitslast innerhalb eines engen Temperaturfensters, oft so präzise wie ±5°C, bleibt.

Verhinderung von thermischer Verformung und Spannung

Das Erhitzen einer komplexen Metallbaugruppe führt unweigerlich zu deren Ausdehnung. Die Herausforderung besteht darin, sicherzustellen, dass sie sich gleichmäßig ausdehnt und zusammenzieht, um Verzug oder Risse zu vermeiden.

Die Ursache: Ungleichmäßige Ausdehnung

Dünnwandige Abschnitte eines Bauteils heizen sich viel schneller auf als dicke, massive Abschnitte. Diese differenzielle Ausdehnung erzeugt innere Spannungen, die das Teil dauerhaft verformen und seine endgültigen Abmessungen und Integrität beeinträchtigen können.

Ofenlösung: Lastabhängige Heizungssteuerung

Moderne Ofensteuerungen ermöglichen sorgfältig programmierte Heizrampen. Durch die Analyse der Masse und Geometrie der Charge können Bediener langsame, gezielte Heiz- und Abkühlraten einstellen. Dieser "lastsensitive" Ansatz gibt der gesamten Baugruppe Zeit, ein thermisches Gleichgewicht zu erreichen, wodurch die Temperaturunterschiede, die Spannungen verursachen, minimiert werden.

Erreichen atomar sauberer Oberflächen ohne Flussmittel

Traditionelles Löten basiert auf chemischen Flussmitteln, um die auf allen Metallen vorhandene Oxidschicht zu entfernen. Diese Flussmittel können korrosive Rückstände hinterlassen, doch ein Vakuumofen macht sie überflüssig.

Das Problem mit Oxiden

Selbst eine scheinbar saubere Metalloberfläche ist mit einer mikroskopisch kleinen Oxidschicht bedeckt. Diese Schicht wirkt als Barriere und verhindert, dass die geschmolzene Lotlegierung das Grundmaterial benetzt und eine starke metallurgische Verbindung eingeht.

Ofenlösung: Hochvakuumumgebungen

Die Kombination aus hoher Hitze und niedrigem Druck in einem Vakuumofen schafft eine Umgebung, in der viele Metalloxide instabil werden. Sie zerfallen und sublimieren (verwandeln sich direkt von einem Feststoff in ein Gas), wo sie dann von der Vakuumpumpe entfernt werden. Dies hinterlässt eine atomar reine Metalloberfläche, ideal zum Löten.

Der Entgasungsvorteil

Das Vakuum dient auch dazu, gelöste Gase wie Wasserstoff und Sauerstoff aus den Grundmetallen selbst zu ziehen. Das Entfernen dieser eingeschlossenen Gase verhindert Porosität in der endgültigen Verbindung, was deren Dichte, Festigkeit und Gesamthärte erheblich verbessert.

Die Kompromisse verstehen

Obwohl die Vakuumofentechnologie fortschrittlich ist, beinhaltet ihre Anwendung das Abwägen konkurrierender Prioritäten.

Zykluszeit vs. Teileintegrität

Schnellere Heiz- und Kühlzyklen erhöhen den Durchsatz und die Betriebseffizienz. Aggressive Temperaturrampen erhöhen jedoch auch das Risiko thermischer Verformungen, insbesondere bei komplexen oder dünnwandigen Bauteilen. Der primäre Kompromiss besteht zwischen Produktionsgeschwindigkeit und der Qualität des fertigen Teils.

Materialverträglichkeit

Vakuumlöten ist nicht für alle Materialien geeignet. Metalle mit hohem Dampfdruck, wie Zink, Blei oder Cadmium, können bei Löttemperaturen ausgasen. Dieser Prozess, bekannt als "Verdampfung", kann das Innere des Ofens kontaminieren und, was noch wichtiger ist, die Zusammensetzung der Lotlegierung verändern, was zu einer schlechten Verbindungsqualität führt.

Löt- vs. Sinterdesign-Prioritäten

Öfen für verschiedene thermische Prozesse haben unterschiedliche Konstruktionen. Ein Vakuumsinterofen beispielsweise kann für wesentlich höhere Temperaturen (bis zu 2200°C) ausgelegt sein und schnelle Abschrechsysteme aufweisen, um eine spezifische Mikrostruktur zu erzielen. Ein Lötofen hingegen priorisiert absolute Temperaturgleichmäßigkeit und kontrollierte Rampen um den spezifischen Schmelzpunkt des Füllmetalls.

Die richtige Wahl für Ihr Ziel treffen

Das ideale Ofendesign hängt vollständig von Ihrer spezifischen Anwendung und Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf komplexen, hochwertigen Baugruppen liegt: Priorisieren Sie Öfen mit fortschrittlichen, Mehrzonen-SPS-Steuerungen und vollständig programmierbaren Heiz- und Kühlrampen, um das Risiko thermischer Verformung zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit und Reinheit liegt: Stellen Sie sicher, dass das Vakuumsystem des Ofens die niedrigen Drücke erreichen kann, die erforderlich sind, um Oxide von Ihren spezifischen Grundmetallen vollständig zu dissoziieren.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion liegt: Suchen Sie nach Designs mit effizienten Kühlsystemen, um die Zykluszeiten zu verkürzen, aber überprüfen Sie durch Tests, dass diese schnelleren Zyklen die Integrität Ihrer Teile nicht beeinträchtigen.

Letztendlich geht es bei der Auswahl des richtigen Ofendesigns darum, die Physik des Prozesses präzise zu steuern, um konstant perfekte Ergebnisse zu liefern.

Übersichtstabelle:

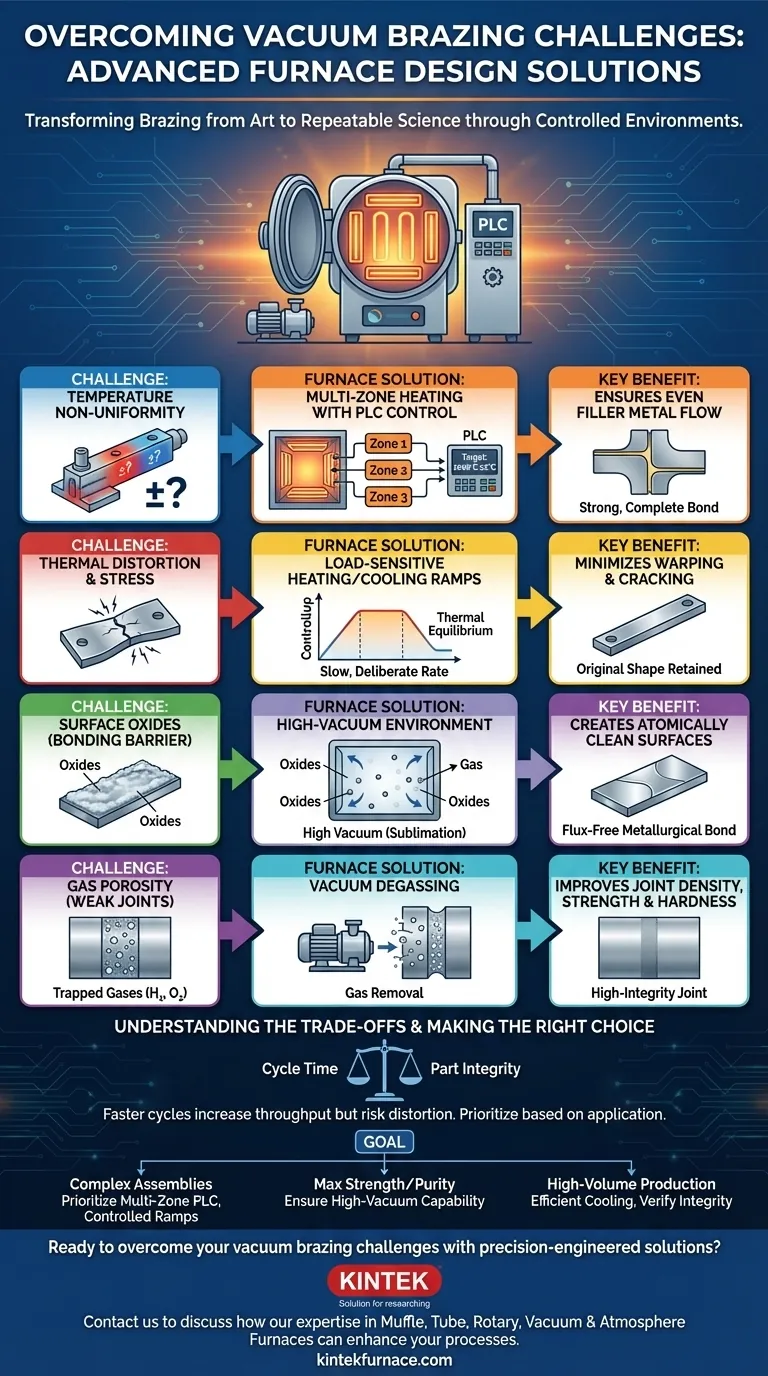

| Herausforderung | Ofenlösung | Hauptnutzen |

|---|---|---|

| Temperaturungleichmäßigkeit | Mehrzonenheizung mit SPS-Steuerung | Gewährleistet gleichmäßigen Füllmetallfluss, verhindert Hohlräume und unvollständige Verbindungen |

| Thermische Verformung | Lastabhängige Heiz- und Abkühlrampen | Minimiert Verzug und Rissbildung durch Steuerung der differentiellen Ausdehnung |

| Oberflächenoxide | Hochvakuumumgebung zur Oxidsublimation | Erzeugt atomar saubere Oberflächen für starke, flussmittelfreie metallurgische Verbindungen |

| Gasporen | Vakuum-Entgasung | Entfernt eingeschlossene Gase zur Verbesserung der Verbindungsdichte, Festigkeit und Härte |

Bereit, Ihre Herausforderungen beim Vakuumlöten mit präzisionsgefertigten Lösungen zu meistern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturöfen für vielfältige Laboranforderungen anzubieten. Unsere Produktpalette – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch starke individuelle Anpassungsmöglichkeiten unterstützt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Lötprozesse verbessern und konsistente, hochwertige Ergebnisse liefern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen