Im Wesentlichen übertreffen Mehrkammer-Vakuumöfen Einkammer-Konstruktionen, indem sie die Heiz- und Kühlprozesse in verschiedene physische Module trennen. Dieser grundlegende Konstruktionsunterschied führt zu großen Vorteilen in Bezug auf Energieeffizienz, Produktionsdurchsatz und Gerätelebensdauer, da der Heizraum nicht zwischen jedem Chargendurchlauf abkühlen und wieder aufheizen muss.

Der Hauptvorteil eines Mehrkammer-Vakuumofens besteht darin, dass er die Wärmebehandlung von einem langsamen, energieintensiven Chargenprozess in einen hocheffizienten, kontinuierlichen Produktionsfluss verwandelt. Indem die Heizkammer konstant heiß gehalten wird, minimieren Sie Energieverschwendung, beschleunigen Produktionszyklen und reduzieren die mechanische Belastung der Ausrüstung.

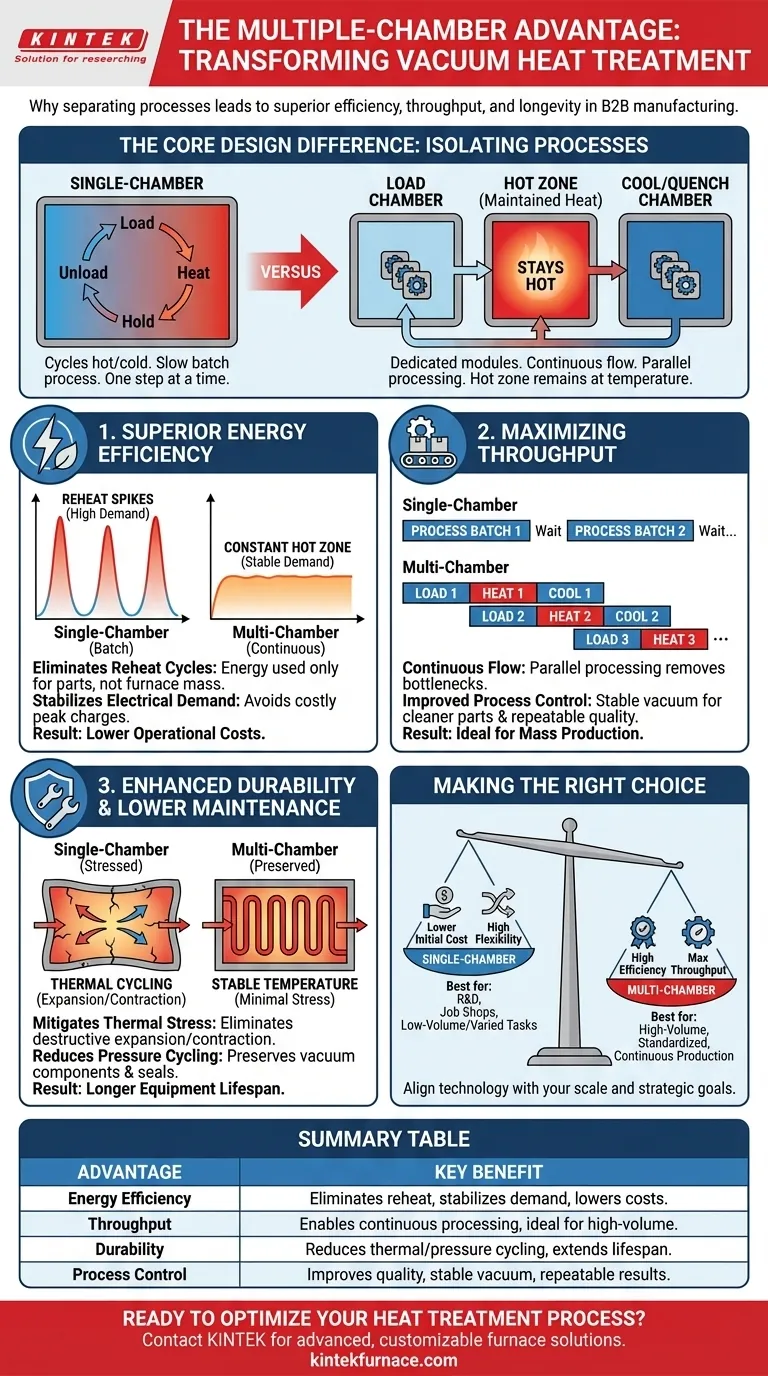

Der zentrale Konstruktionsunterschied: Isolierung der Prozesse

Die funktionale Überlegenheit eines Mehrkammerofens beruht auf einem einfachen Prinzip: Die Zuweisung separater, isolierter Kammern für unterschiedliche Prozessschritte.

Die Beschränkung der Einkammeröfen

Ein Einkammerofen muss jeden Schritt – Evakuieren, Erhitzen, Halten der Temperatur und Abkühlen oder Abschrecken – im selben Raum durchführen. Dies erfordert, dass die Kammer und alle ihre internen Komponenten bei jeder Beladung extreme Temperatur- und Druckänderungen durchlaufen.

Der Vorteil der Mehrkammeröfen

Ein Mehrkammersystem bewegt das Werkstück zwischen spezialisierten Kammern. Ein typischer Ablauf umfasst eine Ladekammer, eine dedizierte Heizzone, die auf Temperatur bleibt, und eine separate Kühl- oder Abschreckkammer. Dies ermöglicht es, dass sich mehrere Ladungen gleichzeitig in verschiedenen Prozessstadien befinden.

Vorteil 1: Überlegene Energieeffizienz

Durch das Nicht-Abkühlen der Heizzone bei jedem Zyklus erzielen Mehrkammeröfen erhebliche Energieeinsparungen und reduzierte Betriebskosten.

Eliminierung von Wiederaufheizzyklen

Der größte Energieverbrauch beim Chargenprozess ist das Wiederaufheizen des Ofens aus einem abgekühlten Zustand. Bei einem Mehrkammerdesign wird die Wärme in der Heizzone gespeichert und ist bereit für die nächste Charge.

Die verfügbare Energie wird fast ausschließlich von den zu behandelnden Teilen verbraucht, nicht vom Ofen selbst. Dies senkt die Energiekosten pro verarbeitetem Material dramatisch.

Stabilisierung des Strombedarfs

Einkammeröfen erzeugen massive Spitzen im Strombedarf, wenn sie auf Temperatur gebracht werden. Ein Mehrkammerofen, der eine konstante Heizzonentemperatur beibehält, zieht eine viel gleichmäßigere und vorhersehbarere elektrische Last, wodurch kostspielige Spitzenlastgebühren von Versorgungsunternehmen reduziert oder eliminiert werden.

Vorteil 2: Maximierung des Durchsatzes für die Massenproduktion

Die Fähigkeit, Ladungen kontinuierlich zu verarbeiten, macht Mehrkammeröfen ideal für die moderne industrielle Produktion.

Vom Chargen- zum kontinuierlichen Fluss

Während eine Charge abkühlt, kann die nächste Charge bereits in der Heizzone sein. Diese parallele Verarbeitung überwindet den Hauptengpass von Einkammerkonstruktionen, die für die Massenfertigung von Natur aus ungeeignet sind.

Dieses kontinuierliche Modell erhöht die Produktivität und den Gesamtausstoß erheblich und ist somit der Standard für Anwendungen, die konsistente, großskalige Ergebnisse erfordern.

Verbesserte Prozesskontrolle und Qualität

Dedizierte Kammern ermöglichen eine präzisere Steuerung jedes Schritts. Das konstante, stabile Vakuum in der Heizzone verhindert die Oxidation durch Feuchtigkeitskontamination, die während des Druckwechsels auftreten kann. Dies führt zu saubereren Teileoberflächen, minimaler Entkohlung und überragender metallurgischer Reproduzierbarkeit.

Vorteil 3: Verbesserte Haltbarkeit und geringerer Wartungsaufwand

Die Aufrechterhaltung einer stabilen Umgebung in den Ofenkammern reduziert den Verschleiß erheblich und verlängert die Lebensdauer der Ausrüstung.

Minderung thermischer Belastungen

Die wiederholte Ausdehnung und Kontraktion, die durch thermische Zyklen verursacht wird, ist eine Hauptursache für Ermüdung und Ausfall von Ofenkomponenten wie Heizelementen, Isolierungen und der Kammer selbst. Durch das Halten der Heizzone bei einer stabilen Temperatur wird dieser zerstörerische Stress praktisch eliminiert.

Reduzierung des Druckzyklus

Ebenso ist die Heizzone keinem konstanten Druckwechsel zwischen Tiefvakuum und atmosphärischem Druck ausgesetzt. Dies bewahrt die Integrität des Ofengehäuses, der Dichtungen und der Vakuumkomponenten, was zu einer längeren Betriebslebensdauer und weniger Wartungseingriffen führt.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Mehrkammersystem keine Universallösung. Der primäre Kompromiss besteht zwischen Betriebseffizienz und Anfangsinvestition.

Ein Mehrkammerofen stellt eine höhere Kapitalinvestition dar und ist komplexer. Seine Vorteile kommen am besten in Umgebungen mit hoher Stückzahl und standardisierter Produktion zum Tragen, wo Effizienz und Kosten pro Teil die Hauptanliegen sind.

Ein Einkammerofen bietet eine geringere Anfangsinvestition und größere Flexibilität. Er ist oft die praktischere Wahl für Forschung und Entwicklung, Lohnbetriebe mit sehr unterschiedlichen Teilen und Prozessen oder Kleinserienproduktion, wo die Kosten eines kontinuierlichen Systems nicht gerechtfertigt werden können.

Die richtige Wahl für Ihren Betrieb treffen

Ihre Entscheidung sollte sich nach Ihren spezifischen Produktionszielen, Ihrem Volumen und Ihrem Budget richten.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, kontinuierlichen Produktion liegt: Ein Mehrkammerofen ist die definitive Wahl für seinen überragenden Durchsatz und niedrige Kosten pro Teil.

- Wenn Ihr Hauptaugenmerk auf langfristiger Reduzierung der Betriebskosten liegt: Die Energieeinsparungen und der geringere Wartungsaufwand eines Mehrkammersystems bieten eine klare Investitionsrendite.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität für geringe Mengen oder vielfältige Aufgaben liegt: Ein Einkammerofen bietet einen vielseitigeren und kostengünstigeren Einstieg in die Vakuum-Wärmebehandlung.

Letztendlich geht es bei der Wahl der richtigen Ofenarchitektur darum, die Technologie auf den Umfang und die strategischen Ziele Ihres Betriebs abzustimmen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Energieeffizienz | Eliminiert Wiederaufheizzyklen, stabilisiert den Strombedarf, senkt Betriebskosten |

| Durchsatz | Ermöglicht kontinuierliche Verarbeitung, ideal für die Massenproduktion mit hohem Volumen |

| Haltbarkeit | Reduziert thermische und Druckzyklen, verlängert die Lebensdauer der Ausrüstung |

| Prozesskontrolle | Verbessert die Qualität mit stabilem Vakuum, saubereren Teilen und wiederholbaren Ergebnissen |

Bereit, Ihren Wärmebehandlungsprozess zu optimieren? KINTEK nutzt außergewöhnliche Forschungs- und Entwicklungsarbeit sowie eigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu beliefern. Unsere Produktlinie, darunter Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Tiefenanpassungsfähigkeit ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie in der Großserienproduktion tätig sind oder flexible Lösungen benötigen, wir können Ihnen helfen, überragende Effizienz und Qualität zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihrem Betrieb zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität