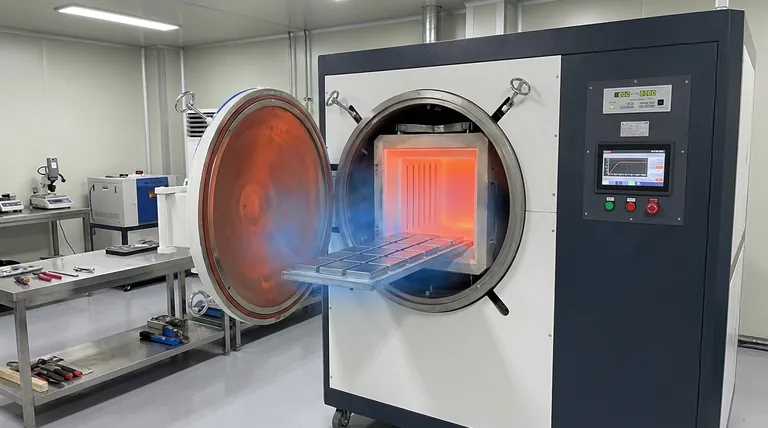

Die Wärmebehandlung durch Korngrenzdiffusion (GBD) verändert die Mikrostruktur von hochwertigen Magneten grundlegend, indem sie schwere Seltenerdelemente von der Oberfläche in das Innere des Materials eindringen lässt. Bei Temperaturen zwischen 800 °C und 900 °C ermöglichen diese Öfen die Bildung einer spezialisierten Schale um die Hauptkörner des Magneten, was die magnetischen Eigenschaften erheblich verbessert, ohne die Kernzusammensetzung zu verändern.

Durch die gezielte Verteilung von Dysprosium speziell an den Korngrenzen und nicht im gesamten Volumen erhöhen GBD-Öfen die Koerzitivität und reduzieren gleichzeitig den Verbrauch von schweren Seltenerdelementen um 50-60 %. Dieser Prozess entkoppelt Leistungssteigerungen von Materialkosten und ermöglicht die skalierbare Produktion von Hochleistungsmagneten.

Der mikrostrukturelle Vorteil

Präzise thermische Diffusion

Die Kernfunktion des GBD-Ofens besteht darin, eine Hochtemperaturumgebung, speziell zwischen 800 °C und 900 °C, zu steuern.

In diesem Temperaturbereich werden schwere Seltenerdelemente, hauptsächlich Dysprosium, mobil.

Sie diffundieren von der Oberfläche des Magneten tief in seine innere Struktur.

Bildung der Härtungsschale

Der Diffusionsprozess mischt die Elemente nicht einfach; er erzeugt ein spezifisches mikrostrukturelles Merkmal.

Das Dysprosium reagiert und bildet eine (Nd,Dy)₂Fe₁₄B-Schale, die sich um die Hauptkörner des Magneten legt.

Diese Schale wirkt als magnetische Härtungsschicht und verbessert drastisch die Koerzitivität des Magneten (seinen Widerstand gegen Entmagnetisierung).

Wirtschaftliche und Effizienzimplikationen

Lösung des Problems der Massenlegierung

Traditionelle Methoden, bekannt als Massenlegierung, erfordern die Mischung von Dysprosium im gesamten Volumen des Magneten, um hohe Leistung zu erzielen.

Dies ist ineffizient, da die schweren Seltenerdelemente nur an den Korngrenzen unbedingt erforderlich sind, um eine magnetische Umkehrung zu verhindern.

Drastische Reduzierung der Materialkosten

GBD-Öfen eliminieren diese Verschwendung, indem sie das Dysprosium genau dort platzieren, wo es benötigt wird.

Die Referenzdaten deuten darauf hin, dass dieser gezielte Ansatz den Dysprosiumverbrauch im Vergleich zu herkömmlichen Methoden um 50 % bis 60 % reduziert.

Dies macht den GBD-Ofen für die kostengünstige Produktion von hochwertigen Magneten unerlässlich, da er den Einsatz von teuren Rohstoffen minimiert.

Verständnis der Kompromisse

Prozesssensibilität

Während GBD Materialeinsparungen bietet, führt es einen komplexen thermischen Verarbeitungsschritt ein, der eine strenge Kontrolle erfordert.

Das Temperaturfenster (800 °C–900 °C) muss präzise eingehalten werden, um eine gleichmäßige Diffusion zu gewährleisten, ohne die bestehenden Eigenschaften des Magneten zu beeinträchtigen.

Abhängigkeit von der Oberfläche

Da der Prozess auf Diffusion von außen angewiesen ist, spielt die Geometrie des Magneten eine Rolle.

Die Effizienz der (Nd,Dy)₂Fe₁₄B-Schalenbildung hängt von der Fähigkeit des Ofens ab, sicherzustellen, dass das Dysprosium effektiv von der Oberfläche in die erforderliche Tiefe eindringt.

Die richtige Wahl für Ihr Ziel treffen

Um den Wert eines Korngrenzdiffusions-Ofens zu maximieren, richten Sie seine Fähigkeiten an Ihren Produktionszielen aus:

- Wenn Ihr Hauptaugenmerk auf Kostensenkung liegt: Nutzen Sie GBD, um die Massenlegierung zu ersetzen und Ihren Verbrauch an schweren Seltenerdelementen um bis zu 60 % zu senken, während die Zielspezifikationen eingehalten werden.

- Wenn Ihr Hauptaugenmerk auf hoher Leistung liegt: Nutzen Sie den Ofen, um die Koerzitivität zu maximieren, indem Sie die konsistente Bildung der (Nd,Dy)₂Fe₁₄B-Schale um jedes Korn gewährleisten.

Die Implementierung der GBD-Technologie ist der entscheidende Schritt von der Standardfertigung zur hocheffizienten Produktion überlegener Magnetkomponenten.

Zusammenfassungstabelle:

| Merkmal | Traditionelle Massenlegierung | Korngrenzdiffusion (GBD) |

|---|---|---|

| HREE-Verbrauch | Hoch (im gesamten Material verteilt) | Niedrig (50-60 % Reduzierung) |

| Mikrostruktur | Homogene Legierung | Spezialisierte (Nd,Dy)₂Fe₁₄B-Schale |

| Betriebstemperatur | Verschieden | Präzise 800 °C - 900 °C |

| Hauptvorteil | Einfacher Prozess | Hohe Koerzitivität zu geringeren Kosten |

| Effizienz | Materialintensiv | Gezielte Elementverteilung |

Maximieren Sie die Magnetleistung mit KINTEK Precision

Bereit, Ihre Produktionseffizienz zu revolutionieren? Die fortschrittlichen Wärmebehandlungslösungen von KINTEK sind darauf ausgelegt, Ihnen zu helfen, eine überlegene magnetische Koerzitivität zu erzielen und gleichzeitig die Materialkosten drastisch zu senken.

Unterstützt durch F&E-Experten und erstklassige Fertigung bieten wir Hochleistungs-Vakuum-, CVD- und spezialisierte Hochtemperatur-Ofensysteme – alle vollständig anpassbar, um Ihre spezifischen GBD-Verarbeitungsanforderungen zu erfüllen. Egal, ob Sie auf Spitzenleistung oder Kostenoptimierung abzielen, unsere Systeme gewährleisten die präzise thermische Kontrolle, die für die Bildung der (Nd,Dy)₂Fe₁₄B-Schale erforderlich ist.

Machen Sie den nächsten Schritt in der Herstellung von hochwertigen Magneten. Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Referenzen

- Finks, Christopher. Technical Analysis: Magnet-to-Magnet Rare Earth Recycling Without Solvent Extraction (M2M-Δ Architecture) - Defense Supply Chain Resilience. DOI: 10.5281/zenodo.17625287

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum ist ein Vakuumtrockenschrank für CTF-Vorläufer notwendig? Erhaltung der strukturellen Integrität durch präzise Temperaturregelung

- Warum wird ein Vakuumofen zum Trocknen von NaFePO4-Gel verwendet? Verhinderung von Oxidation und Gewährleistung chemischer Homogenität

- Welche ökologischen Vorteile bieten Vakuumumfeldöfen für die Verkokung? Erfahren Sie, wie Leckagen beseitigt werden können.

- Was ist die Funktion eines Vakuum-Gefriertrockners für Kohlenstoffgerüste aus Kartoffeln? Gewährleistung von Porositätsintegrität & Oberfläche

- Welche Funktion erfüllt ein Hochdruck-Wasserstoff-Glühofen? Erzielung tiefer Sättigung in Stahlproben

- Was ist die Hauptfunktion eines Vakuumbrennofens? Reinheit und Präzision bei der Wärmebehandlung erreichen

- Warum ist Temperaturstabilität beim Betrieb von Vakuumöfen wichtig? Gewährleistung einer präzisen Wärmebehandlung für überlegene Materialien

- Wie beeinflussen Hochvakuum-Temperöfen den Fluorgehalt (F) auf Niob-Oberflächen? Meistere Oberflächenreinheit