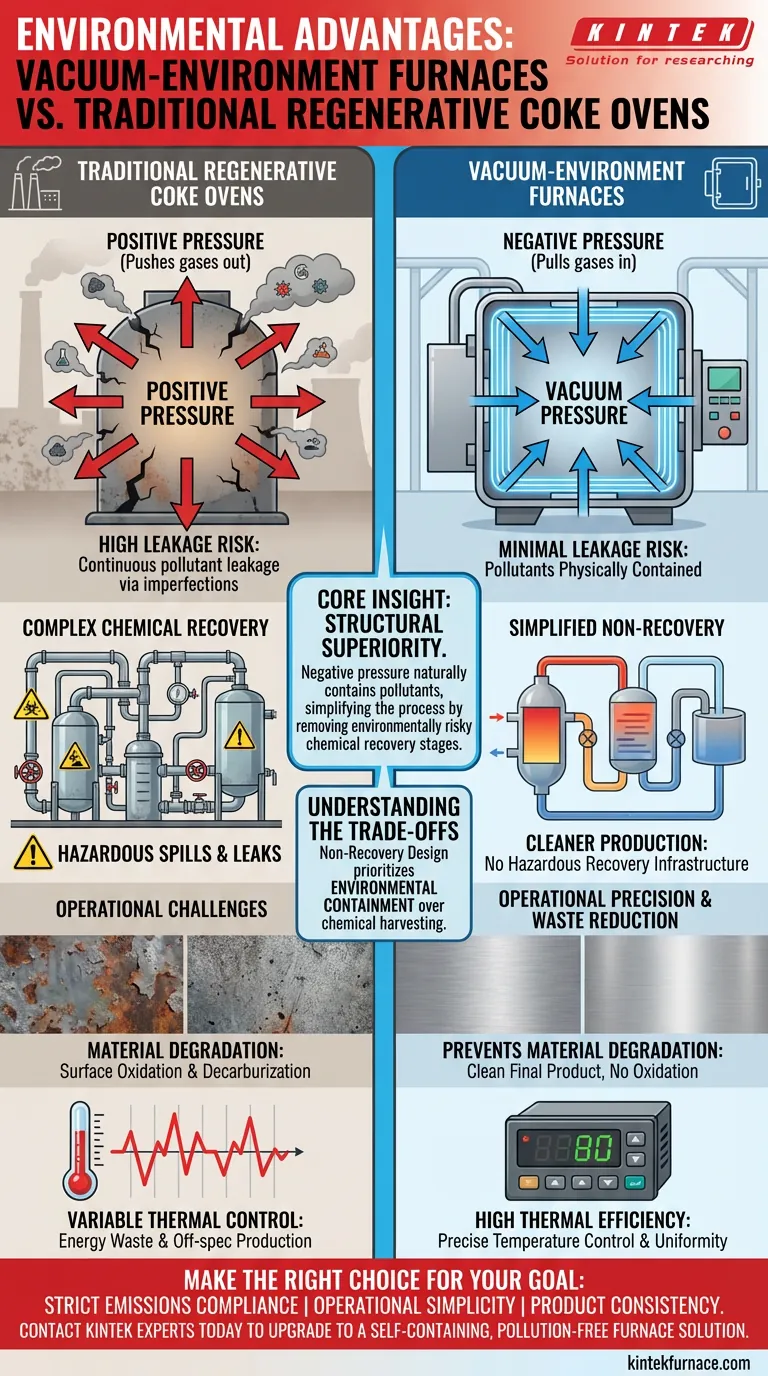

Der primäre ökologische Vorteil von Vakuumumfeldöfen liegt in ihrer Fähigkeit, Schadstoffleckagen durch Druckdifferenzen zu eliminieren. Durch den Betrieb unter Unterdruck verhindern diese Systeme physisch das Austreten von Emissionen, was einen starken Kontrast zu herkömmlichen regenerativen Koksöfen darstellt, die unter Überdruck arbeiten und anfällig für die Freisetzung schädlicher Gase sind. Dieses Design ermöglicht häufig einen Prozess ohne Rückgewinnung, wodurch die Notwendigkeit einer Infrastruktur zur Rückgewinnung gefährlicher Chemikalien entfällt.

Kernbotschaft: Die ökologische Überlegenheit von Vakuumöfen ist strukturell, nicht nur betrieblich. Durch die Aufrechterhaltung eines Unterdrucks schaffen sie ein geschlossenes System, das Schadstoffe auf natürliche Weise einschließt, während gleichzeitig die Produktionskette vereinfacht wird, um die umweltrisikoreichen Stufen der Rückgewinnung chemischer Nebenprodukte zu entfernen.

Die Physik der Emissionskontrolle

Die Haftung des Überdrucks

Herkömmliche regenerative Koksöfen arbeiten typischerweise unter Überdruck.

Diese innere Kraft drückt Gase nach außen gegen die Begrenzungswände. Folglich können selbst geringfügige strukturelle Mängel zu einer kontinuierlichen Freisetzung von Schadstoffen in die Umgebungsluft führen.

Der Unterdruckschild

Vakuumumfeldöfen kehren diese Dynamik um, indem sie unter Unterdruck arbeiten.

Dies erzeugt einen inneren Sog, der sicherstellt, dass Gase nach innen gezogen und nicht nach außen gedrückt werden. Diese Druckdifferenz schließt Schadstoffe effektiv in der Verarbeitungskammer ein, wodurch bei normalem Betrieb erhebliche Leckagen physisch unmöglich werden.

Vereinfachung des industriellen Prozesses

Beseitigung von Risiken bei der chemischen Rückgewinnung

Eine Hauptquelle für Umweltrisiken bei der herkömmlichen Verkokung ist die komplexe Maschinerie, die zur Rückgewinnung chemischer Nebenprodukte erforderlich ist.

Vakuum-basierte Systeme verwenden oft ein Design ohne Rückgewinnung. Dieser Ansatz umgeht die Notwendigkeit komplexer chemischer Rückgewinnungsstufen vollständig und entfernt eine massive Variable aus der Gleichung der Umweltsicherheit.

Sauberere Produktionszyklen

Durch den Wegfall der Infrastruktur zur chemischen Rückgewinnung reduziert die Anlage das Potenzial für gefährliche Verschüttungen und Leckagen drastisch.

Diese Vereinfachung verwandelt den Verkokungsprozess von einem chemisch intensiven Betrieb in einen saubereren thermischen Prozess, der breitere Ziele einer schadstofffreien industriellen Produktion unterstützt.

Betriebliche Präzision und Abfallreduzierung

Verhinderung von Materialdegradation

Über atmosphärische Emissionen hinaus bieten Vakuumumgebungen erhebliche Vorteile bei der Materialeffizienz.

Im Gegensatz zu herkömmlichen Öfen verhindern Vakuumumgebungen Oberflächenoxidation und Entkohlung. Dies stellt sicher, dass das Endprodukt sauberer ist und reduziert die Menge des durch Oberflächenfehler verschwendeten Materials.

Verbesserte thermische Effizienz

Vakuumöfen bieten überlegene Fähigkeiten zur Temperaturmessung und -regelung.

Diese Genauigkeit stellt sicher, dass der Prozess mit optimaler Effizienz läuft, wodurch Energieverschwendung und fehlerhafte Produktion, die mit den schwankenden Temperaturen in älteren, herkömmlichen Ofendesigns verbunden sind, reduziert werden.

Verständnis der Kompromisse

Die Implikation "ohne Rückgewinnung"

Es ist entscheidend zu verstehen, dass das "ohne Rückgewinnung"-Design vieler Vakuumsysteme eine strategische Verlagerung darstellt.

Während dies die mit der Rückgewinnung von Chemikalien verbundenen Umweltverschmutzungen beseitigt, bedeutet dies auch, dass die Anlage diese Nebenprodukte nicht zur anderweitigen Verwendung gewinnt. Dies ist eine bewusste Entscheidung, um Umwelteindämmung über chemische Gewinnung zu priorisieren.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie Ofentechnologien für Ihre Anlage bewerten, berücksichtigen Sie Ihre primären betrieblichen Ziele:

- Wenn Ihr Hauptaugenmerk auf strikter Einhaltung von Emissionsvorschriften liegt: Priorisieren Sie Vakuumumfeldöfen, da das Unterdruckdesign die zuverlässigste physische Barriere gegen Schadstoffleckagen bietet.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Einfachheit liegt: Wählen Sie das Vakuumdesign ohne Rückgewinnung, um die Wartungs- und Umweltrisiken im Zusammenhang mit chemischen Rückgewinnungsanlagen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Produktkonsistenz liegt: Nutzen Sie die Vakuumtechnologie, um Oberflächenoxidation zu verhindern und eine präzise thermische Regelung zu gewährleisten.

Die Einführung der Vakuumumfeldtechnologie ist nicht nur ein Geräte-Upgrade; es ist ein Übergang zu einer selbsterhaltenden, saubereren Produktionsmethodik.

Zusammenfassungstabelle:

| Merkmal | Herkömmliche regenerative Koksöfen | Vakuumumfeldöfen |

|---|---|---|

| Betriebsdruck | Überdruck (drückt Gase nach außen) | Unterdruck (zieht Gase nach innen) |

| Leckagerisiko | Hoch; Gase entweichen durch strukturelle Lücken | Minimal; Schadstoffe sind physisch eingeschlossen |

| Chemische Rückgewinnung | Komplexe Rückgewinnungsinfrastruktur erforderlich | Vereinfachter Prozess ohne Rückgewinnung möglich |

| Oberflächenschutz | Anfällig für Oxidation und Entkohlung | Verhindert Oberflächenoxidation und -fehler |

| Thermische Regelung | Variabel/Schwankend | Hohe Präzision und Gleichmäßigkeit |

| Umweltbelastung | Risiko von Verschüttungen und Luftverschmutzung | Sauberere Produktion mit reduzierten Emissionen |

Revolutionieren Sie Ihren industriellen Prozess mit KINTEK

Sind Sie bereit, auf eine sauberere, effizientere Produktionsmethodik umzusteigen? Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Vakuumsysteme, darunter Muffel-, Rohr-, Dreh- und CVD-Öfen, die alle für Ihre einzigartigen Labor- oder Industrieanforderungen angepasst werden können. Unsere Vakuumtechnologie gewährleistet eine strenge Einhaltung von Emissionsvorschriften, eliminiert Risiken bei der Rückgewinnung gefährlicher Chemikalien und verhindert Materialdegradation durch präzise thermische Regelung.

Sind Sie bereit, auf eine selbsterhaltende, schadstofffreie Ofenlösung umzusteigen?

Kontaktieren Sie noch heute die KINTEK-Experten, um zu erfahren, wie unsere Hochtemperatur-Ofensysteme Ihre betriebliche Effizienz und ökologische Nachhaltigkeit verbessern können.

Visuelle Anleitung

Referenzen

- Viktoriia Ye. Khaustova, I.V. Shulga. Directions for the development of coke and non-coke metallurgy. DOI: 10.31081/1681-309x-2025-0-4-3-13

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Wie wird das Vakuum in einem Vakuumofen aufrechterhalten? Entdecken Sie die Geheimnisse für optimale Leistung

- Wie beeinflusst das Vakuum im Glühprozess das Ergebnis? Optimierung von Materialreinheit und Leistung

- Welche Komponenten werden beim Bau von Vakuumgraphitierungsöfen verwendet? Ein Leitfaden für Hochtemperaturleistung

- Was sind die Vorteile des Vakuumlötens gegenüber dem Schweißen? Bewahrung der Materialintegrität und Erzielung sauberer Verbindungen

- Welche Rolle spielen Vakuumöfen in der modernen Industrieproduktion? Unverzichtbar für die Herstellung hochreiner und hochleistungsfähiger Produkte

- Wie werden Vakuumglühöfen in der Solarzellenfertigung eingesetzt? Steigern Sie die Effizienz mit präziser Wärmebehandlung

- Was sind einige industrielle Anwendungen von Vakuumöfen? Erschließen Sie überlegene Materialleistung

- Was erzeugt die sauerstoffarme Umgebung in einem Vakuumofen? Entdecken Sie den Schlüssel zur oxidationsfreien Wärmebehandlung