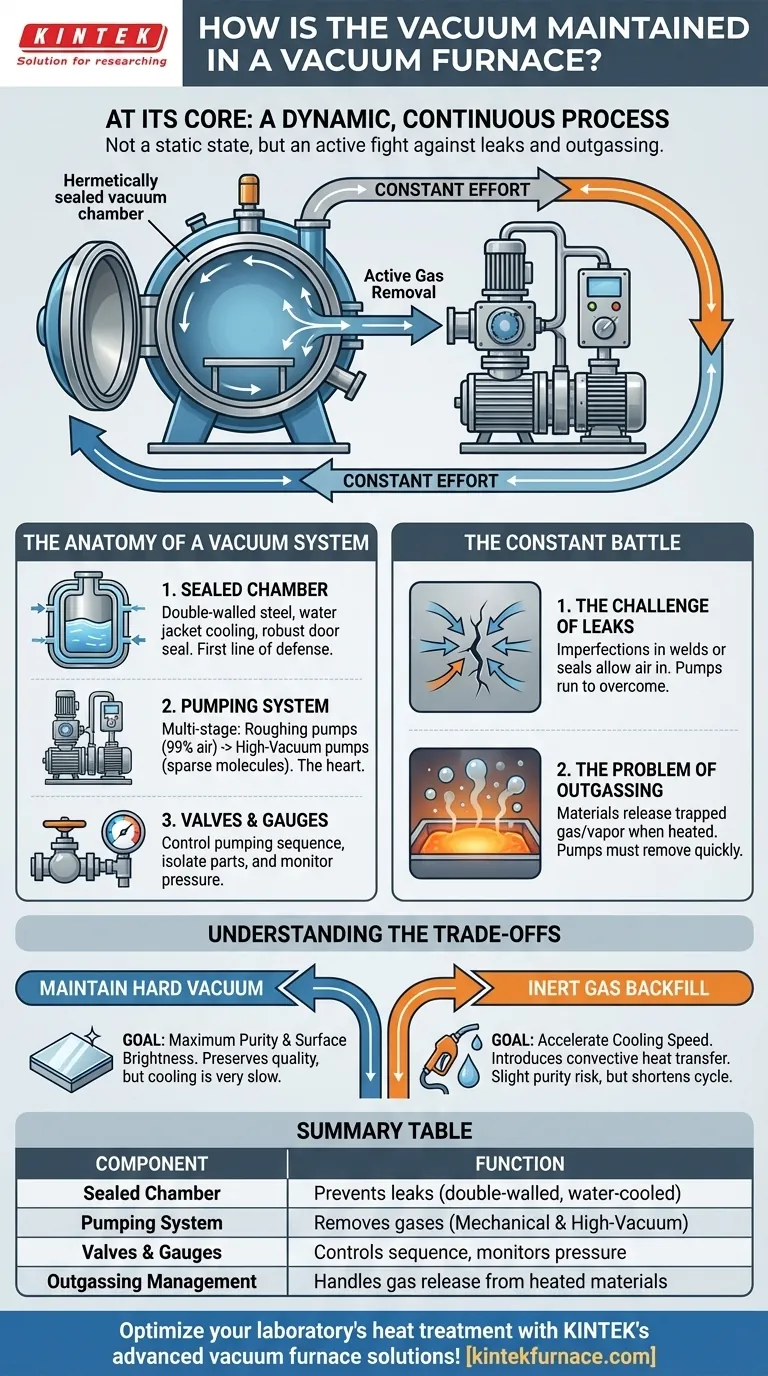

Im Wesentlichen hält ein Vakuumofen sein Vakuum durch einen dynamischen und kontinuierlichen Prozess aufrecht. Ein System leistungsstarker Vakuumpumpen entfernt aktiv Luft und andere Gase aus einer hermetisch abgedichteten Kammer, während die robuste Konstruktion des Ofens selbst verhindert, dass die Atmosphäre wieder eindringt. Dies ist kein einmaliges Ereignis, sondern eine ständige Anstrengung, jegliches Restgas oder neue Gase, die vom zu erhitzenden Material freigesetzt werden, zu neutralisieren.

Der Schlüssel ist zu verstehen, dass die Aufrechterhaltung eines Vakuums kein statischer Zustand, sondern ein aktiver Prozess ist. Er beruht auf einer Kombination aus einer physikalisch abgedichteten Kammer zur Minimierung von Leckagen und einem kontinuierlich arbeitenden Pumpsystem, um alle Gase zu entfernen, die vorhanden sind oder während des Heizzyklus freigesetzt werden.

Die Anatomie eines Vakuumsystems

Ein Vakuumofen ist mehr als nur ein heißer Kasten; er ist ein präzise konstruiertes System, bei dem jede Komponente eine entscheidende Rolle bei der Erzeugung und Aufrechterhaltung der Vakuumumgebung spielt.

Die abgedichtete Kammer: Die erste Verteidigungslinie

Der Prozess beginnt mit der physikalischen Integrität der Ofenkammer. Diese Kammer ist typischerweise ein doppelwandiges Gefäß, das aus hochfesten Stahlplatten geschweißt ist.

Diese Doppelwandkonstruktion dient oft als Wassermantel, der die Zirkulation von Kühlwasser ermöglicht. Dies verhindert eine Überhitzung der Außenwände und kritischen Dichtungen, was für die Aufrechterhaltung einer zuverlässigen Vakuumdichtung während des Hochtemperaturbetriebs unerlässlich ist.

Die Ofentür ist ein kritisches bewegliches Teil, das eine perfekte Abdichtung herstellen muss. Sie verwendet robuste Mechanismen, wie einen Zahnstangenantrieb, zusammen mit speziellen O-Ringen oder Dichtungen, um jederzeit einen luftdichten Verschluss zu gewährleisten.

Das Pumpsystem: Das Herzstück des Betriebs

Keine Kammer ist vollkommen leckagefrei, und Materialien geben beim Erhitzen Gas ab (ein Prozess, der als Ausgasung bezeichnet wird). Hier kommt das Vakuumpumpsystem ins Spiel. Es ist keine einzelne Pumpe, sondern eine Reihe von Pumpen, die in Stufen arbeiten.

- Mechanische & Vorpumpen: Diese werden oft als "Grobvakuumpumpen" bezeichnet. Sie leisten die anfängliche Schwerstarbeit und entfernen den Großteil (über 99 %) der Luft aus der Kammer, um sie vom atmosphärischen Druck auf ein niedriges Vakuum zu bringen.

- Hochvakuumpumpen: Sobald die Grobvakuumpumpen ihre Arbeit getan haben, übernimmt eine Hochvakuumpumpe. Dies sind typischerweise Diffusionspumpen oder Turbomolekularpumpen, die in der Lage sind, die verbleibenden spärlichen Moleküle zu entfernen, um sehr tiefe Vakua zu erreichen.

Dieses mehrstufige System ist notwendig, da verschiedene Pumpentechnologien in unterschiedlichen Druckbereichen effizient sind.

Ventile und Messgeräte: Steuerung und Messung

Das System wird durch eine Reihe von Vakuumventilen gesteuert, die verschiedene Teile des Systems isolieren und die Pumpsequenz kontrollieren.

Gleichzeitig überwachen Vakuummessgeräte (Manometer) ständig den Druck in der Kammer. Dies liefert das notwendige Feedback zur Steuerung der Pumpen und zur Sicherstellung der präzisen Einhaltung der Prozessparameter.

Der ständige Kampf um das Vakuum

Die Aufrechterhaltung eines Vakuums ist ein andauernder Kampf gegen zwei Hauptgegner: physikalische Leckagen und Gase, die vom Werkstück selbst freigesetzt werden.

Die Herausforderung der Leckagen

Selbst die kleinste Unvollkommenheit in einer Schweißnaht, einer Dichtung oder einer Armatur kann einen Leckweg für das Eindringen von Luft in den Ofen schaffen. Das Pumpsystem muss kontinuierlich laufen, um diese Leckagen zu überwinden und den Zieldruck aufrechtzuerhalten. Deshalb sind regelmäßige Wartung und Lecksuche für einen zuverlässigen Ofenbetrieb von entscheidender Bedeutung.

Das Problem der Ausgasung

Wenn Materialien, insbesondere Metalle und Keramiken, erhitzt werden, setzen sie eingeschlossene Gase und Dämpfe von ihrer Oberfläche und aus dem Inneren frei. Diese Ausgasung kann den Druck in der Kammer erheblich erhöhen.

Die Hochvakuumpumpen müssen über genügend Kapazität verfügen, um diese freigesetzten Gase so schnell wie möglich zu entfernen und so sicherzustellen, dass das Werkstück in einer sauberen, kontrollierten Umgebung verbleibt.

Die Kompromisse verstehen

Während ein tiefes Vakuum oft das Ziel ist, gibt es betriebliche Kompromisse zu berücksichtigen, insbesondere während der Kühlphase.

Reinheit vs. Kühlgeschwindigkeit

Die Aufrechterhaltung eines hohen Vakuums während des Kühlzyklus bewahrt die absolut beste Oberflächenqualität und Reinheit des Werkstücks. Ein Vakuum ist jedoch ein ausgezeichneter Isolator, was bedeutet, dass die Kühlung sehr langsam sein kann.

Die Rolle der Rückfüllung

Um den Kühlprozess zu beschleunigen, leiten einige Betriebe absichtlich eine kleine, kontrollierte Menge eines hochreinen Inertgases (wie Argon oder Stickstoff) zurück in die Kammer.

Dieses Gas dient als Medium für den konvektiven Wärmetransport, wodurch die Kühlung drastisch beschleunigt und die gesamte Zykluszeit verkürzt wird. Der Kompromiss ist ein geringes Risiko einer geringfügigen Oberflächenwechselwirkung mit dem Gas, aber für viele Anwendungen ist die eingesparte Zeit es wert. Diese Technik hilft auch, Verformungen in bestimmten Teilen zu verhindern.

Die richtige Wahl für Ihren Prozess treffen

Die Strategie zur Aufrechterhaltung eines Vakuums hängt vollständig von den metallurgischen Zielen für das Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Oberflächenhelligkeit liegt: Sie müssen während des gesamten Heiz- und Kühlzyklus ein tiefes und kontinuierliches Vakuum aufrechterhalten.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Zykluszeit und hoher Qualität liegt: Verwenden Sie während der Kühlphase eine Inertgasrückfüllung, um den Wärmetransport zu beschleunigen und Ihre Produktionszeit zu verkürzen.

- Wenn Sie eine schlechte Leistung beheben müssen: Beginnen Sie mit der Überprüfung der physikalischen Integrität Ihrer Kammerdichtungen und diagnostizieren Sie dann systematisch die Effizienz jeder Pumpe in Ihrem Vakuumsystem.

Letztendlich hängt die Leistung eines Vakuumofens von einem harmonisch zusammenwirkenden System ab, das den ständigen Kampf gegen den atmosphärischen Druck aktiv gewinnt.

Zusammenfassungstabelle:

| Komponente | Funktion |

|---|---|

| Abgedichtete Kammer | Verhindert Lufteintritt durch doppelwandigen Stahl und Wasserkühlung |

| Pumpsystem | Entfernt Gase mittels mechanischer und Hochvakuumpumpen |

| Ventile und Messgeräte | Steuert die Pumpsequenz und überwacht den Druck |

| Ausgasungsmanagement | Bewältigt die Gasfreisetzung von erhitzten Materialien |

Optimieren Sie die Wärmebehandlungsprozesse Ihres Labors mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturofenoptionen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme an. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und verbessert Effizienz und Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung