In der Solarzellenfertigung ist ein Vakuumglühofen ein wichtiges Werkzeug zur Wärmebehandlung von Siliziumwafern in einer kontrollierten, sauerstofffreien Umgebung. Dieser Prozess repariert grundlegend mikroskopische Schäden in der Kristallstruktur des Siliziums, die während der Herstellung entstehen. Durch die Behebung dieser Defekte verbessert das Glühen direkt die elektrischen Eigenschaften des Wafers, was zu einer Solarzelle mit höherer Umwandlungseffizienz und größerer Langzeitstabilität führt.

Der zentrale Zweck des Vakuumglühens besteht nicht darin, hinzuzufügen oder aufzubauen, sondern zu reparieren und zu veredeln. Herstellungsprozesse erzeugen zwangsläufig Unvollkommenheiten im Siliziumwafer; das Glühen liefert die kontrollierte thermische Energie, die zur Behebung dieser Fehler erforderlich ist, damit die fertige Solarzelle ihr maximales Leistungspotenzial erreichen kann.

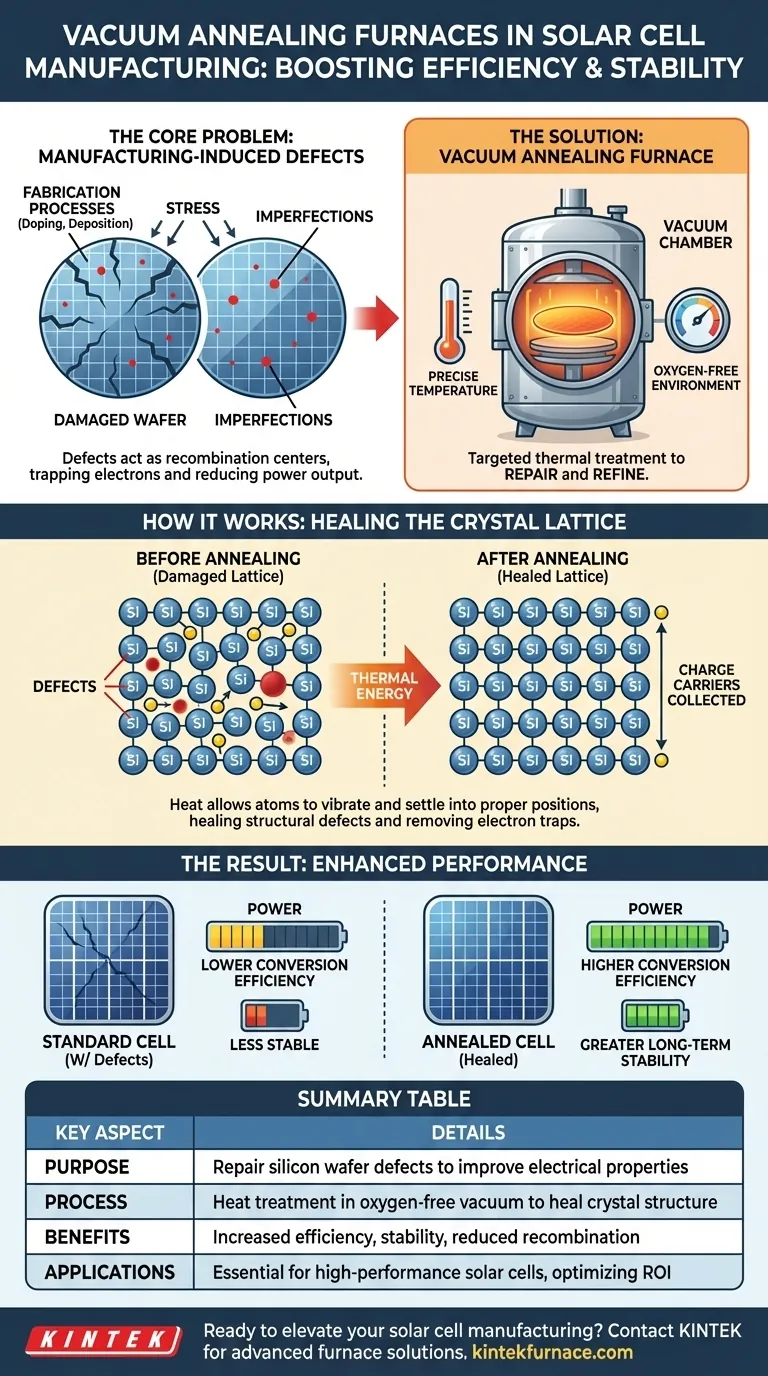

Das Kernproblem: Herstellungsbedingte Defekte

Um zu verstehen, warum das Glühen notwendig ist, müssen wir uns zunächst die Unvollkommenheiten ansehen, die in den früheren Phasen der Solarzellenproduktion entstehen.

Wie Defekte entstehen

Die für Solarzellen verwendeten Siliziumwafer durchlaufen mehrere aggressive Prozesse, wie Ionenimplantation (Dotierung) und die Abscheidung verschiedener Schichten.

Diese Schritte, obwohl unerlässlich, führen zu erheblichen Spannungen und erzeugen Punktdefekte, Versetzungen oder Verunreinigungen innerhalb des hochgeordneten Kristallgitters des Siliziums.

Die Auswirkungen von Defekten auf die Leistung

Jeder Defekt wirkt als "Rekombinationszentrum" – eine Falle, die Elektronen einfangen kann, die entstehen, wenn Sonnenlicht auf die Zelle trifft.

Wenn ein Elektron eingefangen wird, kann es nicht zum elektrischen Strom beitragen. Weit verbreitete Defekte erzeugen daher einen erheblichen Engpass, der die Gesamtleistung und Effizienz der Zelle stark reduziert.

Wie Vakuumglühen das Problem löst

Das Vakuumglühen ist eine gezielte thermische Behandlung, die speziell darauf ausgelegt ist, diese Schäden rückgängig zu machen und die Integrität des Siliziumkristalls wiederherzustellen.

Das Prinzip des Glühens

Der Prozess beinhaltet das Erhitzen des Wafers auf eine präzise Temperatur, typischerweise unterhalb des Schmelzpunkts von Silizium. Diese Wärme liefert thermische Energie an die Siliziumatome.

Diese Energie ermöglicht es den Atomen, zu vibrieren und sich leicht zu bewegen, wodurch sie in ihre richtigen, energiearmen Positionen im Kristallgitter zurückkehren können. Dies "heilt" effektiv die strukturellen Defekte.

Die entscheidende Rolle des Vakuums

Die Durchführung dieses Prozesses in einem Vakuum ist unerlässlich. Bei hohen Temperaturen reagiert Silizium stark mit Sauerstoff und anderen atmosphärischen Gasen.

Ein Vakuum verhindert, dass diese Verunreinigungen mit der Waferoberfläche reagieren, was sonst eine unerwünschte Oxidschicht bilden oder neue Verunreinigungen einführen würde, was den Zweck der Reparatur zunichtemachen würde.

Das Ergebnis: Erhöhte Effizienz und Stabilität

Nach der Reparatur des Kristallgitters gibt es weitaus weniger "Fallen", die Elektronen einfangen können. Mehr Ladungsträger können als elektrischer Strom gesammelt werden.

Dies führt direkt zu einem messbaren Anstieg der Umwandlungseffizienz der Solarzelle und gewährleistet eine zuverlässigere, stabilere Leistung über die Lebensdauer der Zelle.

Die Alternativen und Kompromisse verstehen

Das Vakuumglühen ist nur einer von mehreren Wärmebehandlungsschritten in der Solarzellenfertigung, jeder mit einem bestimmten Zweck.

Glühen vs. andere Ofenprozesse

Es ist wichtig, das Glühen von anderen Ofenanwendungen zu unterscheiden. CVD-Öfen (Chemical Vapor Deposition) werden verwendet, um neue Materialschichten auf dem Wafer abzuscheiden, wie z.B. Antireflexionsschichten. Atmosphärenöfen können für Prozesse wie das Sintern verwendet werden, das metallische Kontakte mit dem Silizium verbindet.

Im Gegensatz dazu ist das Glühen ein Veredelungsschritt. Sein alleiniger Zweck ist es, die Qualität des vorhandenen Siliziumwafers zu verbessern, nicht neue Materialien hinzuzufügen.

Die Kosten-Nutzen-Analyse

Das Hinzufügen eines Glühschritts erhöht die Komplexität, den Zeitaufwand und die Kosten der Fertigungslinie. Dies erfordert eine Kapitalinvestition in den Ofen und erhöht die Betriebskosten pro Wafer.

Für Hochleistungs-Solarzellen sind diese Kosten jedoch leicht zu rechtfertigen. Der signifikante Effizienzgewinn und der erhöhte Ertrag an erstklassigen Zellen amortisieren die anfänglichen Ausgaben.

Dieses Wissen anwenden

Die Entscheidung, einen Glühprozess zu implementieren oder zu optimieren, hängt vollständig von Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Zelleffizienz liegt: Ein sorgfältig kontrollierter Vakuumglühschritt ist unerlässlich, um Rekombinationsverluste zu minimieren und das volle elektrische Potenzial des Wafers auszuschöpfen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Produktionskosten liegt: Sie könnten niedrigere Temperaturen oder kürzere Glühzyklen untersuchen, die dennoch eine sinnvolle Effizienzsteigerung bewirken, ohne die Prozesszeit und den Energieverbrauch zu maximieren.

Letztendlich ist das Vakuumglühen das entscheidende Bindeglied, das einen physikalisch beanspruchten und unvollkommenen Wafer in ein hocheffizientes und stabiles Gerät zur Erzeugung sauberer Energie verwandelt.

Zusammenfassungstabelle:

| Schlüsselaspekt | Details |

|---|---|

| Zweck | Reparatur von Siliziumwaferdefekten aus der Fertigung zur Verbesserung der elektrischen Eigenschaften |

| Prozess | Wärmebehandlung in sauerstofffreiem Vakuum, um Kontaminationen zu verhindern und die Kristallstruktur zu heilen |

| Vorteile | Erhöhte Umwandlungseffizienz, höhere Stabilität, reduzierte Elektronenrekombination |

| Anwendungen | Unerlässlich für die Hochleistungs-Solarzellenproduktion, Optimierung von Ertrag und ROI |

Bereit, Ihre Solarzellenfertigung mit präziser Wärmebehandlung zu verbessern? Mit außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bietet KINTEK verschiedenen Laboratorien fortschrittliche Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Vakuumglühöfen Ihre Effizienz und Stabilität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität