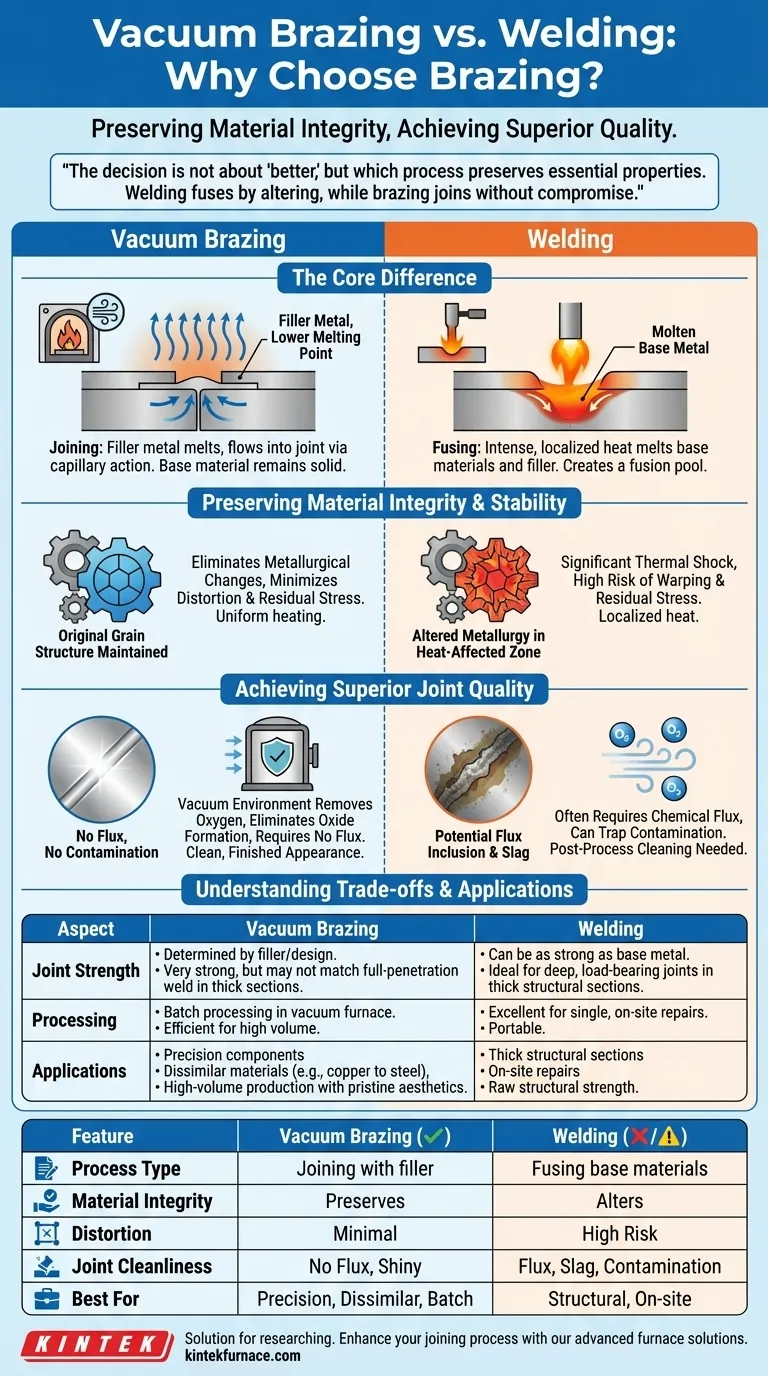

Bei der Wahl eines Fügeverfahrens besteht der Hauptunterschied zwischen Vakuumlöten und Schweißen nicht nur in der Technik, sondern in einer grundlegenden Philosophie, wie die Grundwerkstoffe behandelt werden. Während beim Schweißen Teile durch Zusammenschmelzen verbunden werden, werden sie beim Vakuumlöten mit einem Füllmetall bei niedrigerer Temperatur verbunden, wodurch die Integrität der Komponenten erhalten bleibt. Dies führt zu einer überlegenen Dimensionsstabilität, der Fähigkeit, ungleiche Materialien zu verbinden, und makellosen, sauberen Verbindungen ohne Verzug.

Bei der Entscheidung zwischen Vakuumlöten und Schweißen geht es nicht darum, was „besser“ ist, sondern welches Verfahren die wesentlichen Eigenschaften Ihrer Komponenten am besten erhält. Schweißen verschmilzt Teile, indem es ihre Struktur verändert, während Vakuumlöten sie ohne Kompromisse verbindet und ihre ursprüngliche Festigkeit und Abmessungen beibehält.

Der Kernunterschied: Fügen vs. Verschmelzen

Im Mittelpunkt dieses Vergleichs steht, wie jedes Verfahren eine Verbindung herstellt. Das Verständnis dieses Unterschieds ist der Schlüssel zur Auswahl der richtigen Methode für Ihre Anwendung.

Wie das Vakuumlöten funktioniert

Beim Vakuumlöten wird ein Füllmetall verwendet, dessen Schmelzpunkt niedriger ist als der der Grundkomponenten, um eine Verbindung herzustellen. Teile werden zusammengefügt, das Füllmetall wird aufgetragen, und die gesamte Baugruppe wird in einem Vakuumofen gleichmäßig erhitzt. Das Vakuum verhindert Oxidation, und das Füllmetall schmilzt und fließt durch Kapillarwirkung in die Verbindung und bildet beim Abkühlen eine starke, saubere Verbindung.

Wie das Schweißen funktioniert

Schweißen hingegen verwendet intensive, lokalisierte Hitze, um die Kanten der Grundwerkstoffe selbst zu schmelzen, oft zusammen mit einem Zusatzwerkstoff. Diese geschmolzene Metallmasse der Komponenten erstarrt und bildet die Verbindung. Dieser Prozess verändert die Metallurgie der Grundwerkstoffe in der wärmebeinflussten Zone grundlegend.

Bewahrung der Materialintegrität und Stabilität

Der größte Vorteil des Vakuumlötens liegt in seiner sanften, kontrollierten Natur, die die zu verbindenden Teile schützt.

Beseitigung metallurgischer Veränderungen

Da das Vakuumlöten unterhalb des Schmelzpunkts der Grundwerkstoffe erfolgt, verändert es deren inhärente Eigenschaften nicht. Die Kornstruktur, Härte und Festigkeit der Mutterkomponenten bleiben unverändert, was für präzisionsgefertigte oder wärmebehandelte Teile entscheidend ist.

Minimierung von Verzug und Eigenspannungen

Das langsame, gleichmäßige Erhitzen und Abkühlen im Ofen minimiert thermische Schocks und Eigenspannungen. Dies verhindert das Verziehen und die Verzerrung, die häufig mit der intensiven, lokalen Hitze des Schweißens verbunden sind, und gewährleistet so eine hohe Maßgenauigkeit der Endbaugruppe.

Erzielung überlegener Verbindungsqualität

Die Umgebung, in der die Verbindung hergestellt wird, hat einen tiefgreifenden Einfluss auf deren endgültige Qualität und Erscheinungsbild.

Die Rolle der Vakuumumgebung

Das Vakuum wirkt als ultimativer Schutzschild. Durch die Entfernung von Sauerstoff und anderen atmosphärischen Verunreinigungen wird die Bildung von Oxiden auf den Metalloberflächen verhindert. Dies stellt sicher, dass das Füllmetall sauber und effektiv mit den Grundwerkstoffen verbunden werden kann.

Kein Flussmittel, keine Kontamination

Herkömmliches Löten und Schweißen erfordern oft ein chemisches Flussmittel, um die Oberflächen zu reinigen und Oxidation zu verhindern. Dieses Flussmittel kann in der Verbindung eingeschlossen werden, was zu Korrosion und potenziellen Fehlerquellen führt. Vakuumlöten erfordert kein Flussmittel, wodurch dieses Risiko vollständig beseitigt wird und die Notwendigkeit einer Nachbehandlung entfällt.

Ein sauberes, fertiges Erscheinungsbild

Die Teile kommen mit hellen, glänzenden und sauberen Verbindungen aus einem Vakuumofen. Es gibt keinen Schlacke, Spritzer oder Verfärbungen zu entfernen, was den Arbeits- und Kostenaufwand für die Nachbearbeitung erheblich reduziert.

Die Abwägungen verstehen

Kein Verfahren ist universell überlegen. Die Anerkennung der Abwägungen ist unerlässlich, um eine fundierte Entscheidung zu treffen.

Verbindungsfestigkeit und Design

Eine ordnungsgemäß ausgeführte Schweißnaht kann eine Verbindung herstellen, die so stark ist wie das Grundmetall selbst. Die Festigkeit einer Lötverbindung wird durch das Füllmetall und die Konstruktion der Verbindung bestimmt (insbesondere die Spaltentoleranz und die Oberfläche). Obwohl sehr stark, erreicht sie möglicherweise nicht die Endfestigkeit einer Schweißnaht mit voller Durchdringung bei dicken, strukturellen Anwendungen.

Ausrüstung und Chargenverarbeitung

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar und eignen sich am besten für die Chargenverarbeitung. Dies ist für Hochvolumenproduktionsläufe sehr effizient, aber nicht praktikabel für einzelne Reparaturen vor Ort, wo ein tragbares Schweißgerät glänzt.

Kombination von Prozessen

Ein wesentlicher Effizienzvorteil des Vakuumlötens ist die Fähigkeit, mehrere thermische Prozesse zu kombinieren. Es ist möglich, Löten, Wärmebehandeln und Aushärten alle in einem einzigen, automatisierten Ofenzyklus durchzuführen, was in einer Produktionsumgebung enorme Zeit und Energie spart.

Die richtige Wahl für Ihre Anwendung treffen

Wählen Sie Ihr Verfahren basierend auf den nicht verhandelbaren Anforderungen Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf Präzision und empfindlichen Komponenten liegt: Vakuumlöten ist die definitive Wahl, um die Dimensionsstabilität zu erhalten und Materialschäden zu verhindern.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Materialien liegt (z. B. Kupfer mit Stahl oder Metall mit Keramik): Vakuumlöten ist eine der zuverlässigsten und effektivsten verfügbaren Methoden.

- Wenn Ihr Hauptaugenmerk auf roher Strukturfestigkeit bei dicken Abschnitten liegt: Schweißen ist oft die direktere und kostengünstigere Lösung für die Herstellung tiefer, tragender Verbindungen.

- Wenn Ihr Hauptaugenmerk auf der Serienfertigung mit tadelloser Ästhetik liegt: Die Effizienz und Sauberkeit des Vakuumlötens machen es ideal für die Herstellung wiederholbarer Teile in Fertigungsqualität.

Indem Sie diese Grundprinzipien verstehen, können Sie die Fügemethode sicher auswählen, die die Integrität und Absicht Ihres Designs schützt.

Zusammenfassungstabelle:

| Aspekt | Vakuumlöten | Schweißen |

|---|---|---|

| Prozesstyp | Fügen mit Füllmetall unterhalb des Basisschmelzpunkts | Verschmelzen durch Schmelzen der Grundmaterialien |

| Materialintegrität | Erhält die Kornstruktur und Eigenschaften | Verändert die Metallurgie in der wärmebeinflussten Zone |

| Verzug | Minimal durch gleichmäßiges Erhitzen | Hohes Risiko für Verformung und Eigenspannungen |

| Verbindungsreinheit | Kein Flussmittel, oxidfrei, glänzendes Finish | Kann Flussmittel erfordern, was zu Schlacke und Kontamination führt |

| Geeignete Anwendungen | Präzisionskomponenten, ungleiche Materialien, Serienfertigung | Dicke Strukturteile, Reparaturen vor Ort |

Bereit, Ihren Fügeprozess mit Präzision und Zuverlässigkeit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihr Labor zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefen-Customization-Fähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen genau zu erfüllen. Egal, ob Sie mit empfindlichen Komponenten oder ungleichen Materialien arbeiten, unsere Vakuumlötlösungen gewährleisten überlegene Verbindungsqualität und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte unterstützen und optimale Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung