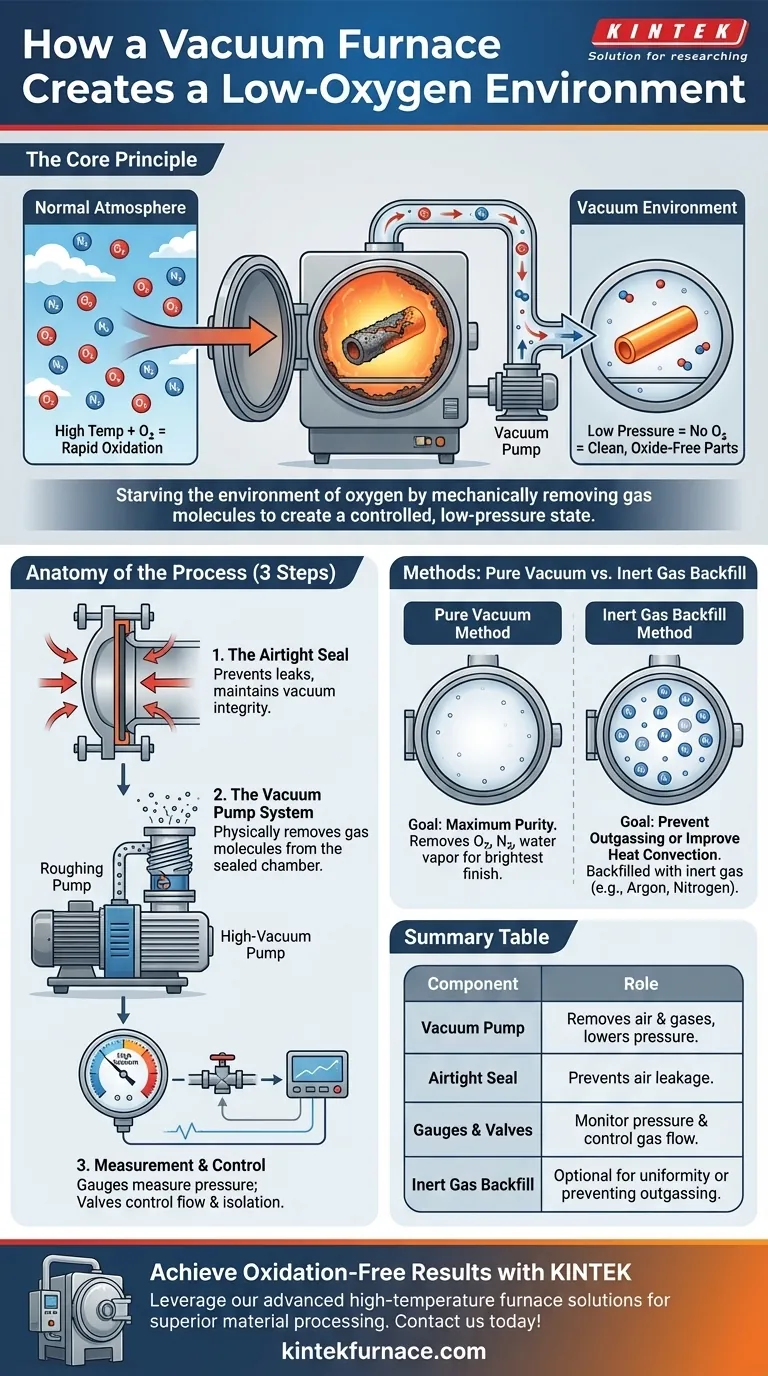

In einem Vakuumofen wird die sauerstoffarme Umgebung durch ein Vakuumsystem erzeugt, das Luft und andere Gase mechanisch aus einer abgedichteten Kammer entfernt. Eine leistungsstarke Vakuumpumpe fungiert als Herzstück dieses Systems, indem sie Moleküle evakuiert, um einen Druck weit unter dem normalen atmosphärischen Druck zu erreichen und so der Umgebung den für die Oxidation erforderlichen Sauerstoff zu entziehen.

Das Kernprinzip besteht nicht einfach darin, „Sauerstoff zu entfernen“, sondern eine kontrollierte Umgebung mit niedrigem Druck zu schaffen. Durch die drastische Reduzierung der Anzahl aller Gasmoleküle – einschließlich Sauerstoff – wird es dem System physikalisch unmöglich gemacht, unerwünschte chemische Reaktionen wie Oxidation während der Hochtemperaturverarbeitung stattfinden zu lassen.

Der Zweck: Warum eine sauerstoffarme Umgebung entscheidend ist

Hitze ist ein Katalysator für chemische Reaktionen. Wenn Metalle bei hohen Temperaturen in normaler Luft verarbeitet werden, verursacht der reichlich vorhandene Sauerstoff eine schnelle Oxidation, welche die Integrität des Materials beeinträchtigen kann.

Das Problem der Oxidation

Oxidation ist ein chemischer Prozess, bei dem ein Material, wie Metall, Elektronen verliert, wenn es mit Sauerstoff reagiert. Diese Reaktion bildet eine spröde Oxidschicht auf der Oberfläche.

Bei den hohen Temperaturen, die bei der Wärmebehandlung verwendet werden, beschleunigt sich dieser Prozess dramatisch, was das Endprodukt schwächt, sein Oberflächenfinish verändert und möglicherweise zu einem Versagen führen kann.

Wie ein Vakuum die Lösung bietet

Ein Vakuumofen löst dieses Problem, indem er den primären Reaktanten entfernt: Sauerstoff. Durch das Abpumpen der Luft aus einer abgedichteten Kammer wird die Dichte der Sauerstoffmoleküle unglaublich niedrig.

Da praktisch keine Sauerstoffmoleküle vorhanden sind, um mit der heißen Metalloberfläche zu interagieren, wird die Oxidation effektiv verhindert. Dies ermöglicht Prozesse wie das Glühen, Löten und Sintern, um saubere, helle und strukturell einwandfreie Teile herzustellen.

Aufbau des Vakuum-Erzeugungsprozesses

Die Erzeugung und Aufrechterhaltung dieser Umgebung erfordert mehr als nur eine Pumpe. Es handelt sich um ein koordiniertes System, bei dem jede Komponente eine entscheidende Rolle spielt.

Schritt 1: Die luftdichte Abdichtung

Bevor mit dem Pumpen begonnen wird, muss die Ofenkammer vollständig abgedichtet sein. Die leistungsstärkste Pumpe der Welt kann kein tiefes Vakuum erzeugen, wenn ständig Luft in die Kammer zurückströmt.

Diese Abdichtung wird durch hochwertige Flansche, Dichtungen und Klemmen aufrechterhalten, die sowohl hohen Temperaturen als auch Druckunterschieden standhalten.

Schritt 2: Das Vakuumpumpensystem

Die Vakuumpumpe ist der Motor des Systems. Sie entfernt physisch Gasmoleküle aus der abgedichteten Kammer und leitet sie in die Atmosphäre ab.

Industrieöfen verwenden oft ein mehrstufiges Pumpsystem – eine „Vorvakuumpumpe“ (Roughing Pump), um den Großteil der Luft zu entfernen, gefolgt von einer „Hochvakuumpumpe“ (wie einer Diffusions- oder Turbomolekularpumpe), um viel niedrigere Drücke zu erreichen.

Schritt 3: Messung und Steuerung

Ein Vakuumsystem ist ohne Messgeräte (Manometer) und Ventile unvollständig.

Manometer messen präzise den Druck in der Kammer und teilen dem Bediener die Qualität des Vakuums mit. Ventile steuern den Durchfluss und isolieren die Kammer von den Pumpen oder ermöglichen die kontrollierte Zufuhr anderer Gase.

Die Abwägungen verstehen: Reines Vakuum vs. Inertgas

Während ein tiefes Vakuum eine ideale sauerstoffarme Umgebung schafft, ist es nicht die einzige Methode. Manchmal profitiert ein Prozess von einer spezifischen, nicht reaktiven Atmosphäre.

Die reine Vakuummethode

Bei vielen Anwendungen ist das Erreichen des niedrigstmöglichen Drucks (ein „Tiefvakuum“) das Ziel. Dies bietet das höchste Maß an Reinheit, indem nicht nur Sauerstoff, sondern auch Stickstoff, Wasserdampf und andere potenzielle Verunreinigungen entfernt werden.

Die Inertgas-Nachfüllmethode

Bei dieser Technik wird die Kammer zunächst evakuiert, um die Luft zu entfernen. Anschließend wird die Kammer absichtlich mit einem hochreinen Inertgas, wie Argon oder Stickstoff, „nachgefüllt“ (Backfill).

Dadurch erhöht sich der Kammerdruck, aber die Umgebung bleibt frei von Sauerstoff. Dies wird oft getan, um eine bessere Wärmeübertragung für eine gleichmäßigere Erwärmung zu gewährleisten oder um einen Überdruck zu erzeugen, der die Verdampfung (Ausgasung) bestimmter Elemente aus der Metalllegierung selbst unterdrückt.

Anwendung auf Ihren Prozess

Das Verständnis dieser Prinzipien ermöglicht es Ihnen, die richtige Umgebung für Ihr spezifisches metallurgisches Ziel auszuwählen.

- Wenn Ihr Hauptaugenmerk auf maximaler Teilereinheit und einer hellen, oxidfreien Oberfläche liegt: Ein tiefes, reines Vakuum ist der effektivste Ansatz zur Entfernung aller reaktiven Verunreinigungen.

- Wenn Sie Legierungen mit flüchtigen Elementen (wie Zink in Messing) wärmebehandeln: Ein Inertgas-Nachfüllen nach dem anfänglichen Evakuieren hilft, einen Überdruck zu erzeugen, um zu verhindern, dass diese Elemente verdampfen.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Erwärmung komplexer Teile liegt: Eine Inertgasatmosphäre kann den Wärmetransfer durch Konvektion verbessern, was zu konsistenteren Ergebnissen führt als ein reines Vakuum.

Die Beherrschung der Vakuumumgebung gibt Ihnen direkte Kontrolle über die Endeigenschaften und die Qualität Ihrer Materialien.

Zusammenfassungstabelle:

| Komponente | Rolle bei der Erzeugung einer sauerstoffarmen Umgebung |

|---|---|

| Vakuumpumpe | Entfernt Luft und Gase, um einen niedrigen Druck zu erreichen und Sauerstoffmoleküle zu reduzieren. |

| Luftdichte Abdichtung | Verhindert das Eindringen von Luft und erhält die Vakuumintegrität in der Kammer. |

| Manometer und Ventile | Überwachen den Druck und steuern den Gasfluss für ein präzises Umgebungsmanagement. |

| Inertgas-Nachfüllung | Optionaler Schritt zum Befüllen mit nicht reaktiven Gasen wie Argon für eine bessere Wärmehomogenität. |

Bereit für oxidationsfreie Ergebnisse in Ihrem Labor? Bei KINTEK nutzen wir herausragende F&E- und hauseigene Fertigungskompetenzen, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme – wird durch starke Tiefenindividualisierungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Vakuumöfen Ihre Materialverarbeitung verbessern und überlegene Qualität liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität