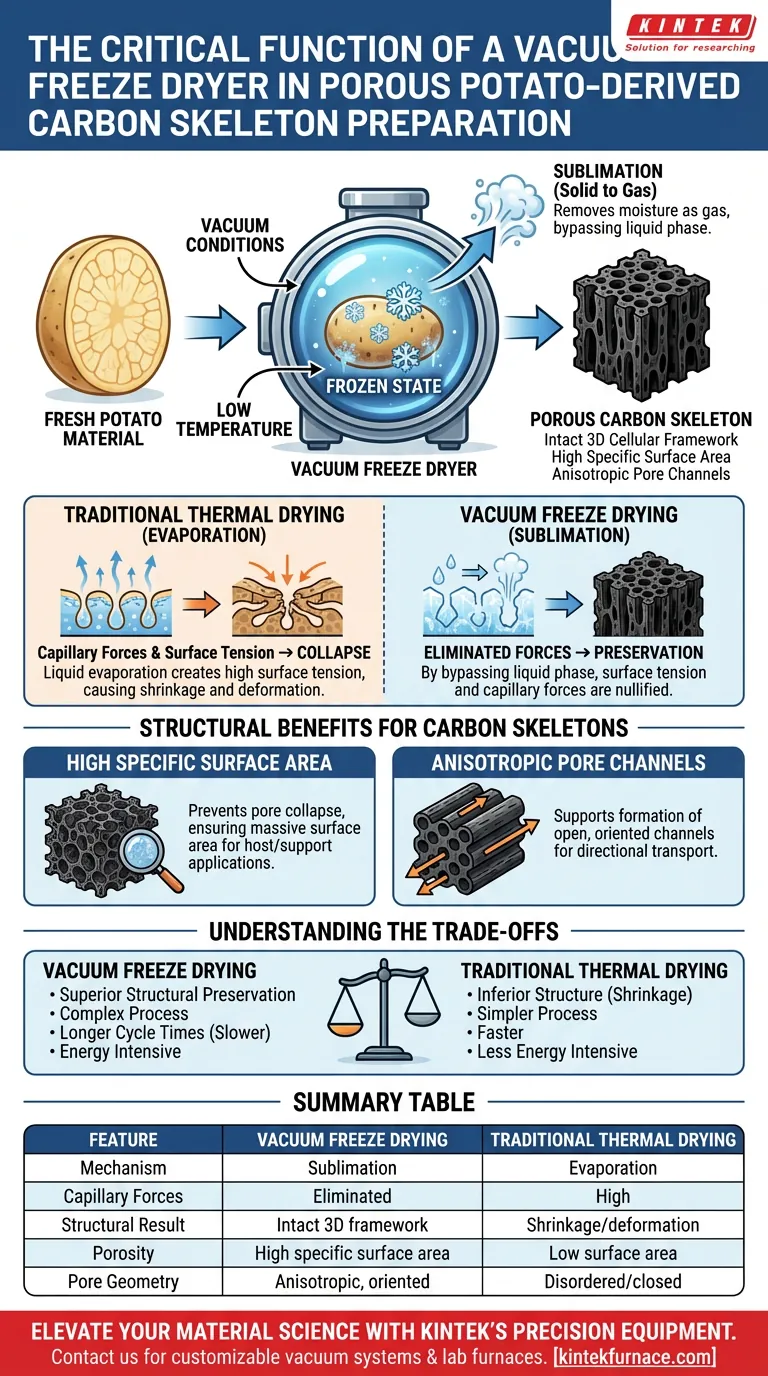

Die entscheidende Funktion eines Vakuum-Gefriertrockners besteht darin, Feuchtigkeit aus dem Kartoffelmaterial durch Sublimation zu entfernen und dadurch dessen komplexe dreidimensionale Zellstruktur zu erhalten. Im Gegensatz zur herkömmlichen thermischen Trocknung, die oft zu Schrumpfung und strukturellem Kollaps führt, bewahrt die Gefriertrocknung die Mikromorphologie des Materials und erzeugt ein robustes, poröses Kohlenstoffgerüst, das für fortschrittliche Anwendungen geeignet ist.

Durch die Umgehung der flüssigen Verdampfungsphase eliminiert die Vakuum-Gefriertrocknung Oberflächenspannung und Kapillarkräfte. Dies stellt sicher, dass das Kartoffel-Kohlenstoffgerüst eine hohe spezifische Oberfläche und anisotrope Porenkanäle beibehält und als effektive Trägermatrix für Phasenwechselmaterialien dient.

Der Mechanismus der Konservierung

Sublimation statt Verdampfung

Das bestimmende Merkmal eines Vakuum-Gefriertrockners ist seine Fähigkeit, Sublimation zu ermöglichen.

Bei diesem Prozess wird der Wassergehalt in der Kartoffel zunächst zu einem festen Zustand gefroren. Unter Vakuum wandelt sich dieses Eis direkt in Gas um und umgeht dabei vollständig die flüssige Phase.

Eliminierung von Oberflächenspannung

Die Hauptgefahr bei der herkömmlichen thermischen Trocknung ist die Entstehung von Oberflächenspannung.

Wenn flüssiges Wasser aus einem porösen Material verdampft, erzeugt die Oberflächenspannung starke Kapillarkräfte. Diese Kräfte ziehen die Porenwände nach innen und führen dazu, dass das empfindliche biologische Gerüst kollabiert oder schrumpft.

Schutz des 3D-Gerüsts

Da die Gefriertrocknung Feuchtigkeit als Gas und nicht als Flüssigkeit entfernt, werden Kapillarkräfte effektiv nullifiziert.

Dadurch bleibt die natürliche Zellstruktur der Kartoffel bei der Entfernung des Wassers intakt. Das Ergebnis ist ein starres, trockenes Gerüst, das das Volumen und die Geometrie des ursprünglichen gefrorenen Materials originalgetreu widerspiegelt.

Strukturelle Vorteile für Kohlenstoffgerüste

Hohe spezifische Oberfläche

Die Erhaltung der Mikromorphologie wirkt sich direkt auf die Leistung aus.

Durch die Verhinderung von Porenbeschädigung stellt der Gefriertrockner sicher, dass das endgültige Kohlenstoffmaterial eine riesige Oberfläche aufweist. Diese Eigenschaft ist unerlässlich, wenn das Gerüst als Wirt oder Trägerstruktur für andere aktive Materialien verwendet wird.

Anisotrope Porenkanäle

Der Gefriertrocknungsprozess unterstützt die Bildung anisotroper (richtungsabhängiger) Strukturen.

Die primäre Referenz besagt, dass dies zu offenen, orientierten Porenkanälen führt. Diese Kanäle sind entscheidend für Anwendungen, die eine gerichtete Wärmeleitfähigkeit oder einen gerichteten Flüssigkeitstransport innerhalb des Kohlenstoffgerüsts erfordern.

Kontrolle der Porenorientierung

Der Gefrierschritt vor der Sublimation spielt eine entscheidende Rolle bei der Strukturbestimmung.

Durch Anpassung der Gefrierrichtung kann die Bildung spezifischer, orientierter Porenarchitekturen induziert werden. Dies ermöglicht die Anpassung der internen Geometrie des Gerüsts an spezifische technische Anforderungen.

Verständnis der Kompromisse

Prozesskomplexität

Obwohl die Gefriertrocknung bei der Strukturerhaltung überlegen ist, ist sie naturgemäß komplexer als die thermische Trocknung.

Sie erfordert eine präzise Kontrolle sowohl der Gefriergeschwindigkeit als auch des Vakuumdrucks. Wenn das richtige Vakuumniveau nicht aufrechterhalten wird, kann Eis wieder zu Flüssigkeit schmelzen und schädliche Kapillarkräfte wieder einführen.

Zeit- und Energieintensität

Die Sublimation ist ein langsamerer Prozess als die Verdampfung.

Um die gewünschte strukturelle Integrität zu erreichen, ohne die Mikromorphologie zu beschädigen, sind die Zykluszeiten in der Regel länger. Dies macht den Prozess im Vergleich zur herkömmlichen Ofentrocknung ressourcenintensiver.

Die richtige Wahl für Ihr Ziel treffen

Bei der Entwicklung poröser Kohlenstoffmaterialien aus Biomasse bestimmt die Trocknungsmethode die endgültige Architektur.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Porosität liegt: Verwenden Sie Vakuum-Gefriertrocknung, um Kapillarkollaps zu verhindern und die spezifische Oberfläche zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der gerichteten Struktur liegt: Steuern Sie die anfängliche Gefrierrichtung vor der Vakuumphase, um orientierte, anisotrope Porenkanäle zu erzeugen.

Durch die Nutzung der Sublimation verwandeln Sie einen biologischen Vorläufer in ein Hochleistungs-Ingenieurgerüst, ohne dessen strukturelle Integrität zu beeinträchtigen.

Zusammenfassungstabelle:

| Merkmal | Vakuum-Gefriertrocknung | Herkömmliche thermische Trocknung |

|---|---|---|

| Mechanismus | Sublimation (Fest zu Gas) | Verdampfung (Flüssig zu Gas) |

| Kapillarkräfte | Eliminiert (Keine Oberflächenspannung) | Hoch (Verursacht strukturellen Kollaps) |

| Strukturelles Ergebnis | Intaktes 3D-Zellgerüst | Schrumpfung und Porendeformation |

| Porosität | Hohe spezifische Oberfläche | Geringe Oberfläche aufgrund von Kollaps |

| Porengeometrie | Anisotrope, orientierte Kanäle | Ungeordnete und geschlossene Poren |

Verbessern Sie Ihre Materialwissenschaftsforschung mit den Präzisionsgeräten von KINTEK. Unterstützt durch F&E und Fertigung auf Expertenniveau bietet KINTEK Hochleistungs-Vakuumsysteme und Hochtemperatur-Labröfen, einschließlich Muffel-, Röhren-, Rotations- und CVD-Systeme – alle individuell anpassbar für Ihre einzigartigen Biomasse-basierten Kohlenstoffprojekte. Kontaktieren Sie uns noch heute, um Ihre Labor-Trocknungs- und Karbonisierungsprozesse zu optimieren!

Visuelle Anleitung

Referenzen

- Yuan Jia, Yushi Liu. Recent advances in energy storage and applications of form‐stable phase change materials with recyclable skeleton. DOI: 10.1002/cnl2.117

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Wie tragen kontinuierliche Vakuumöfen zur Metallglühung und -härtung bei? Erzielen Sie überlegene metallurgische Reinheit

- Welchen Verdichtungsmechanismus führt das oszillierende Drucksintern ein? Nutzung von Scherkräften für h-BN-Keramiken

- Wie funktioniert ein moderner Drucksinterofen?Präzisionserwärmung und Druck für überlegene Materialien

- Welche Rolle spielt ein Vakuumtrockenschrank bei der Elektrodenvorbereitung? Optimierung der Leistung und Haftung von Lithium-Ionen-Batterien

- Wie optimieren maßgeschneiderte Vakuumöfen den Produktionsprozess? Steigerung von Effizienz & Qualität

- Wie reduziert ein Vakuum oder eine Schutzatmosphäre die Oxidation von Schmelzmetallen? Vermeidung von Oxideinschlüssen für festere Metalle

- Welche Arten von Glühbedürfnissen kann ein Vakuumglühfurnace erfüllen? Erreichen Sie Reinheit und Präzision bei der Wärmebehandlung

- Welche Kühlgase werden für unterschiedliche Materialien bei der Vakuumwärmebehandlung empfohlen? Optimieren Sie Ihren Abschreckprozess