Bei der Vakuumwärmebehandlung wird die Wahl des Kühlgases durch die chemische Reaktivität des Materials bei hohen Temperaturen bestimmt. Das richtige Gas gewährleistet eine schnelle Abkühlung, um die gewünschte metallurgische Struktur zu erreichen, ohne schädliche Oberflächenreaktionen hervorzurufen. Für die meisten Stähle ist hochreiner Stickstoff der Standard, während für reaktive Metalle wie Titanlegierungen die Verwendung eines absolut inerten Gases wie Argon zwingend erforderlich ist, um Versprödung zu verhindern.

Die zentrale Herausforderung beim Vakuumabschrecken besteht darin, die Abkühlgeschwindigkeit mit der chemischen Inertheit in Einklang zu bringen. Ihre Gasauswahl muss schnell Wärme abführen, um die erforderliche Härte und Mikrostruktur zu erreichen, während sie gleichzeitig bei erhöhten Temperaturen nicht mit der spezifischen zu behandelnden Legierung reagiert.

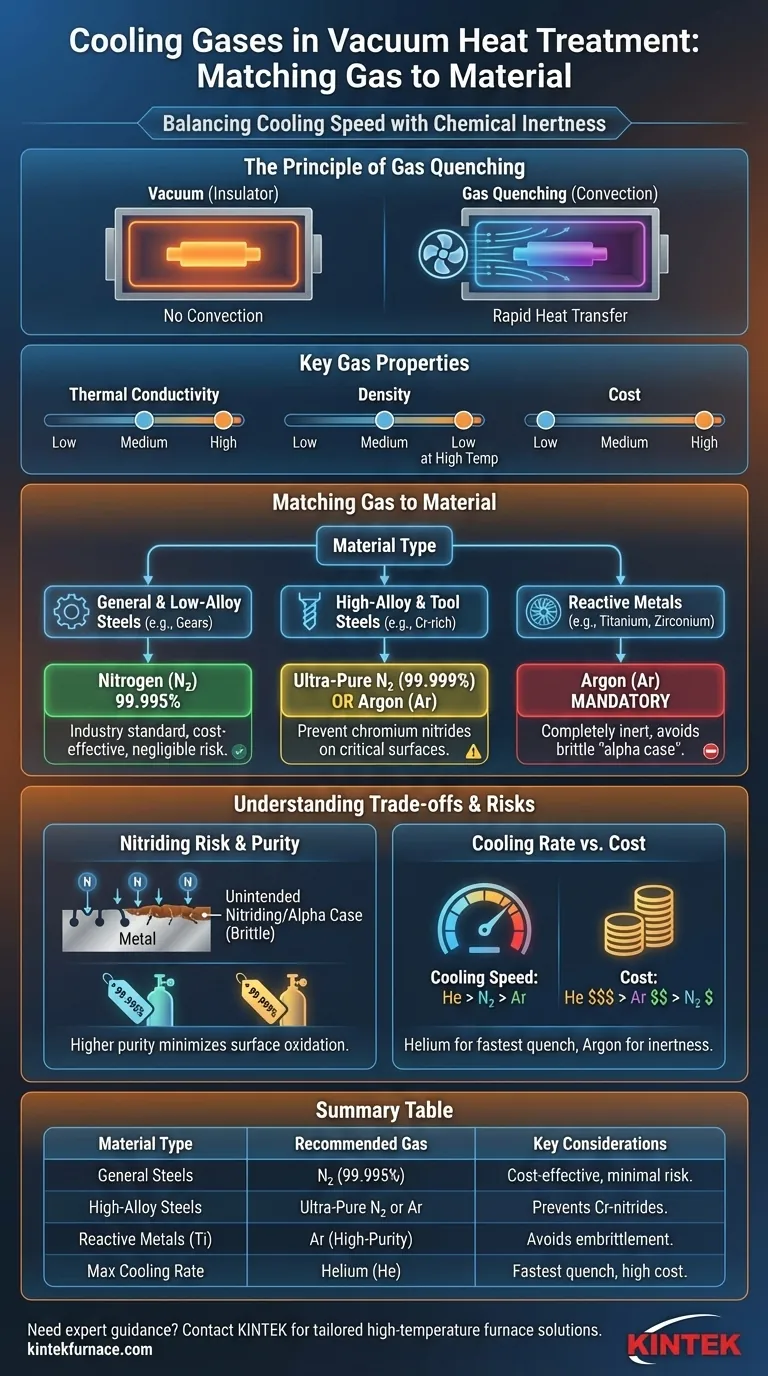

Das Prinzip der Gasabschreckung

Warum ein Gas notwendig ist

Ein verbreiteter Irrtum ist, dass das Vakuum selbst die Kühlung bewirkt. Tatsächlich ist ein Vakuum ein ausgezeichneter Isolator, der den Wärmeaustausch durch Konvektion unmöglich macht und die Strahlung bei niedrigeren Temperaturen ineffizient macht.

Um die schnelle Abkühlung (Abschrecken) zu erreichen, die zur Bildung spezifischer Mikrostrukturen wie Martensit in Stahl erforderlich ist, wird ein inertes oder nicht reaktives Gas unter hohem Druck (typischerweise 2 bis 20 bar) eingeleitet. Ein leistungsstarker Lüfter zirkuliert dieses Gas und ermöglicht so einen schnellen und gleichmäßigen konvektiven Wärmetransport von den heißen Bauteilen.

Wichtige Eigenschaften von Abschreckgasen

Die Wahl zwischen den Gasen hängt von einigen Schlüsseleigenschaften ab:

- Wärmeleitfähigkeit: Wie effektiv ein Gas Wärme aufnehmen und übertragen kann. Helium ist das leitfähigste, gefolgt von Stickstoff, wobei Argon die geringste Leitfähigkeit der gängigen Optionen aufweist.

- Dichte: Dichtere Gase wie Argon erfordern mehr Lüfterleistung, um bei gleicher Geschwindigkeit zirkuliert zu werden, als leichtere Gase wie Stickstoff oder Helium.

- Chemische Reaktivität: Dies ist der kritischste Faktor. Obwohl Stickstoff weitgehend inert ist, kann er bei hohen Temperaturen mit bestimmten Elementen reagieren. Argon und Helium sind absolut inert und reagieren mit keinem Material.

- Kosten: Stickstoff ist am wirtschaftlichsten, Argon ist mäßig teuer und Helium ist ein Premium-Gas mit hohen Kosten.

Das Gas auf das Material abstimmen

Für allgemeine Stähle und niedriglegierte Stähle

Stickstoff (N₂) mit einer Reinheit von 99,995 % oder höher ist der Industriestandard für diese Materialien.

Er bietet eine gute Balance zwischen Kühlleistung und Kosteneffizienz. Für die überwiegende Mehrheit der Stähle ist das Risiko der Bildung unerwünschter Nitride während der schnellen Abkühlphase vernachlässigbar.

Für hochlegierte Stähle und Werkzeugstähle

Bei Stählen mit hohen Konzentrationen an Legierungselementen wie Chrom (Cr) wird die Wahl differenzierter.

Diese Elemente können eine hohe Affinität zu Stickstoff haben und potenziell Chromnitride auf der Oberfläche bilden. Um dies zu mildern, wird entweder ultrahochreiner Stickstoff (99,999 %) verwendet, um Verunreinigungen zu reduzieren, oder es wird auf Argon (Ar) umgestiegen, wenn es sich um kritische Komponenten handelt, bei denen keine Oberflächenreaktion toleriert werden kann.

Für reaktive und Nichteisenmetalle

Diese Kategorie umfasst Materialien wie Titan (Ti), Zirkonium (Zr) und bestimmte hochlegierte Aluminiumlegierungen.

Die Verwendung von Stickstoff für diese Materialien ist strengstens untersagt. Titan zum Beispiel reagiert bei Abschrecktemperaturen leicht mit Stickstoff und bildet eine harte, spröde Oberflächenschicht, bekannt als „Alpha-Case“, die die mechanischen Eigenschaften der Komponente, insbesondere die Ermüdungslebensdauer, stark beeinträchtigt.

Für diese reaktiven Metalle ist hochwertiges Argon (Ar) zwingend erforderlich, da es vollständig inert ist.

Verständnis der Kompromisse und Risiken

Die Gefahr der unbeabsichtigten Nitrierung

Das Hauptrisiko bei der Verwendung des falschen Gases ist die Nitrierung. Dies tritt auf, wenn Stickstoffatome aus dem Abschreckgas in die Oberfläche des Metalls diffundieren und harte, spröde Nitridverbindungen bilden.

Diese unbeabsichtigte Oberflächenschicht kann zu vorzeitigen Rissen, verringerter Duktilität und katastrophalem Versagen unter Last führen. Genau deshalb ist Argon für reaktive Metalle unerlässlich.

Abkühlrate im Vergleich zu den Kosten

Ihre Wahl wirkt sich direkt auf die Abkühlraten aus. Unter der Annahme, dass alle anderen Faktoren (Druck, Lüftergeschwindigkeit) gleich sind, bietet Helium das schnellste Abschrecken, gefolgt von Stickstoff und dann Argon.

Diese Leistung hat jedoch ihren Preis. Die extremen Kosten für Helium reservieren es für Anwendungen, bei denen die maximale Abschreckgeschwindigkeit die einzige Priorität ist, wie z. B. das Abschrecken extrem großer Querschnitte. Stickstoff bietet das beste Gesamtpreis-Leistungs-Verhältnis, während Argon wegen seiner Inertheit gewählt wird, wobei der Kompromiss eine etwas langsamere Abkühlrate darstellt.

Die Rolle der Gasreinheit

Der Reinheitsprozentsatz (z. B. 99,995 %) ist entscheidend, da er den Gehalt an Verunreinigungen wie Sauerstoff (O₂) und Wasserdampf (H₂O) bestimmt.

Selbst winzige Mengen dieser Verunreinigungen können zu Oberflächenoxidation an den heißen Teilen führen und die Oberflächengüte und -integrität beeinträchtigen. Die Verwendung eines reineren Gases minimiert dieses Risiko und gewährleistet eine saubere, helle Oberfläche, was einer der Hauptvorteile der Vakuumwärmebehandlung ist.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte auf den metallurgischen Anforderungen des Materials basieren, das Sie verarbeiten.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Behandlung allgemeiner Stähle liegt: Hochreiner Stickstoff (99,995 %) ist der Industriestandard und bietet die beste Balance zwischen Leistung und Kosten.

- Wenn Sie hochlegierte oder empfindliche Werkzeugstähle behandeln: Verwenden Sie ultrahochreinen Stickstoff (99,999 %) oder steigen Sie auf Argon um, um jegliches Risiko der Nitridbildung auf kritischen Oberflächen auszuschließen.

- Wenn Sie reaktive Materialien wie Titan oder Zirkonium verarbeiten: Sie müssen hochreines Argon verwenden, um eine katastrophale Oberflächenversprödung zu verhindern.

- Wenn die absolut höchste Abkühlrate nicht verhandelbar ist: Hochdruckhelium ist das effektivste Abschreckgas, aber seine hohen Kosten müssen durch die Anforderungen der Anwendung gerechtfertigt sein.

Die Wahl des richtigen Abschreckgases ist grundlegend, um die metallurgische Integrität und Leistung der Endkomponente zu gewährleisten.

Zusammenfassungstabelle:

| Materialtyp | Empfohlenes Gas | Wichtige Überlegungen |

|---|---|---|

| Allgemeine und niedriglegierte Stähle | Hochreiner Stickstoff (99,995 %) | Kosteneffizient, minimales Nitridrisiko |

| Hochlegierte und Werkzeugstähle | Ultrahochreiner Stickstoff (99,999 %) oder Argon | Verhindert die Bildung von Chromnitriden |

| Reaktive Metalle (z. B. Titan) | Hochreines Argon | Vermeidet Versprödung durch Alpha-Case |

| Anwendungen mit maximaler Abkühlrate | Helium | Schnellstes Abschrecken, hohe Kosten |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Kühlgases für Ihre Vakuumwärmebehandlung? Bei KINTEK nutzen wir außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, was Ihnen hilft, optimale metallurgische Ergebnisse zu erzielen und kostspielige Fehler zu vermeiden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision