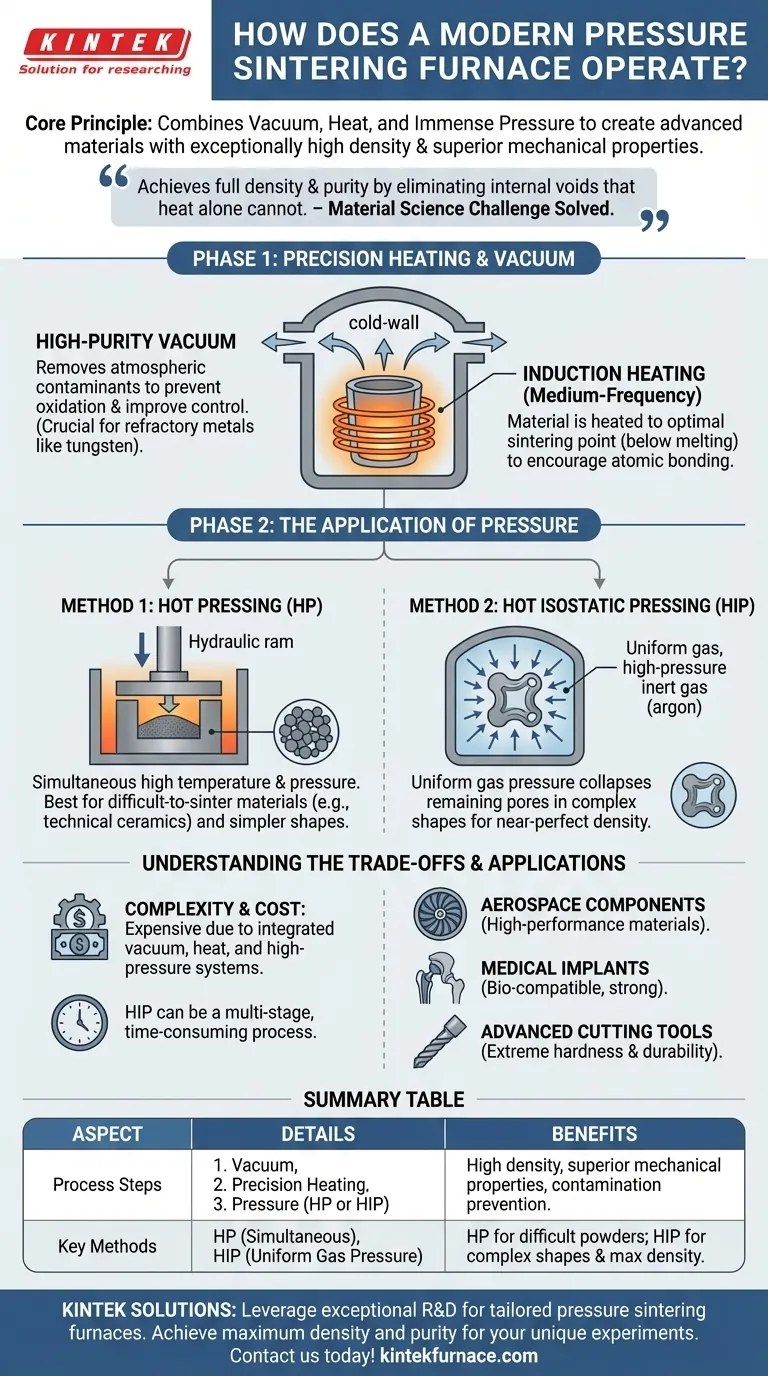

Moderne Drucksinteröfen sind fortschrittliche Systeme, die für die Verarbeitung von Materialien bei hohen Temperaturen unter kontrollierten Druck- und Vakuumbedingungen ausgelegt sind.Diese Öfen integrieren mehrere Teilsysteme, um ein präzises Sintern zu erreichen, bei dem die Materialien unter ihren Schmelzpunkt erhitzt werden, um die Partikel zu verbinden und die Dichte zu erhöhen.Zu den Schlüsselkomponenten gehören Heizsysteme, Vakuumsysteme, Pressmechanismen und Steuereinheiten, die zusammenarbeiten, um eine gleichmäßige Erwärmung, Druckanwendung und Prozesseffizienz zu gewährleisten.Solche Öfen sind in der Forschung und in der Industrie weit verbreitet, z. B. in der Dentalkeramik und bei der Aufbereitung moderner Materialien.

Die wichtigsten Punkte erklärt:

-

Kaltwandkonstruktion und Vakuumumgebung

- Moderne Drucksinteröfen verwenden eine Kaltwandkonstruktion, bei der die Heizelemente von der Außenstruktur isoliert sind, um den Wärmeverlust zu minimieren.

- Die Materialien werden im Vakuum gesintert, um Oxidation und Verunreinigung zu verhindern und hochreine Ergebnisse zu gewährleisten.

- Das Vakuumsystem entfernt Luft und Gase und schafft so eine inerte Atmosphäre, die für empfindliche Materialien wie die in dentalen Sinteröfen Anwendungen.

-

Heizsystem und Temperaturregelung

- Der Ofen kann Temperaturen von bis zu 1700°C mit Heizelementen (z. B. aus Graphit oder MoSi₂), die eine gleichmäßige Wärmeverteilung gewährleisten.

- Hochentwickelte Isolierung und Temperatursensoren sorgen für präzise Wärmeprofile und eliminieren Gradienten, die die Materialeigenschaften beeinträchtigen könnten.

- Schnelle Erhitzungsmethoden, wie Entladungsplasmasintern verwenden ionisiertes Gas, um ultrahohe Temperaturen (4000-10999°C) für spezielle Anwendungen zu erreichen.

-

Mechanismen der Druckanwendung

- Der Druck wird über hydraulische oder mechanische Pressensysteme ausgeübt, die die Materialien während des Sinterns verdichten, um die Dichte und Festigkeit zu erhöhen.

- Der Druck kann je nach Materialanforderungen in Öl oder unter Druck stehendem Gas (z. B. Argon oder Stickstoff) ausgeübt werden.

- Die Integration von hydraulischer Systeme sorgt für eine kontrollierte Krafteinleitung, die für die Erzielung gleichmäßiger Ergebnisse entscheidend ist.

-

Wichtige Subsysteme und ihre Aufgaben

- Vakuum-System:Hält die Niederdruckbedingungen für ein kontaminationsfreies Sintern aufrecht.

- Aufblas-System:Einleiten von Inertgasen, wenn dies für bestimmte Materialreaktionen erforderlich ist.

- Wasser-Kühlsystem:Verhindert die Überhitzung der Ofenkomponenten und gewährleistet die Betriebssicherheit.

- Kontrollsystem:Automatisiert Temperatur-, Druck- und Zeitparameter für wiederholbare Prozesse.

-

Anwendungen und Vorteile

- Verwendet in Dentalkeramik Werkstoffe für die Luft- und Raumfahrt und hochentwickelte Verbundwerkstoffe aufgrund ihrer Fähigkeit, dichte, hochfeste Komponenten herzustellen.

- Schnellere Sinterzyklen im Vergleich zu herkömmlichen Öfen, wodurch die Produktionseffizienz verbessert wird.

- Gleichmäßige Erwärmung und Druckanwendung führen zu hervorragenden mechanischen Eigenschaften der Endprodukte.

Durch die Kombination dieser Technologien bieten moderne Drucksinteröfen Präzision, Effizienz und Vielseitigkeit, was sie sowohl in der Forschung als auch in der Industrie unverzichtbar macht.Haben Sie schon darüber nachgedacht, wie sich diese Systeme mit Fortschritten in der Automatisierung und der Materialwissenschaft weiterentwickeln könnten?

Zusammenfassende Tabelle:

| Funktion | Funktion |

|---|---|

| Cold-Wall-Design | Minimiert den Wärmeverlust und isoliert die Heizelemente für mehr Effizienz. |

| Vakuum-Umgebung | Verhindert Oxidation und gewährleistet hochreine Sinterung. |

| Heizsystem | Erreicht bis zu 1700°C (oder 4000-10999°C für Plasmasintern), gleichmäßige Hitze. |

| Druckanwendung | Hydraulische/mechanische Pressen erhöhen die Materialdichte und -festigkeit. |

| Wichtige Teilsysteme | Vakuum-, Aufblas-, Kühl- und Steuersysteme für einen präzisen Betrieb. |

| Anwendungen | Dentalkeramik, Werkstoffe für die Luft- und Raumfahrt, moderne Verbundwerkstoffe. |

Rüsten Sie Ihr Labor mit Präzisionssintertechnologie auf! Dank hervorragender Forschung und Entwicklung und eigener Fertigung bietet KINTEK fortschrittliche Hochtemperatur-Sinterlösungen, die auf Ihre Bedürfnisse zugeschnitten sind.Unsere Drucksinteröfen, Vakuumsysteme und kundenspezifischen CVD/PECVD-Anlagen gewährleisten eine kontaminationsfreie Verarbeitung von Materialien mit hoher Dichte.Ganz gleich, ob Sie in der Dentalkeramik, der Luft- und Raumfahrt oder der Materialforschung tätig sind, unsere umfassenden Anpassungsmöglichkeiten können Ihre Anforderungen genau erfüllen. Kontaktieren Sie uns noch heute um zu besprechen, wie wir Ihre Sinterprozesse verbessern können!

Produkte, nach denen Sie suchen könnten:

Entdecken Sie kundenspezifische CVD-Röhrenöfen für fortschrittliche Materialabscheidung Entdecken Sie Hochvakuum-Beobachtungsfenster für die Prozessüberwachung in Echtzeit Shop Vakuum-Heißpressöfen für Hochdruck-Sinteranwendungen Finden Sie langlebige Edelstahl-Vakuumventile für eine zuverlässige Systemsteuerung

Visuelle Anleitung

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was ist das Funktionsprinzip eines Vakuumröhrenofens? Beherrschen Sie die präzise Hochtemperaturverarbeitung

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Wartung

- Welche Materialien werden für die Rohre in einem Hochtemperatur-Rohrofen verwendet? Wählen Sie das richtige Rohr für Ihr Labor

- Was ist die Hauptfunktion von hochreinen Quarz-Vakuumröhren? Beherrschen Sie die Synthese von Sb-Te-Legierungen durch präzise Isolierung

- Welche Bedeutung haben Porzellanöfen in der akademischen und wissenschaftlichen Forschung? Entfesseln Sie Innovationen mit präziser Hochtemperaturkontrolle