Im Grunde genommen ist ein Vakuumglühfurnace darauf ausgelegt, jeden Glühbedarf zu decken, bei dem die Oberflächenchemie und Materialreinheit von größter Bedeutung sind. Er glänzt bei gängigen Prozessen wie der Spannungsarmglühung und der Rekristallisationsglühung, aber sein wahrer Wert liegt in der Durchführung dieser Aufgaben in einer hochkontrollierten, inerten Umgebung, die Oxidation und andere Oberflächenkontaminationen verhindert.

Der grundlegende Zweck der Verwendung eines Vakuumofens zum Glühen besteht nicht nur darin, ein Material weicher zu machen, sondern dies zu tun, ohne seine Oberfläche zu verändern. Dies garantiert ein makelloses, helles Finish und bewahrt die inhärenten Eigenschaften des Materials, ein Ergebnis, das mit herkömmlichen atmosphärischen Öfen oft nicht erreichbar ist.

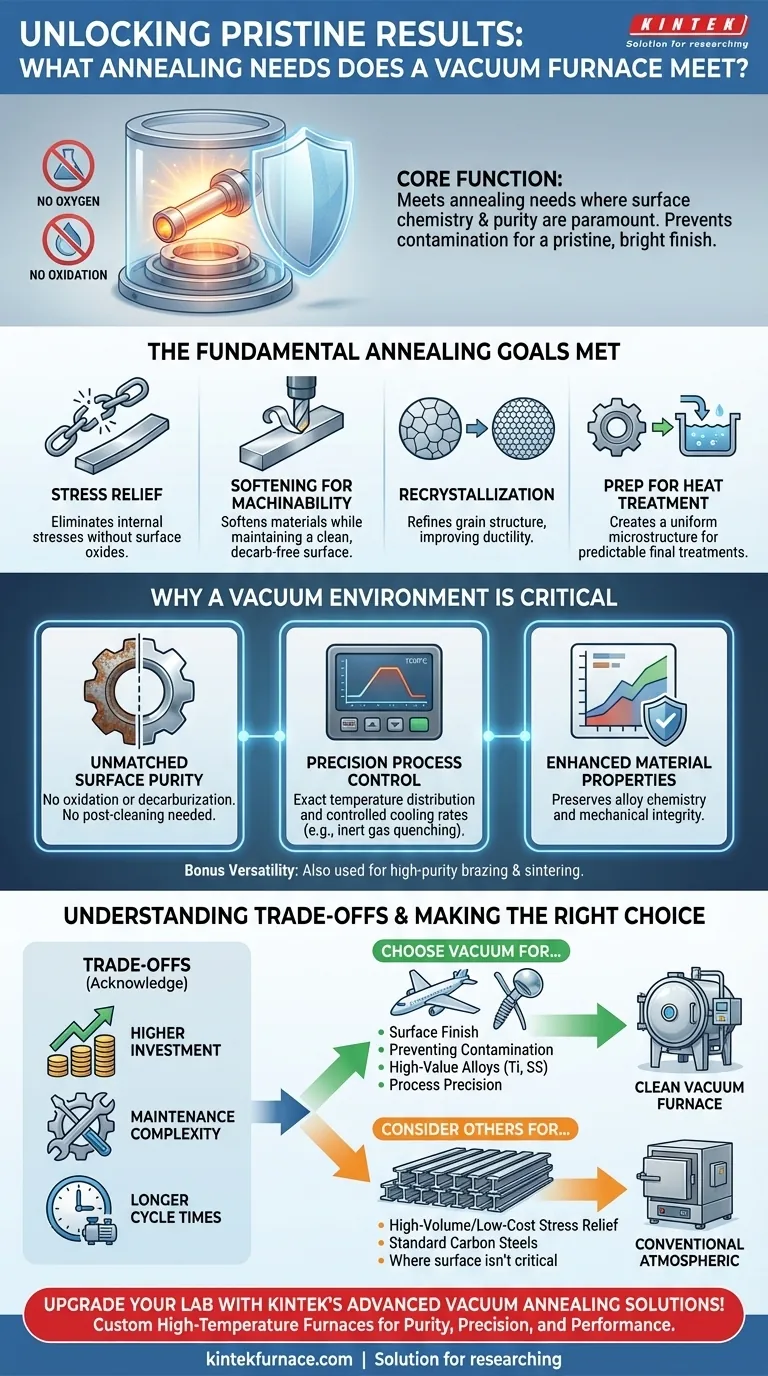

Die grundlegenden Glühziele, die von einem Vakuumofen erreicht werden

Ein Vakuumofen erreicht die primären Ziele des Glühens mit überlegener Kontrolle und Sauberkeit. Er adressiert die strukturellen und mechanischen Bedürfnisse eines Werkstücks auf fundamentaler Ebene.

Beseitigung innerer Spannungen (Spannungsarmglühen)

Eine Schlüsselfunktion ist die Entlastung von Restspannungen, die durch Herstellungsprozesse wie Gießen, Schmieden, Schweißen oder Bearbeiten induziert werden. Durch das Erhitzen des Materials im Vakuum werden diese Spannungen neutralisiert, ohne dass sich Oberflächenoxide bilden, wodurch zukünftige Verformungen oder Rissbildung verhindert werden.

Materialerweichung für die Bearbeitbarkeit

Der Glühprozess macht Werkstücke weicher und erleichtert das Schneiden, Formen oder Bearbeiten. Ein Vakuumofen führt diese Erweichung durch, während sichergestellt wird, dass die Materialoberfläche sauber und frei von Entkohlung bleibt, was für nachfolgende Verarbeitungsschritte entscheidend ist.

Verfeinerung der Kornstruktur (Rekristallisation)

Bei kaltverformten Materialien erleichtert das Vakuumglühen die Rekristallisation. Dieser Prozess verfeinert die Kornstruktur des Materials und verbessert die Duktilität sowie die allgemeinen mechanischen Eigenschaften, um spezifische Leistungsanforderungen zu erfüllen.

Vorbereitung für die nachfolgende Wärmebehandlung

Das Glühen ist oft ein vorbereitender Schritt für abschließende Wärmebehandlungen wie Härten und Vergüten. Ein Vakuumofen erzeugt eine ideale, gleichmäßige Mikrostruktur und stellt sicher, dass das Material auf diese letzten, kritischen Behandlungen vorhersehbar und konsistent reagiert.

Warum eine Vakuumumgebung entscheidend ist

Die Entscheidung für einen Vakuumofen wird durch die erheblichen Vorteile bestimmt, die die Vakuumumgebung selbst gegenüber einer Standardatmosphäre bietet. Diese Vorteile sind direkt mit dem Fehlen von Sauerstoff und anderen reaktiven Gasen verbunden.

Unübertroffene Oberflächenreinheit

Dies ist der Hauptvorteil. Im Vakuum gibt es keinen Sauerstoff, der mit der heißen Metalloberfläche reagiert. Dies verhindert vollständig die Oxidation (Zunderbildung) und die Entkohlung (Kohlenstoffverlust von der Stahloberfläche), was zu einem glatten, hellen und sauberen Teil führt, das keine Nachbehandlung erfordert.

Präzise Prozesskontrolle

Moderne Vakuumöfen bieten eine außergewöhnliche Kontrolle über den gesamten Wärmebehandlungszyklus. Automatisierte Systeme mit PID/PLC-Reglern ermöglichen präzises Aufheizen, gleichmäßige Wärmeverteilung und hochkontrollierte Abkühlraten durch Inertgasabschreckung, was wiederholbare und vorhersagbare Ergebnisse gewährleistet.

Verbesserte Materialeigenschaften

Durch die Verhinderung von Oberflächenreaktionen bewahrt der Ofen die beabsichtigte Chemie und die mechanischen Eigenschaften der Legierung. Die saubere Verarbeitungsumgebung stellt sicher, dass die Verbesserungen durch das Glühen – wie verfeinerte Kornstruktur und Spannungsentlastung – nicht durch Oberflächenkontaminationen beeinträchtigt werden.

Vielseitigkeit über das Glühen hinaus

Obwohl sie für das Glühen hervorragend geeignet sind, gehen die Fähigkeiten eines Vakuumofens oft über andere thermische Prozesse hinaus. Viele Einheiten werden auch für das hochreine Metalllöten und das Sintern von Pulvermetallen verwendet, was einem Fertigungsbetrieb erheblichen Mehrwert und Vielseitigkeit verleiht.

Die Kompromisse verstehen

Obwohl sie leistungsstark sind, sind Vakuumöfen nicht die universelle Lösung für jede Glühaufgabe. Eine objektive Bewertung erfordert die Anerkennung ihrer spezifischen Herausforderungen.

Höhere Anfangsinvestition

Vakuumöfen sind komplexe Systeme, die hochentwickelte Vakuumpumpen, Dichtungen und Steuerungssysteme umfassen. Dies führt zu deutlich höheren anfänglichen Investitionskosten im Vergleich zu einfacheren, herkömmlichen atmosphärischen Öfen.

Wartungskomplexität

Das Vakuumsystem, einschließlich Pumpen, Ventilen und Kammerdichtungen, erfordert eine regelmäßige und spezialisierte Wartung, um sicherzustellen, dass es das erforderliche Vakuumniveau erreichen und halten kann. Dies kann zu höheren langfristigen Betriebskosten führen und erfordert qualifizierte Techniker.

Zykluszeit-Überlegungen

Das Erreichen eines tiefen Vakuums (Evakuieren der Kammer) verlängert den Beginn jedes Prozesszyklus. Für Teile mit hohem Volumen und geringer Marge, bei denen die Oberflächengüte nicht kritisch ist, können die längeren Zykluszeiten ein Nachteil im Vergleich zu kontinuierlichen atmosphärischen Öfen sein.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens hängt vollständig von Ihrem Material, Ihrem Endziel und Ihrem Budget ab.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte und der Vermeidung von Kontaminationen liegt: Ein Vakuumofen ist die überlegene Wahl, insbesondere für reaktive Metalle wie Titan, Edelstähle und hochwertige Legierungen.

- Wenn Ihr Hauptaugenmerk auf hochvolumigem, kostengünstigem Spannungsarmglühen von Standardkohlenstoffstählen liegt: Ein herkömmlicher atmosphärischer Ofen ist oft die kostengünstigere und schnellere Lösung.

- Wenn Ihr Hauptaugenmerk auf Prozesspräzision für fortschrittliche Materialien oder Elektronik liegt: Die enge Kontrolle und die saubere Umgebung eines Vakuumofens sind unerlässlich, um spezifische Mikrostrukturen und Leistungseigenschaften zu erzielen.

Letztendlich ist die Wahl eines Vakuumofens eine Investition in Qualität, Reinheit und Prozesskontrolle.

Zusammenfassungstabelle:

| Glühbedarf | Hauptvorteil des Vakuumofens |

|---|---|

| Spannungsarmglühen | Beseitigt innere Spannungen ohne Oxidation oder Oberflächenkontamination |

| Erweichen für die Bearbeitbarkeit | Erweicht Materialien bei gleichzeitiger Beibehaltung sauberer, entkohlungsfreier Oberflächen |

| Rekristallisation | Verfeinert die Kornstruktur zur Verbesserung der Duktilität und mechanischen Eigenschaften |

| Vorbereitung für weitere Behandlung | Erzeugt eine einheitliche Mikrostruktur für vorhersagbare Endwärmebehandlungen |

Werten Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Vakuumglühanlagen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir unterschiedlichen Laboren Hochtemperatur-Ofenlösungen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an Reinheit, Präzision und Leistung exakt erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Wärmebehandlungsprozesse verbessern und überlegene Ergebnisse für Materialien wie Edelstahl und Titan liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?