Kundenspezifische Vakuumöfen optimieren die Produktion, indem sie das Gerätedesign präzise auf die spezifischen metallurgischen Anforderungen einer Komponente oder eines Prozesses abstimmen. Anstatt ein Allzwecksystem zu verwenden, integriert ein kundenspezifischer Ofen maßgeschneiderte Heiz-, Kühl- und Steuerungssysteme, um Prozessschritte zu eliminieren, Energieverschwendung zu reduzieren und wiederholbare, hochwertige Ergebnisse für eine spezifische Anwendung zu gewährleisten.

Der Kernvorteil eines kundenspezifischen Vakuumofens besteht nicht darin, Funktionen hinzuzufügen, sondern Kompromisse zu eliminieren. Während Standardöfen Vielseitigkeit bieten, liefert die Anpassung Spitzenleistung, Effizienz und Qualität für ein einziges, klar definiertes Produktionsziel.

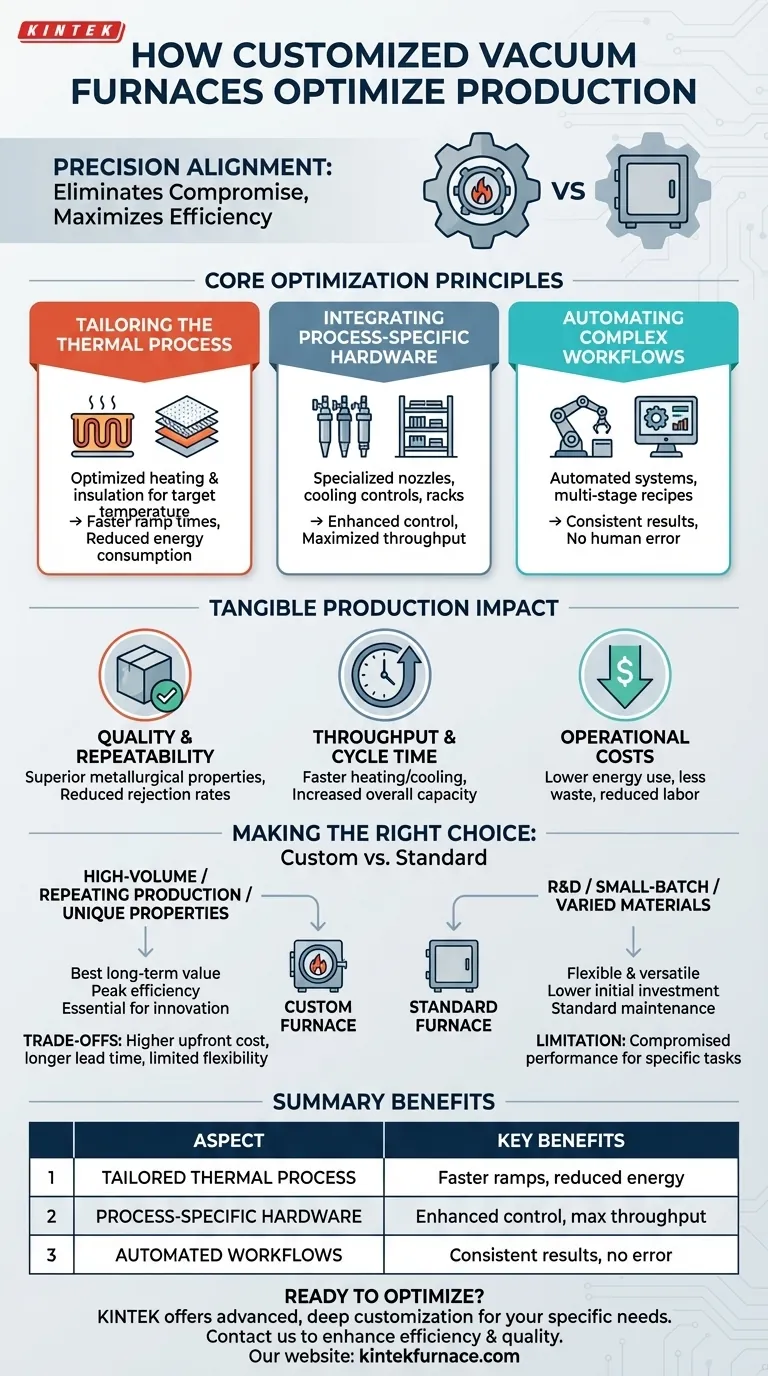

Jenseits von „Einheitsgröße“: Kernprinzipien der Optimierung

Ein Standardofen ist darauf ausgelegt, viele Aufgaben ausreichend zu erfüllen. Ein kundenspezifischer Ofen ist darauf ausgelegt, eine bestimmte Aufgabe perfekt zu erfüllen. Diese Optimierung wird durch mehrere Schlüsselprinzipien erreicht.

Anpassung des thermischen Prozesses

Standardöfen sind für einen weiten Temperaturbereich ausgelegt, oft von 800 °C bis 3.000 °C. Die meisten Produktionsprozesse arbeiten jedoch innerhalb eines viel engeren Bandes.

Die Anpassung beinhaltet die Auswahl von Heizelementen, Kammerabmessungen und effizienten Isoliermaterialien, die für Ihre Zieltemperatur optimiert sind. Dies gewährleistet schnellere Aufheizzeiten und minimiert den Wärmeverlust, wodurch der Energieverbrauch und die Betriebskosten direkt gesenkt werden.

Integration prozessspezifischer Hardware

Die größten Vorteile ergeben sich aus der Integration von Hardware, die für eine bestimmte Aufgabe entwickelt wurde. Ein generischer Ofen kann die Leistung eines zweckgebundenen Systems nicht erreichen.

Beispielsweise kann ein Ofen, der für das Vakuumhärten angepasst wurde, Hochdruckgasdüsen (bis zu 20 bar) für eine schnelle, gleichmäßige Kühlung enthalten. Er könnte auch fortschrittliche Kühlratenregelungen aufweisen, um die martensitische Umwandlung in Werkzeugstählen präzise zu steuern – ein Maß an Kontrolle, das mit Standardgeräten unmöglich ist.

Weitere Hardware-Anpassungen umfassen Doppelkammern für die Ölhärtung oder spezialisierte Gestelle, die darauf ausgelegt sind, den Durchsatz eines bestimmten Teils zu maximieren.

Automatisierung komplexer Arbeitsabläufe

Moderne Produktion erfordert absolute Konsistenz. Die Anpassung ermöglicht die Entwicklung von automatisierten Steuerungssystemen, die den gesamten Produktionszyklus ohne Bedienereingriff verwalten.

Diese Systeme können komplexe, mehrstufige Rezepte für Prozesse wie Vakuumglühen, Sintern oder Anlassen ausführen. Durch die Automatisierung der Heiz-, Halte- und Abkühlsequenzen eliminieren Sie das Risiko menschlicher Fehler, stellen sicher, dass jede Charge identisch ist, und entlasten qualifizierte Arbeitskräfte für andere Aufgaben.

Der spürbare Einfluss auf Produktionskennzahlen

Die Ausrichtung des Ofendesigns auf das Produktionsziel führt zu messbaren Verbesserungen bei den wichtigsten Leistungsindikatoren.

Verbesserung der Teilequalität und Wiederholbarkeit

Durch die präzise Steuerung jeder Variablen – von der Temperaturgleichmäßigkeit bis zur Abkühlrate – produziert ein kundenspezifischer Ofen Teile mit überlegenen und konsistenten metallurgischen Eigenschaften. Dies reduziert die Ausschussquoten und stellt sicher, dass das Endprodukt stets strengste Qualitätsstandards erfüllt.

Maximierung des Durchsatzes und Reduzierung der Zykluszeit

Ein optimierter thermischer Prozess bedeutet schnelleres Heizen und Kühlen. Automatisierte Sequenzen eliminieren Verzögerungen zwischen den Schritten. Zusammen verkürzen diese Faktoren die gesamte Zykluszeit pro Charge erheblich. Über die Lebensdauer des Ofens hat dieser erhöhte Durchsatz einen massiven Einfluss auf die gesamte Produktionskapazität.

Drastische Senkung der Betriebskosten

Die Vorteile der Anpassung führen direkt zu geringeren Kosten pro Teil. Dies wird durch die Reduzierung des Energieverbrauchs, die Vermeidung von Ausschuss durch fehlerhafte Teile und die Senkung der Arbeitskosten, die mit dem manuellen Ofenbetrieb verbunden sind, erreicht.

Abwägung der Kompromisse: Kundenspezifisch vs. Standard

Obwohl leistungsstark, ist eine kundenspezifische Lösung nicht immer die richtige Wahl. Das Verständnis der Kompromisse ist entscheidend für eine fundierte Investitionsentscheidung.

Die Vorabinvestition

Ein speziell entwickelter Ofen hat einen höheren Anschaffungspreis und eine längere Lieferzeit als ein Standardmodell. Die Entscheidung muss durch die langfristigen Vorteile in Bezug auf Effizienz, Qualität und Durchsatz gerechtfertigt sein.

Der Mangel an Flexibilität

Die Hauptstärke eines kundenspezifischen Ofens ist auch seine größte Einschränkung. Ein System, das stark für einen spezifischen Prozess optimiert ist (z. B. das Abschrecken kleiner Teile), ist für eine völlig andere Aufgabe (z. B. das Sintern großer Komponenten) ineffizient oder unbrauchbar.

Spezialisierte Wartung

Kundenspezifische Komponenten, wie z. B. einzigartige Düsenkonfigurationen oder nicht standardmäßige Heizelemente, erfordern möglicherweise spezielle Ersatzteile und Wartungsverfahren. Dies kann ein Faktor sein, wenn Ihr Wartungsteam es gewohnt ist, nur mit Standardgeräten zu arbeiten.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung, in einen Standard- oder kundenspezifischen Vakuumofen zu investieren, sollte von Ihrem primären Produktionsziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, wiederholbaren Produktion eines bestimmten Teils liegt: Ein kundenspezifischer Ofen ist langfristig fast immer die kostengünstigste Lösung aufgrund seiner überlegenen Effizienz und seines Durchsatzes.

- Wenn Ihr Hauptaugenmerk auf Forschung, Entwicklung oder Kleinserienaufträgen mit verschiedenen Materialien liegt: Ein vielseitiger Standardofen bietet die nötige Flexibilität, um verschiedene Prozesse zu erkunden, ohne zu stark in eine einzige Fähigkeit zu investieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, einzigartige metallurgische Eigenschaften zu erzielen, die mit Standardgeräten nicht möglich sind: Eine Anpassung ist keine Option, sondern eine Notwendigkeit, um die exakten thermischen Bedingungen zu schaffen, die für Ihre Innovation erforderlich sind.

Letztendlich ist die Wahl eines kundenspezifischen Ofens eine strategische Entscheidung, um die Fähigkeiten Ihrer Ausrüstung direkt an Ihre kritischsten Produktionsziele anzupassen.

Zusammenfassungstabelle:

| Optimierungsaspekt | Hauptvorteile |

|---|---|

| Maßgeschneiderter thermischer Prozess | Schnellere Aufheizzeiten, reduzierter Energieverbrauch |

| Prozessspezifische Hardware | Verbesserte Steuerung für Aufgaben wie Vakuumhärten |

| Automatisierte Arbeitsabläufe | Konsistente Ergebnisse, reduzierte menschliche Fehler |

| Auswirkungen auf die Produktion | Höherer Durchsatz, geringere Kosten, verbesserte Qualität |

Bereit, Ihre Produktion mit einem kundenspezifischen Vakuumofen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Lösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktsortiment, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen und CVD/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Qualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen