Im Wesentlichen tragen kontinuierliche Vakuumöfen zur Metallglühung und -härtung bei, indem sie eine außergewöhnlich reine und präzise kontrollierte Umgebung schaffen. Durch das Entfernen von Luft und anderen atmosphärischen Gasen verhindern diese Öfen unerwünschte chemische Reaktionen wie Oxidation und stellen sicher, dass der Wärmebehandlungsprozess die innere Struktur des Metalls modifiziert, ohne dessen Oberfläche zu beeinträchtigen. Dies führt zu Bauteilen mit überlegenen mechanischen Eigenschaften, Festigkeit und einer sauberen Oberfläche.

Der primäre Wert eines Vakuumofens liegt nicht in der Hitze, sondern in der Abwesenheit einer Atmosphäre. Durch das Eliminieren von Sauerstoff und anderen reaktiven Gasen können Sie ein Metall erhitzen und abkühlen, um seine inneren Eigenschaften zu verändern, ohne die Kollateralschäden einer Oberflächenkontamination, wodurch sein volles Leistungspotenzial freigesetzt wird.

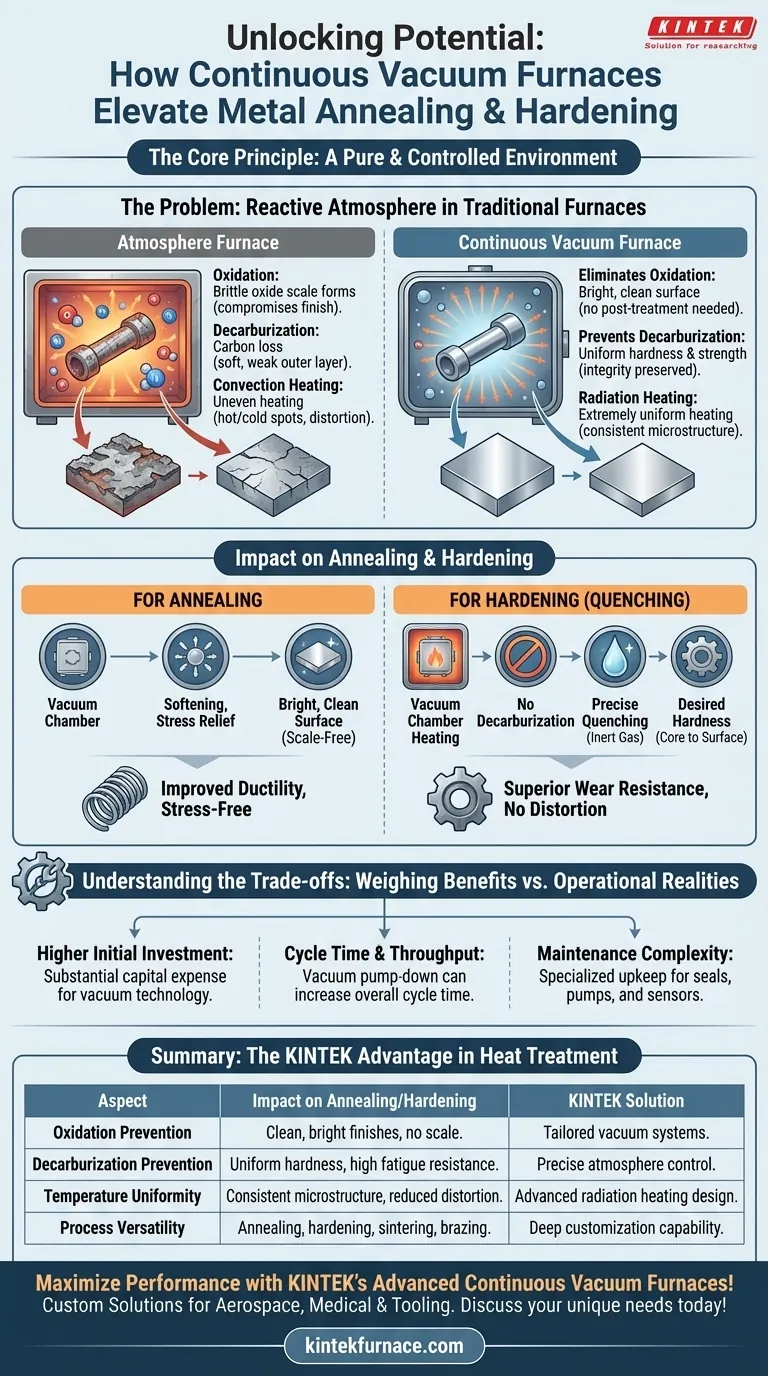

Das Kernprinzip: Eine kontrollierte Atmosphäre

Um die Auswirkungen von Vakuumöfen zu verstehen, müssen Sie zunächst die Probleme erkennen, die sie lösen. Herkömmliche Öfen erhitzen Teile in Anwesenheit von Luft, die ein Cocktail reaktiver Gase ist.

Eliminierung von Oxidation und Entkohlung

Bei hohen Temperaturen reagiert der Sauerstoff in der Luft aggressiv mit der Oberfläche eines Metalls und bildet eine spröde Oxidschicht. Dieser Prozess, die Oxidation, beeinträchtigt die Oberflächengüte und kann kostspielige sekundäre Reinigungsvorgänge erforderlich machen.

Eine weitere Reaktion, die Entkohlung, tritt auf, wenn Kohlenstoffatome von der Oberfläche von Stahllegierungen abwandern. Dies erzeugt eine weiche, schwache äußere Schicht, die die Ermüdungslebensdauer und Verschleißfestigkeit des gehärteten Teils erheblich reduziert.

Eine Vakuumumgebung entzieht diesen Reaktionen die Gase, die sie benötigen, um stattzufinden, wodurch die Integrität der Metalloberfläche und ihrer chemischen Zusammensetzung erhalten bleibt.

Sicherstellung der Temperaturgleichmäßigkeit

In einem herkömmlichen Ofen wird Wärme größtenteils durch Konvektion (bewegte Luft) übertragen. Dies kann zu ungleichmäßigem Erhitzen, heißen und kalten Stellen und Verformung von Teilen führen.

Im Vakuum wird Wärme hauptsächlich durch Strahlung übertragen. Dies ermöglicht eine äußerst gleichmäßige Erwärmung des gesamten Werkstücks und stellt sicher, dass die gewünschten Mikrostrukturen im gesamten Teil konsistent erreicht werden. Diese Präzision ist entscheidend für die Einhaltung enger Toleranzen.

Wie sich dies auf Glühen und Härten auswirkt

Die kontrollierte Umgebung führt direkt zu qualitativ hochwertigeren Ergebnissen bei spezifischen Wärmebehandlungsprozessen.

Für das Glühen

Das Ziel des Glühens ist es, ein Metall zu erweichen, innere Spannungen abzubauen und seine Duktilität zu verbessern. Durch die Durchführung in einem Vakuum kommt das Teil spannungsfrei und mit einer hellen, sauberen Oberfläche zum Vorschein, frei von der Zunderschicht, die sich in einem Atmosphärenofen bilden würde.

Zum Härten (Abschrecken)

Härten erfordert das Erhitzen eines Metalls auf eine kritische Temperatur und anschließendes schnelles Abkühlen (Abschrecken). Eine Vakuumumgebung verhindert die Oberflächenentkohlung während der Erhitzungsphase und stellt sicher, dass die Oberfläche genauso hart wird wie der Kern.

Der Ofen ermöglicht dann eine präzise Steuerung des Abschreckprozesses, oft unter Verwendung von Hochdruck-Inertgas, um die gewünschte Härte ohne das Risiko von Rissen oder Verformungen zu erreichen.

Die Kompromisse verstehen

Obwohl Vakuumöfen überragende Ergebnisse liefern, sind sie nicht die universelle Lösung für jede Anwendung. Es ist entscheidend, ihre Vorteile gegen ihre Betriebsrealitäten abzuwägen.

Höhere Anfangsinvestition

Vakuumöfen stellen im Vergleich zu herkömmlichen Atmosphärenöfen eine deutlich höhere Kapitalinvestition dar. Die Kosten für die Vakuumkammer, Pumpsysteme und hochentwickelte Steuerungen sind beträchtlich.

Zykluszeit und Durchsatz

Das Abpumpen einer Kammer auf ein tiefes Vakuum braucht Zeit. Obwohl „kontinuierliche“ Modelle dies durch das Bewegen von Teilen durch eine Reihe verbundener Kammern optimieren, kann die gesamte Zykluszeit immer noch länger sein als bei atmosphärischen Prozessen, was sich potenziell auf die Großserienproduktion auswirken kann.

Komplexität der Wartung

Hochvakuumsysteme sind komplexe Maschinen. Sie erfordern eine sorgfältige, spezialisierte Wartung, um die Integrität der Dichtungen, die Gesundheit der Pumpe und die Genauigkeit der Sensoren zu gewährleisten. Ein Leck kann eine ganze Charge von Teilen beeinträchtigen.

Die richtige Wahl für Ihren Prozess treffen

Ihre Wahl der Ofentechnologie sollte von den Endanforderungen Ihres Bauteils bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialintegrität und Leistung liegt: Für sicherheitskritische Teile in der Luft- und Raumfahrt, Medizin oder Hochleistungswerkzeugen ist ein Vakuumofen oft die einzige Möglichkeit, strenge Spezifikationen zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf großvolumiger, kostensensibler Produktion liegt: Für weniger anspruchsvolle Anwendungen, bei denen Oberflächenoxidation akzeptabel ist oder nach dem Prozess gereinigt werden kann, kann ein herkömmlicher Atmosphärenofen wirtschaftlicher sein.

- Wenn Ihr Hauptaugenmerk auf Prozessvielseitigkeit liegt: Ein Vakuumofen ist ein vielseitiges Werkzeug, das Härten, Glühen, Anlassen, Sintern und sogar Löten in einer einzigen, kontaminationsfreien Umgebung durchführen kann.

Letztendlich ist die Investition in einen Vakuumofen eine Entscheidung, die metallurgische Reinheit und die endgültige Leistung Ihres Produkts über alles andere stellt.

Zusammenfassungstabelle:

| Aspekt | Auswirkungen auf Glühen/Härten |

|---|---|

| Oxidationsvermeidung | Eliminiert Oberflächenzunder und sorgt für saubere, helle Oberflächen ohne Nachbehandlung. |

| Entkohlungsprävention | Erhält den Kohlenstoffgehalt für gleichmäßige Härte und verbesserte Ermüdungsbeständigkeit. |

| Temperaturgleichmäßigkeit | Erreicht konsistente Mikrostrukturen durch Strahlungserhitzung, reduziert Teilverzug. |

| Prozessvielseitigkeit | Unterstützt Glühen, Härten und mehr in einer kontaminationsfreien Umgebung. |

Erschließen Sie das volle Potenzial Ihrer Metallwärmebehandlungen mit den fortschrittlichen kontinuierlichen Vakuumöfen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und hauseigener Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und liefert überlegene metallurgische Reinheit und Leistung für Branchen wie Luft- und Raumfahrt, Medizin und Werkzeugbau. Lassen Sie nicht zu, dass Oxidation oder Entkohlung Ihre Ergebnisse beeinträchtigen – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Prozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität