Oszillierendes Drucksintern führt eine dynamische, fluktuierende Kraft ein, die grundlegend verändert, wie Keramikpartikel während der Verdichtung interagieren. Im Gegensatz zum traditionellen statischen Heißpressen, das auf konstantem unidirektionalem Druck beruht, nutzt dieser Mechanismus oszillierende Energie, um interne Scherkräfte zu erzeugen, die Agglomerate aktiv abbauen.

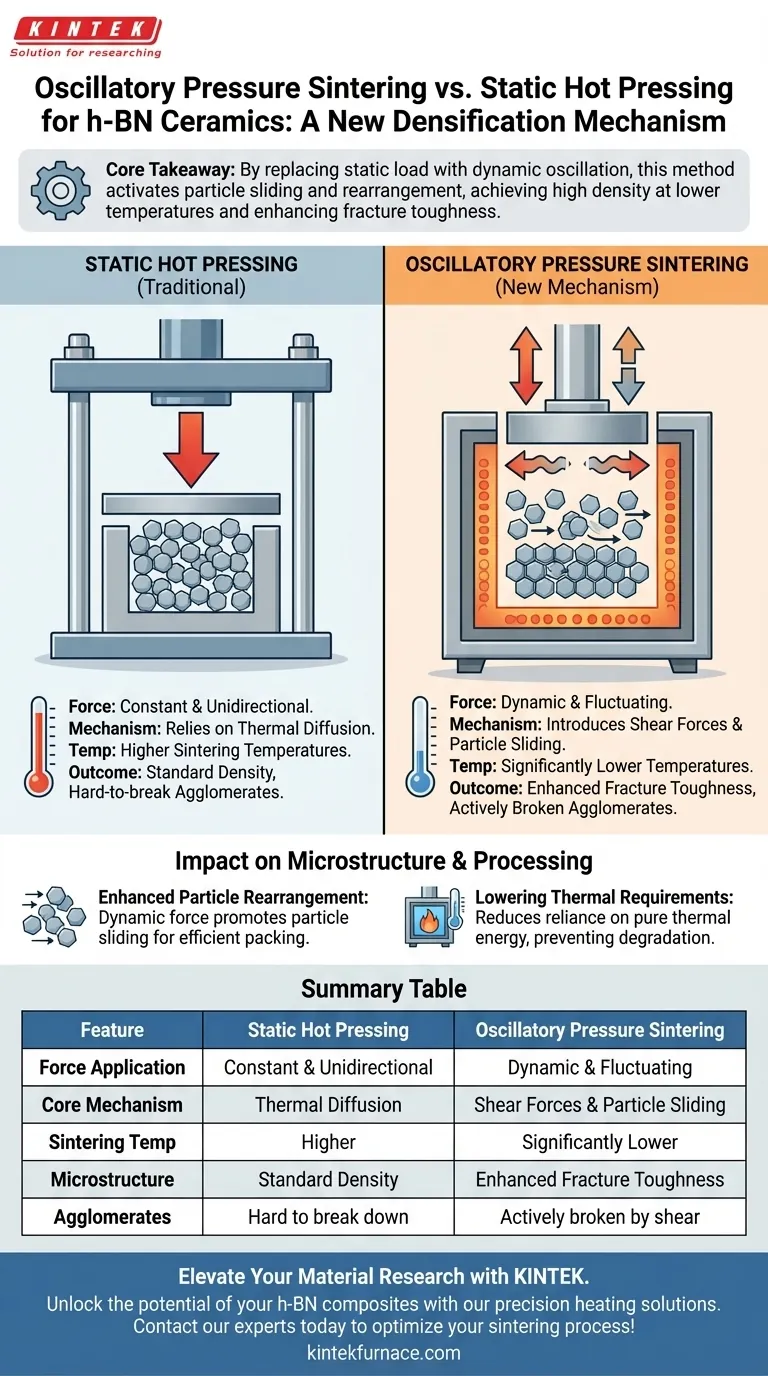

Kernbotschaft: Durch den Ersatz von statischer Last durch dynamische Oszillation aktiviert diese Methode Partikelgleit- und Umlagerungsmechanismen, die durch statischen Druck nicht ausgelöst werden können. Dies ermöglicht es hexagonalen Bornitrid (h-BN)-Verbundwerkstoffen, bei deutlich niedrigeren Temperaturen eine hohe Dichte zu erreichen und gleichzeitig spezifische Mikrostrukturen zu bilden, die die Bruchzähigkeit verbessern.

Die Mechanik des oszillierenden Drucks

Dynamische vs. statische Krafteinwirkung

Herkömmliche Heißpressanlagen üben eine statische, konstante Last aus. Dies beruht stark auf thermischer Energie, um Diffusion und Verdichtung zu induzieren.

Im Gegensatz dazu übt ein oszillierender Drucksinterofen einen dynamisch veränderlichen Druck aus. Diese ständige Fluktuation schafft eine mechanische Umgebung, in der die Partikel relativ zueinander in Bewegung gehalten werden.

Die entscheidende Rolle der Scherkräfte

Der bedeutendste neue Mechanismus ist die Erzeugung von Scherkräften.

Während statisches Pressen Partikel komprimiert, induziert oszillierender Druck Scherung. Diese Kraft hilft, Poren zu beseitigen, die sonst unter statischer Last eingeschlossen bleiben könnten, was zu einem solideren und homogeneren Verbundwerkstoff führt.

Auswirkungen auf Mikrostruktur und Verarbeitung

Verbesserte Partikelumlagerung

Die dynamische Kraft fördert das Partikelgleiten.

Anstatt einfach zusammengedrückt zu werden, werden die Partikel dazu angeregt, zu gleiten und sich in die effizienteste Packungskonfiguration umzulagern. Diese physikalische Umlagerung ist ein Schlüsselfaktor für die Erzielung einer hohen Verdichtung.

Senkung der thermischen Anforderungen

Da die mechanischen Kräfte (Scherung und Umlagerung) aktiver sind, ist der Prozess weniger auf reine thermische Energie angewiesen.

Folglich können h-BN-Verbundwerkstoffe die erforderliche Dichte bei niedrigeren Sintertemperaturen erreichen. Dies verhindert potenzielle Degradation, die mit übermäßiger Hitze verbunden ist, und gewährleistet dennoch ein robustes Endprodukt.

Verständnis der betrieblichen Kompromisse

Prozesskomplexität vs. Einfachheit

Obwohl die primäre Referenz die Vorteile des oszillierenden Drucks hervorhebt, ist es wichtig, die betrieblichen Unterschiede zu verstehen.

Statisches Heißpressen ist eine einfachere, lineare Krafteinwirkung. Es erfordert höhere Temperaturen, um ähnliche Ergebnisse zu erzielen, da ihm die mechanische Unterstützung von Scherkräften fehlt.

Oszillierender Druck führt mechanische Komplexität in den Sinterzyklus ein. Diese Komplexität ist jedoch der spezifische Kompromiss, der erforderlich ist, um mikrostrukturelle Zähigkeit und thermische Effizienz zu erzielen, die statische Methoden nicht bieten können.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob oszillierendes Drucksintern für Ihre h-BN-Anwendung erforderlich ist, bewerten Sie Ihre spezifischen Leistungsziele.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Zähigkeit liegt: Oszillierender Druck ist unerlässlich, da die Scherkräfte zur Bildung spezifischer Mikrostrukturen beitragen, die die mechanische Beständigkeit des Materials verbessern.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des thermischen Budgets liegt: Diese Methode ermöglicht es Ihnen, hohe Dichte bei niedrigeren Temperaturen zu erreichen und Materialeigenschaften zu erhalten, die sich unter höherer Hitze verschlechtern könnten.

Dynamischer Druck verwandelt den Sinterprozess von einem passiven thermischen Ereignis in ein aktives mechanisches.

Zusammenfassungstabelle:

| Merkmal | Statisches Heißpressen | Oszillierendes Drucksintern |

|---|---|---|

| Krafteinwirkung | Konstant & Unidirektional | Dynamisch & Fluktuierend |

| Kernmechanismus | Thermische Diffusion | Scherkräfte & Partikelgleiten |

| Sintertemperatur | Höher | Deutlich niedriger |

| Mikrostruktur | Standarddichte | Verbesserte Bruchzähigkeit |

| Agglomerate | Schwer abzubauen | Aktiv durch Scherung abgebaut |

Erweitern Sie Ihre Materialforschung mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer h-BN-Verbundwerkstoffe und fortschrittlichen Keramiken mit den Präzisionsheizungslösungen von KINTEK. Unterstützt durch Experten in F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie andere Hochtemperatur-Laböfen, die alle vollständig an Ihre spezifischen Projektanforderungen angepasst werden können.

Ob Sie die Bruchzähigkeit verbessern oder Ihr thermisches Budget reduzieren müssen, unsere spezialisierten Geräte bieten die Kontrolle und Effizienz, die Ihr Labor benötigt.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihre Bedürfnisse zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Wie steigert das Sintern unter Vakuum die Festigkeit gesinterter Bauteile? Erhöhung der Dichte und Reinheit für überlegene Leistung

- Was sind die Vorteile der Verwendung eines Vakuum-Sinterofens? Erreichen Sie Reinheit und Präzision bei der Materialverarbeitung

- Warum wird ein Vakuum-Entgasungssystem für BET-Tests benötigt? Gewährleistung einer zuverlässigen Oberflächenanalyse von Katalysatoren

- Was sind die wichtigsten Vorteile der Verwendung von Vakuumbrennöfen? Erzielen Sie überlegene Reinheit und Kontrolle für Hochleistungslegierungen

- Wie ist ein Vakuumofen aufgebaut? Entpacken der Kernsysteme für Reinheit & Leistung

- Wie wirkt sich die Erhöhung der Temperaturbegrenzung des Vakuumglühens auf 900 K nachteilig auf Ti–TEG-Verbundwerkstoffe aus?

- Warum gilt Vakuum als ideale inerte Atmosphäre für das Sintern? Erzielen Sie unübertroffene Reinheit und Kontrolle

- Was sind die Hauptkomponenten der Innenstruktur eines Vakuumofens? Optimieren Sie Ihren Wärmebehandlungsprozess