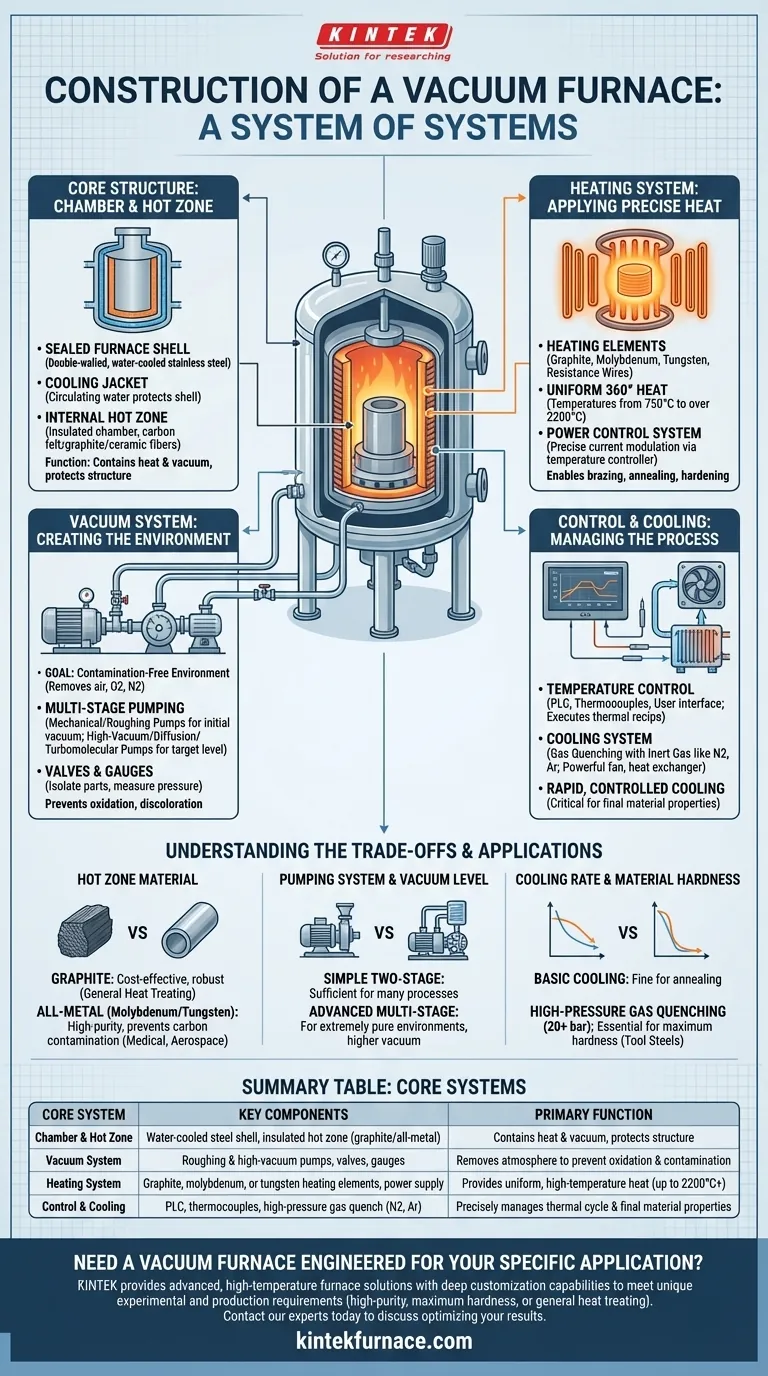

Im Kern ist ein Vakuumofen eine Anordnung mehrerer kritischer, integrierter Systeme. Dazu gehören die abgedichtete Ofenkammer (das Gefäß), ein internes Heizsystem, ein Vakuumsystem zur Entfernung der Atmosphäre, ein Temperaturregelsystem zur Steuerung des thermischen Zyklus und ein Kühlsystem zur Finalisierung der Materialeigenschaften.

Ein Vakuumofen ist am besten nicht als einfacher Ofen, sondern als ein System von Systemen zu verstehen. Seine Hauptfunktion besteht darin, eine hochkontrollierte, kontaminationsfreie Umgebung zu schaffen, indem zunächst atmosphärische Gase entfernt und dann präzise thermische Energie zugeführt wird.

Die Kernstruktur: Kammer und Heizzone

Die physikalische Struktur eines Vakuumofens ist auf die Eindämmung – sowohl des Vakuums als auch der intensiven Hitze – ausgelegt.

Die abgedichtete Ofenhülle

Der äußere Körper, oft als Vakuumkammer oder Gefäß bezeichnet, ist die primäre Barriere zur Außenatmosphäre. Er ist typischerweise eine doppelwandige Struktur, die aus hochfestem oder rostfreiem Stahl gefertigt ist.

In diesen Doppelwänden zirkuliert Wasser und bildet einen Kühlmantel. Dieses entscheidende Merkmal hält die Außenseite der Ofenhülle kühl und schützt Dichtungen, Instrumente und die strukturelle Integrität des Gefäßes vor den extremen Innentemperaturen.

Die interne Heizzone

Im Inneren des gekühlten Gefäßes befindet sich die Heizzone. Dies ist die isolierte Kammer, in der die eigentliche Erhitzung stattfindet. Ihr Zweck ist es, die thermische Energie zu speichern und effizient auf das Werkstück zu richten.

Die Isolierung der Heizzone besteht aus Materialien wie hochwertigem Kohlefilz, Graphitpapier oder Keramikfasern. Diese Isolierung verhindert, dass die immense Hitze die wassergekühlte Ofenhülle erreicht und beschädigt.

Das Vakuum erzeugen: Das Pumpsystem

Das Vakuumsystem unterscheidet einen Vakuumofen von jeder anderen Ofenart. Sein einziger Zweck ist es, Luft und andere Gase vor und während des Heizprozesses aus der Kammer zu entfernen.

Das Ziel: Eine kontaminationsfreie Umgebung

Durch die Entfernung atmosphärischer Gase – hauptsächlich Sauerstoff und Stickstoff – verhindert der Ofen Oxidation, Verfärbung und andere Oberflächenreaktionen, die sonst bei hohen Temperaturen auftreten würden. Dies ermöglicht eine saubere, helle Verarbeitung von Metallen und anderen Materialien.

Der Pumpmechanismus

Die Erzeugung eines Hochvakuums ist ein mehrstufiger Prozess. Das System besteht typischerweise aus:

- Mechanischen Pumpen (Vorvakuum-Pumpen): Diese Pumpen leisten die Vorarbeit, indem sie den Großteil der Luft aus der Kammer entfernen, um ein „grobes“ Vakuum zu erzeugen.

- Hochvakuumpumpen (Diffusions- oder Turbomolekularpumpen): Sobald die Vorvakuumpumpe ihre Arbeit erledigt hat, übernimmt eine Sekundärpumpe, um die verbleibenden Moleküle zu entfernen und das angestrebte Hochvakuumniveau zu erreichen.

- Ventile und Messgeräte: Eine Reihe von Ventilen isoliert verschiedene Teile des Systems, während Vakuummessgeräte die kritische Messung und Rückmeldung für die Prozesssteuerung liefern.

Wärme zuführen: Das Heizsystem

Das Heizsystem erzeugt die thermische Energie, die für Prozesse wie Löten, Glühen oder Härten erforderlich ist.

Heizelemente

Heizelemente sind innerhalb der Heizzone positioniert, um dem Werkstück eine gleichmäßige 360-Grad-Wärme zuzuführen. Das für diese Elemente verwendete Material hängt von der maximal erforderlichen Temperatur und der chemischen Umgebung ab.

Gängige Materialien sind Graphit, Molybdän, Wolfram oder spezielle Widerstandsdrähte. Diese können Temperaturen von 750 °C bis über 2200 °C (1382 °F bis 3992 °F) erreichen.

Das Leistungsregelsystem

Diese Elemente werden von einem dedizierten Stromversorgungssystem gespeist. Dieses System, das vom Haupttemperaturregler gesteuert wird, moduliert präzise den elektrischen Strom zu den Elementen, um die Heizrate zu steuern und eine stabile Temperatur aufrechtzuerhalten.

Den Prozess steuern: Regelung und Kühlung

Die Regelungs- und Kühlsysteme sind für die Ausführung des gewünschten thermischen Profils und das Erreichen der endgültigen Materialeigenschaften verantwortlich.

Das Temperaturregelsystem

Dies ist das Gehirn des Ofens. Es besteht aus Thermoelementen (Temperatursensoren), einer speicherprogrammierbaren Steuerung (SPS) und einer Benutzeroberfläche. Es führt das vorprogrammierte Rezept aus und steuert Heizraten, Haltezeiten (Einweichzeiten) und die Einleitung des Kühlzyklus.

Das Kühlsystem

Kontrolliertes Abkühlen ist genauso wichtig wie Erhitzen. Ein moderner Vakuumofen verwendet ein Gasabschrecksytem zur schnellen Abkühlung.

Nach dem Heizzyklus wird die Kammer unter Druck mit einem Inertgas wie Stickstoff oder Argon befüllt. Ein leistungsstarker Ventilator zirkuliert dieses Gas durch die Heizzone und über einen Wärmetauscher (typischerweise wassergekühlt), wodurch dem Werkstück schnell und gleichmäßig Wärme entzogen wird.

Die Kompromisse verstehen

Der spezifische Aufbau eines Ofens beinhaltet Entscheidungen, die sich direkt auf seine Leistung, Kosten und Eignung für bestimmte Anwendungen auswirken.

Graphit- vs. Ganzmetall-Heizzonen

Ein Ofen mit einer Graphit-Heizzone (Graphitelemente und Kohlefilzisolierung) ist ein robustes, kostengünstiges Arbeitspferd für die meisten Wärmebehandlungsanwendungen.

Für extrem empfindliche oder hochreine Anwendungen wie medizinische Implantate oder Luft- und Raumfahrtkomponenten ist jedoch eine Ganzmetall-Heizzone (unter Verwendung von Molybdän oder Wolfram) erforderlich. Diese Konstruktion verhindert jede Möglichkeit eines Kohlenstofftransfers von den Ofenelementen zum Werkstück.

Pumpsystem und Vakuumniveau

Das erforderliche Vakuumniveau bestimmt die Komplexität des Pumpsystems. Ein einfaches zweistufiges System ist für viele Prozesse ausreichend. Anwendungen, die eine extrem reine Umgebung erfordern, benötigen jedoch ein fortschrittlicheres und teureres mehrstufiges System mit Turbomolekular- oder Diffusionspumpen, um ein höheres Vakuum zu erreichen.

Kühlrate und Materialhärte

Die Geschwindigkeit des Kühlprozesses ist eine kritische Variable. Ein Ofen mit einem einfachen Kühlsystem ist für das Glühen ausreichend. Für Härteprozesse, die spezifische metallurgische Strukturen erfordern, ist jedoch ein Hochdruck-Gasabschrecksytem (20 bar oder höher) unerlässlich, um die erforderlichen Kühlraten zu erreichen.

Die richtige Konstruktion für Ihre Anwendung wählen

Die ideale Ofenkonstruktion wird vollständig von Ihrem Endziel bestimmt.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung (Glühen, Spannungsarmglühen) liegt: Ein Standardofen mit einer Graphit-Heizzone und einem einfachen zweistufigen Pumpsystem ist eine zuverlässige und kostengünstige Wahl.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Verarbeitung (Medizin, Luft- und Raumfahrt) liegt: Eine Ganzmetall-Heizzone ist unerlässlich, um Kohlenstoffkontamination zu verhindern, und ein Hochvakuum-Pumpsystem ist entscheidend.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Härte (Werkzeugstähle) liegt: Die Konstruktion muss ein Hochdruck-Gasabschrecksytem umfassen, das eine schnelle, kontrollierte Abkühlung ermöglicht.

Das Verständnis, wie diese Kernsysteme interagieren, ist der Schlüssel zur Auswahl oder zum Betrieb eines Vakuumofens, der Ihre Materialverarbeitungsziele präzise erfüllt.

Zusammenfassungstabelle:

| Kernsystem | Schlüsselkomponenten | Primäre Funktion |

|---|---|---|

| Kammer & Heizzone | Wassergekühlte Stahlhülle, isolierte Heizzone (Graphit/Ganzmetall) | Enthält Wärme & Vakuum, schützt die Struktur |

| Vakuumsystem | Vorvakuum- & Hochvakuumpumpen, Ventile, Messgeräte | Entfernt Atmosphäre, um Oxidation & Kontamination zu verhindern |

| Heizsystem | Graphit-, Molybdän- oder Wolfram-Heizelemente, Stromversorgung | Liefert gleichmäßige, hochtemperierte Wärme (bis zu 2200°C+) |

| Regelung & Kühlung | SPS, Thermoelemente, Hochdruck-Gasabschreckung (N2, Ar) | Präzise Steuerung des thermischen Zyklus & der endgültigen Materialeigenschaften |

Benötigen Sie einen Vakuumofen, der speziell für Ihre Anwendung entwickelt wurde?

Ob Ihre Priorität die hochreine Verarbeitung für medizinische/luft- und raumfahrttechnische Komponenten ist, das Erreichen maximaler Härte in Werkzeugstählen oder eine zuverlässige allgemeine Wärmebehandlung – die präzise Konstruktion Ihres Ofens ist entscheidend.

KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere umfassenden Anpassungsmöglichkeiten erlauben es uns, Vakuumöfen – einschließlich des Heizzonenmaterials, des Pumpsystems und der Kühlleistung – präzise auf Ihre einzigartigen experimentellen und Produktionsanforderungen zuzuschneiden.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir ein Vakuumofensystem bauen können, das Ihre Ergebnisse optimiert.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit