Kurz gesagt, das Sintern unter Vakuum erhöht die Festigkeit eines Bauteils durch die Schaffung einer ultrareinen Umgebung. Diese Umgebung erfüllt zwei entscheidende Ziele: Sie verhindert die Bildung spröder Oxide auf den Pulverpartikeln und sie entfernt eingeschlossene Gase aus dem Inneren des Bauteils, wodurch das Material eine deutlich höhere Enddichte erreichen kann.

Der Kernwert des Sinterns unter Vakuum liegt nicht nur in der Hitze, sondern in der sorgfältigen Kontrolle der Atmosphäre. Durch die Entfernung reaktiver Gase wie Sauerstoff ermöglichen Sie den Metallpartikeln, die stärkstmöglichen metallischen Bindungen einzugehen, wodurch ein Endbauteil entsteht, das dichter, reiner und grundlegend fester ist als eines, das in einer herkömmlichen Atmosphäre gesintert wurde.

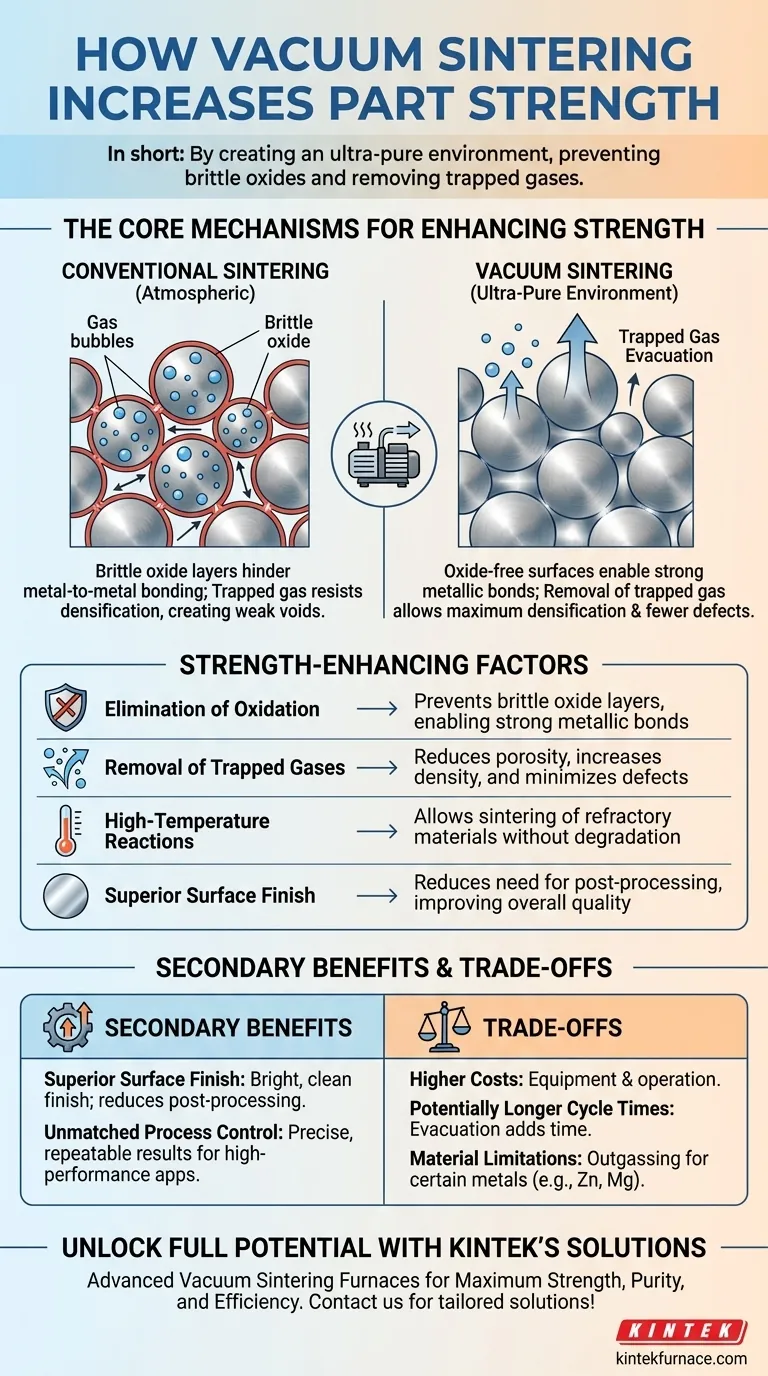

Die Kernmechanismen zur Steigerung der Festigkeit

Um zu verstehen, warum eine Vakuumumgebung so effektiv ist, müssen wir uns ansehen, was auf mikroskopischer Ebene zwischen den einzelnen Pulverpartikeln während des Sinterprozesses geschieht.

Beseitigung der Oxidation

Jedes Metallpulverpartikel, sofern es nicht in einer perfekt inerten Umgebung gehandhabt wird, weist eine mikroskopische Oxidschicht auf seiner Oberfläche auf. Beim herkömmlichen Sintern wirken diese Oxidschichten als Barriere.

Diese spröden Oxidfilme verhindern, dass reine Metallatome zwischen den Partikeln diffundieren und starke, duktile metallische Bindungen eingehen. Die daraus resultierenden Verbindungen sind Schwachstellen innerhalb des Materials.

Das Sintern unter Vakuum entfernt aktiv Sauerstoff und andere reaktive Gase aus dem Ofen. Dies ermöglicht es der Hitze, alle vorhandenen Oberflächenoxide abzubauen und stellt sicher, dass sich keine neuen bilden können. Dadurch werden saubere, direkte Metall-zu-Metall-Bindungen ermöglicht und die Festigkeit des Endbauteils maximiert.

Verbesserung der Verdichtung durch Entfernung eingeschlossener Gase

Die Räume zwischen den Pulverpartikeln, bekannt als Poren, sind anfänglich mit Luft gefüllt. Wenn das Bauteil erhitzt wird und zu schrumpfen beginnt, wird dieses eingeschlossene Gas komprimiert.

Dieses komprimierte Gas erzeugt einen inneren Druck in den Poren, der der Konsolidierung des Bauteils aktiv entgegenwirkt. Dieser Widerstand verhindert, dass sich die Poren vollständig schließen, wodurch Hohlräume (Porosität) zurückbleiben, die als Spannungskonzentratoren wirken und die Gesamtfestigkeit und Dichte des Materials verringern.

Ein Vakuumofen entfernt die Luft aus diesen Poren, bevor die Verdichtungsphase beginnt. Ohne eingeschlossenes Gas, gegen das angekämpft werden muss, können die Poren viel vollständiger kollabieren, was zu einem Bauteil mit höherer Dichte und deutlich weniger inneren Defekten führt.

Förderung von Hochtemperaturreaktionen

Bestimmte fortschrittliche Materialien, wie hochschmelzende Metalle (Wolfram, Molybdän) oder bestimmte Keramiken, erfordern extrem hohe Sintertemperaturen.

Die Verarbeitung dieser Materialien in einer herkömmlichen Atmosphäre würde zu einer schnellen, katastrophalen Oxidation führen. Ein Vakuum oder eine kontrollierte inerte Atmosphäre ist die einzige Möglichkeit, die erforderlichen Temperaturen zu erreichen, ohne das Material zu degradieren oder zu zerstören, wodurch seine überlegenen Leistungseigenschaften freigesetzt werden.

Über die Festigkeit hinaus: Sekundäre Vorteile des Vakuums

Obwohl die erhöhte Festigkeit ein primärer Treiber ist, bietet die kontrollierte Umgebung eines Vakuumofens mehrere weitere entscheidende Vorteile, die zu einem qualitativ hochwertigeren Endprodukt beitragen.

Überlegene Oberflächengüte

Da das Sintern unter Vakuum die Oberflächenoxidation verhindert, kommen die Teile mit einer hellen, sauberen und glatten Oberfläche aus dem Ofen. Dies reduziert oft oder macht die Notwendigkeit sekundärer Veredelungsvorgänge wie Sandstrahlen, chemische Reinigung oder Polieren vollständig überflüssig, wodurch Zeit und Kosten gespart werden.

Unübertroffene Prozesskontrolle und Wiederholbarkeit

Moderne Vakuumöfen bieten eine präzise, programmierbare Steuerung des gesamten Zyklus. Dies umfasst die Aufheizrate, die Halte-Temperatur, das Vakuumniveau und die Abkühlrate (oft durch schnelles Gasabschrecken).

Dieses hohe Maß an Kontrolle gewährleistet eine außergewöhnliche Konsistenz von Charge zu Charge, eine entscheidende Anforderung für Hochleistungsanwendungen in Branchen wie Luft- und Raumfahrt, Medizin und Automobil.

Die Kompromisse verstehen

Kein Prozess ist für jede Situation perfekt. Als objektiver Berater ist es entscheidend, die Grenzen des Sinterns unter Vakuum zu erkennen.

Höhere Ausrüstungs- und Betriebskosten

Vakuumöfen stellen eine deutlich höhere Kapitalinvestition dar als herkömmliche atmosphärische Öfen. Sie weisen auch höhere Betriebskosten auf, bedingt durch den Energiebedarf der Vakuumpumpen und die Komplexität ihrer Wartung.

Potenziell längere Zykluszeiten

Der Vorgang des Evakuierens der Ofenkammer auf das erforderliche Vakuumniveau verlängert die gesamte Produktionszykluszeit. Bei großvolumigen, kostengünstigen Teilen kann dies den Durchsatz im Vergleich zum kontinuierlichen Sintern in der Atmosphäre beeinträchtigen.

Materialbeschränkungen (Ausgasen)

Bestimmte Metalle mit hohem Dampfdruck, wie Zink, Magnesium, Blei oder Cadmium, sind nicht für das Sintern unter Vakuum geeignet. Die Kombination aus hoher Hitze und niedrigem Druck kann dazu führen, dass diese Elemente aus der Legierung verdampfen, wodurch sich die Zusammensetzung und die Eigenschaften des Materials verändern.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl zwischen Vakuum- und konventionellem Sintern hängt vollständig von Ihrem Material, Ihren Leistungsanforderungen und Ihren wirtschaftlichen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Reinheit liegt: Verwenden Sie das Sintern unter Vakuum für reaktive Materialien (wie Titan), hochschmelzende Metalle oder jede Anwendung, bei der die höchstmögliche Festigkeit und Dichte nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf komplexen Geometrien und nahezu maßhaltigen Bauteilen liegt: Verwenden Sie das Sintern unter Vakuum, wenn Sie direkt aus dem Ofen eine überlegene Oberflächengüte benötigen, um kostspielige Nachbearbeitung zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, kostenbewussten Produktion liegt: Das konventionelle Sintern in der Atmosphäre ist oft wirtschaftlicher für nicht-reaktive Materialien wie gängige Eisen- und Stahllegierungen, bei denen gute, aber nicht ultimative Eigenschaften ausreichend sind.

Indem Sie diese grundlegenden Prinzipien verstehen, können Sie zuversichtlich den Sinterprozess auswählen, der am besten mit Ihren spezifischen technischen und geschäftlichen Zielen übereinstimmt.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Festigkeit |

|---|---|

| Beseitigung der Oxidation | Verhindert spröde Oxidschichten und ermöglicht starke metallische Bindungen |

| Entfernung eingeschlossener Gase | Reduziert die Porosität, erhöht die Dichte und minimiert Defekte |

| Hochtemperaturreaktionen | Ermöglicht das Sintern von hochschmelzenden Materialien ohne Degradation |

| Überlegene Oberflächengüte | Reduziert den Bedarf an Nachbearbeitung und verbessert die Gesamtqualität |

Schöpfen Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Vakuum-Sinterlösungen von KINTEK aus

Bei KINTEK nutzen wir herausragende F&E- und hausinterne Fertigung, um Laboren weltweit hochmoderne Hochtemperaturofenlösungen anzubieten. Unsere Produktlinie umfasst Muffel-, Rohr- und Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ganz gleich, ob Sie mit reaktiven Metallen, hochschmelzenden Materialien arbeiten oder überlegene Oberflächengüten benötigen – unsere Vakuum-Sintertechnologien können Ihnen helfen, maximale Festigkeit, Reinheit und Effizienz zu erzielen.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie uns noch heute für eine maßgeschneiderte Lösung, die Ihren Erfolg vorantreibt!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Vorteile eines Vakuum-Heißpress-Sinterofens für Seltenerd-Kupfer-Verbundwerkstoffe? Dichte & Reinheit

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen