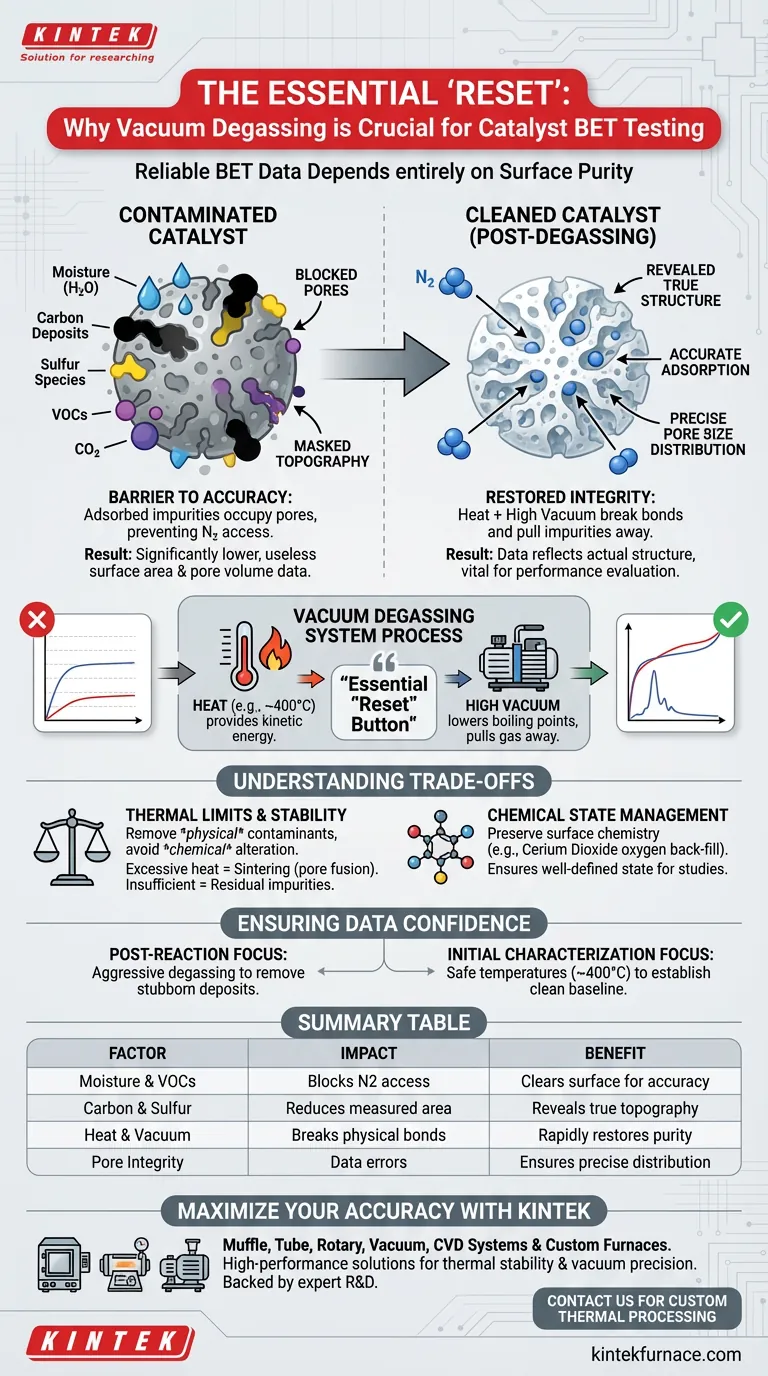

Zuverlässige BET-Daten hängen vollständig von der Oberflächenreinheit ab. Ein Vakuum-Entgasungssystem wird benötigt, um Verunreinigungen – wie Restfeuchtigkeit, Kohlenstoffablagerungen und Schwefelverbindungen – zu entfernen, die sich auf den Katalysatoroberflächen ansammeln, insbesondere nach Hochtemperaturreaktionen. Durch Erhitzen unter Hochvakuum entfernt dieser Prozess diese physikalisch adsorbierten Barrieren und stellt sicher, dass der nachfolgende Stickstoffadsorptionstest die tatsächliche Struktur des Katalysators und nicht die ihn bedeckenden Verunreinigungen misst.

Die Vakuum-Entgasung ist der wesentliche „Reset“-Knopf für die Katalysatorcharakterisierung. Sie reinigt blockierte Poren und Oberflächenstellen von Fremdmolekülen und verhindert so schwerwiegende Fehler bei der Messung der spezifischen Oberfläche, des Porenvolumens und der Porengrößenverteilung.

Die Barriere zur Genauigkeit: Oberflächenkontamination

Die Natur adsorbierter Verunreinigungen

Katalysatoren sind hochreaktive Materialien, die naturgemäß „Schmutz“ aus ihrer Umgebung oder früheren Reaktionen ansammeln.

Gemäß Standardprotokollen sind diese Oberflächen häufig mit adsorbierten Schwefelverbindungen, Kohlenstoffablagerungen und Feuchtigkeit bedeckt. Zusätzlich können flüchtige organische Verbindungen (VOCs) und Kohlendioxid physikalisch an die Pulveroberfläche binden und so die wahre Topographie des Materials effektiv maskieren.

Die Folgen übersprungener Entgasung

Wenn diese Verunreinigungen verbleiben, besetzen sie die mikroskopischen Poren des Katalysators.

Wenn Sie einen Brunauer-Emmett-Teller (BET)-Test an einer kontaminierten Probe durchführen, kann das Stickstoffgas diese blockierten Poren nicht erreichen. Dies führt zu berechneten Oberflächen und Porenvolumina, die deutlich niedriger als in Wirklichkeit sind, wodurch die Daten für die Bewertung der Katalysatorleistung unbrauchbar werden.

Wie das Entgasungssystem die Integrität wiederherstellt

Kombination von Hitze und Vakuum

Das Entgasungssystem arbeitet, indem es die Probe hohen Temperaturen – oft um 400 °C – aussetzt und gleichzeitig ein Hochvakuum anlegt.

Dieser duale Ansatz ist entscheidend. Die Hitze liefert die kinetische Energie, die benötigt wird, um die schwachen Bindungen zu brechen, die physikalisch adsorbierte Verunreinigungen an der Oberfläche halten, während das Vakuum den Siedepunkt von Flüssigkeiten senkt und die freigesetzten Gasmoleküle physikalisch von der Probe wegzieht.

Aufdeckung der wahren Porenstruktur

Das Hauptziel dieser Vorbehandlung ist die Wiederherstellung des „wahren“ physikalischen Zustands des Katalysators.

Durch die gründliche Entfernung der durch Schwefel, Kohlenstoff und Wasser verursachten Blockade legt das System die darunter liegende Porenstruktur frei. Dies ermöglicht es dem Stickstoffadsorptionstest bei niedriger Temperatur, Veränderungen der Porengrößenverteilung und der spezifischen Oberfläche genau wiederzugeben, was für das Verständnis, wie eine Reaktion den Katalysator verändert haben könnte, von entscheidender Bedeutung ist.

Verständnis der Kompromisse

Thermische Grenzen und Materialstabilität

Obwohl Hitze zur Reinigung notwendig ist, muss sie mit Bedacht eingesetzt werden.

Das Ziel ist es, physikalisch adsorbierte Verunreinigungen zu entfernen, ohne die chemische Natur oder Struktur des Katalysators selbst zu verändern. Übermäßige Hitze während der Entgasung kann versehentlich die Poren sintern (schmelzen/verschmelzen), die Sie messen möchten. Umgekehrt hinterlassen unzureichende Hitze oder Vakuumzeit Verunreinigungen und verfälschen die Daten.

Management des chemischen Zustands

In bestimmten fortgeschrittenen Anwendungen reicht es nicht aus, die Oberfläche einfach abzustreifen; die Oberflächenchemie muss erhalten bleiben.

Beispielsweise können Materialien wie Ceroxid nach der Entgasung einen Sauerstoff-Backfill-Prozess erfordern. Dies stellt sicher, dass Oberflächen-Sauerstoffleerstellen kontrolliert werden und das Material für nachfolgende chemische Studien in einem gut definierten Zustand ist, anstatt nur in einer physikalischen Kartierung.

Gewährleistung von Datenvertrauen für Ihr Projekt

Um sicherzustellen, dass Ihre BET-Ergebnisse die richtigen Entscheidungen leiten, stimmen Sie Ihre Entgasungsstrategie auf Ihre analytischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Analyse von Katalysatoren nach der Reaktion liegt: Sie müssen sicherstellen, dass die Entgasungsbedingungen aggressiv genug sind, um hartnäckige Kohlenstoffablagerungen und Schwefelverbindungen zu entfernen, um zu sehen, wie die Reaktion die Porenstruktur verändert hat.

- Wenn Ihr Hauptaugenmerk auf der anfänglichen Materialcharakterisierung liegt: Konzentrieren Sie sich auf die Entfernung von Feuchtigkeit und VOCs bei Temperaturen, die für die Materialstabilität sicher sind (oft ~400 °C), um eine saubere Basislinie zu erstellen.

Eine genaue Oberflächenanalyse ist nicht nur eine Frage des Messgeräts; es geht um die Reinheit der Probe, die Sie hineingeben.

Zusammenfassungstabelle:

| Entgasungsfaktor | Auswirkung auf die BET-Analyse | Vorteil der Vorbehandlung |

|---|---|---|

| Feuchtigkeit & VOCs | Blockiert den Zugang von Stickstoff zu den Poren | Reinigt die Oberfläche für eine genaue Adsorption |

| Kohlenstoff & Schwefel | Reduziert die gemessene Oberfläche | Enthüllt die wahre Topographie nach der Reaktion |

| Hitze & Vakuum | Bricht physikalische Bindungen von Verunreinigungen | Stellt schnell die Reinheit der Katalysatoroberfläche wieder her |

| Porenintegrität | Blockierte Poren führen zu Datenfehlern | Gewährleistet eine präzise Porengrößenverteilung |

Maximieren Sie die Genauigkeit Ihrer Materialanalyse mit KINTEK

Lassen Sie nicht zu, dass Oberflächenverunreinigungen Ihre BET-Daten beeinträchtigen. KINTEK bietet Hochleistungs-Vakuum-Entgasungs- und Wärmebehandlungslösungen, die darauf ausgelegt sind, die wahre Struktur Ihres Katalysators wiederherzustellen.

Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte Hochtemperatur-Labröfen, die vollständig an Ihre individuellen Charakterisierungsanforderungen angepasst werden können. Egal, ob Sie Katalysatoren nach der Reaktion analysieren oder eine Materialbasislinie festlegen, unsere Geräte gewährleisten die thermische Stabilität und Vakuumpräzision, die für zuverlässige Ergebnisse erforderlich sind.

Bereit, die Effizienz Ihrer Labortests zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifischen Anforderungen an die thermische Verarbeitung zu besprechen!

Visuelle Anleitung

Referenzen

- Hengchang Ni, Ping Li. Promotion Effect of H2S at High Concentrations on Catalytic Dry Reforming of Methane in Sour Natural Gas. DOI: 10.3390/catal14060352

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Funktion von Titanresten in Vakuumsystemen für HTGN? Erhöhung der Nitriertiefe mit Sauerstoff-Scavengern

- Warum werden in einem Vakuumtrockenschrank spezifische Temperaturgradienten verwendet? Herstellung von Master Mixed Matrix Membranen

- Wie verbessert ein Vakuumlötöfen das Aushärten von 17-4PH? Präzise Mikrostruktur & überlegene Oberflächenintegrität

- Welche Größenbereiche und gängigen Anwendungen haben Tiegelöfen? Finden Sie die perfekte Lösung für das Schmelzen kleiner Chargen

- Welche Schlüsselrolle spielt ein Labor-Vakuumtrockenschrank bei der Verarbeitung von Kathodenelektroden? Gewährleistung maximaler Batteriestabilität

- Was ist der Zweck der Verwendung eines Vakuumofens beim zweistufigen Magnesiumsintern? Sicherstellung der Porenintegrität und Verhinderung der Oxidation

- Wie tragen Wärmebehandlung und Vakuumöfen zur industriellen Innovation bei? Erschließen Sie überlegene Materialleistung

- Welche Materialien sind mit Hochvakuumöfen kompatibel? Ein wesentlicher Leitfaden für Luft- und Raumfahrt, Medizin und Elektronik