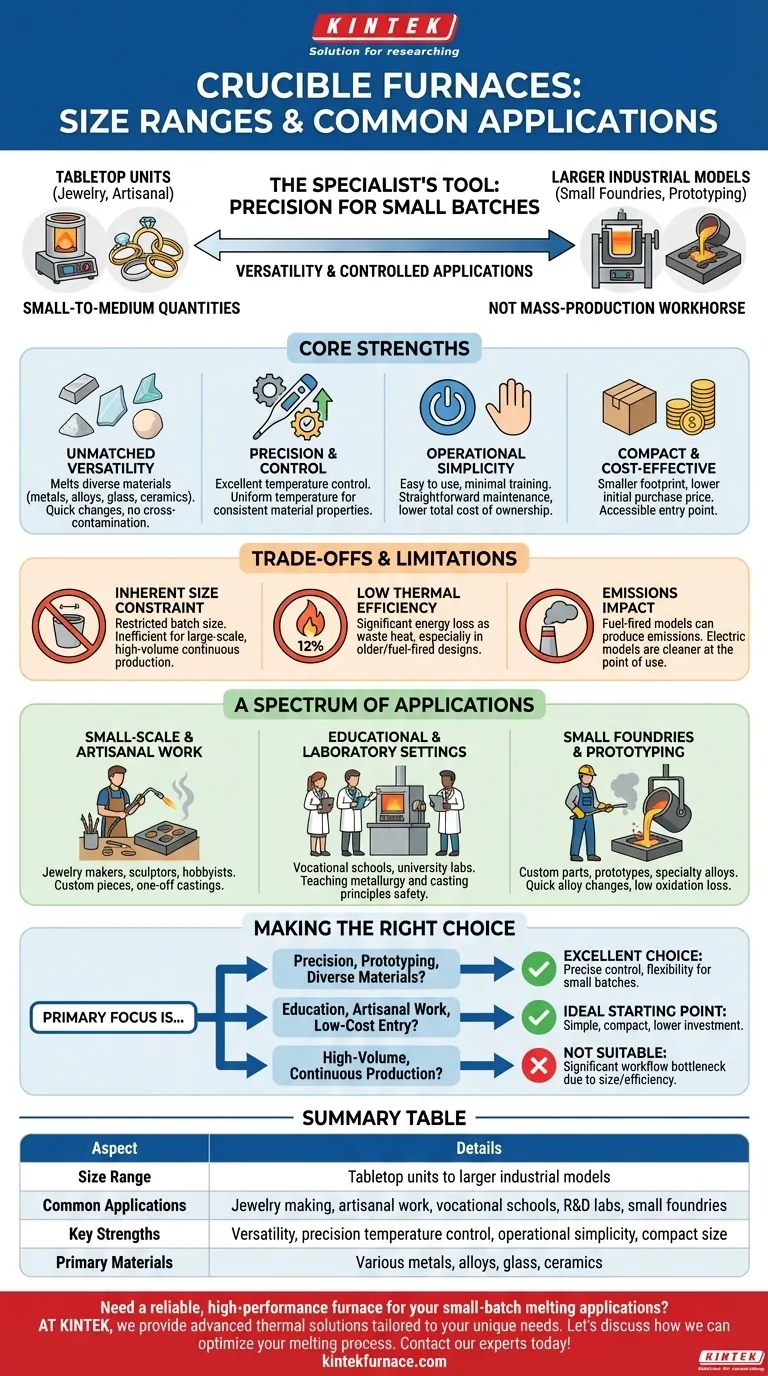

Kurz gesagt, Tiegelöfen reichen von kleinen Tischgeräten für die Schmuckherstellung bis hin zu größeren Industriemodellen für kleine Gießereien. Sie werden hauptsächlich in Umgebungen eingesetzt, die das präzise Schmelzen kleiner bis mittlerer Metallmengen erfordern, wie z. B. in Laboren, Kunsthandwerksbetrieben, Berufsschulen und kleinen Fertigungsbetrieben.

Ein Tiegelofen ist ein Werkzeug für Spezialisten, kein Massenproduktions-Arbeitstier. Sein Wert liegt in seiner Vielseitigkeit und Präzision für kleinere Chargen, was ihn ideal für spezifische, kontrollierte Anwendungen und nicht für die Großserienproduktion macht.

Die Kernstärken von Tiegelöfen

Um zu verstehen, wo Tiegelöfen passen, müssen wir zunächst ihre grundlegenden Vorteile untersuchen. Diese Eigenschaften definieren ihre idealen Anwendungsfälle.

Unübertroffene Vielseitigkeit

Tiegelöfen sind außergewöhnlich vielseitig. Sie können eine Vielzahl von Materialien schmelzen, darunter verschiedene Metalle, Legierungen, Glas und sogar einige Keramiken.

Diese Flexibilität ermöglicht schnelle Wechsel zwischen verschiedenen Materialien ohne nennenswerte Kreuzkontamination, da das Material vollständig im Tiegel enthalten ist.

Präzision und Kontrolle

Moderne Tiegelöfen, insbesondere elektrische und Graphitmodelle, bieten eine hervorragende Temperaturkontrolle. Diese Präzision ist entscheidend für die Arbeit mit Legierungen, die strenge Temperaturanforderungen haben.

Die Fähigkeit, eine gleichmäßige Temperatur aufrechtzuerhalten, gewährleistet konsistente Materialeigenschaften, was für die Qualitätskontrolle beim Prototypenbau und in der Kleinserienproduktion unerlässlich ist.

Betriebliche Einfachheit

Diese Öfen sind auf Benutzerfreundlichkeit ausgelegt und erfordern in der Regel nur minimale spezielle Schulungen für den Betrieb.

Die Wartung ist ebenfalls unkompliziert, was die Betriebsstillstandszeiten reduziert und die Gesamtbetriebskosten senkt – ein Schlüsselfaktor für kleine Unternehmen und Bildungseinrichtungen.

Kompakt und kostengünstig

Im Vergleich zu größeren Industrieöfen haben Tiegelöfen einen viel kleineren Platzbedarf. Dies macht sie perfekt für Werkstätten oder Labore, in denen der Platz begrenzt ist.

Ihr anfänglicher Kaufpreis ist ebenfalls deutlich niedriger, was sie zu einem zugänglichen und kostengünstigen Einstieg in den Metallguss und die Materialwissenschaft macht.

Verständnis der Kompromisse und Einschränkungen

Kein Werkzeug ist perfekt. Die Stärken eines Tiegelofens werden durch inhärente Einschränkungen ausgeglichen, die ihn für bestimmte Aufgaben ungeeignet machen.

Die inhärente Größenbeschränkung

Die größte Einschränkung ist die Chargengröße. Aufgrund ihrer Bauart sind Tiegelöfen in der Materialmenge, die sie gleichzeitig verarbeiten können, begrenzt.

Dies macht sie ineffizient und unpraktisch für große industrielle Anwendungen, die kontinuierliches oder großvolumiges Metallgießen erfordern.

Die Effizienzfrage

Tiegelöfen, insbesondere ältere oder brennstoffbetriebene Modelle, können eine sehr geringe thermische Effizienz aufweisen, manchmal nur 12 %. Das bedeutet, ein großer Teil der Energie geht als Abwärme verloren.

Obwohl elektrische Modelle am Einsatzort effizienter sind, können sie zu höheren Betriebskosten führen, ein entscheidender Faktor, der in Ihrem Betriebsbudget berücksichtigt werden muss.

Emissionen und Umweltauswirkungen

Traditionelle brennstoffbetriebene Tiegelöfen können erhebliche Emissionen verursachen, die möglicherweise nicht den modernen Umweltvorschriften entsprechen.

Elektrische Tiegelöfen eliminieren direkte Emissionen fast vollständig und bieten eine viel sauberere Alternative, obwohl die Quelle des Stroms selbst immer noch einen ökologischen Fußabdruck hat.

Ein Spektrum von Anwendungen: Von der Kunst bis zur Industrie

Das Gleichgewicht von Stärken und Schwächen bestimmt, wo Tiegelöfen hervorragend sind.

Kleinserien- und Kunsthandwerk

Für Schmuckhersteller, Bildhauer und Hobbyisten sind die kompakte Größe, Präzision und die relativ geringen Kosten eines Tiegelofens ideal. Er ermöglicht die Herstellung von Einzelstücken und einmaligen Gussformen.

Bildungs- und Laborumgebungen

Berufsschulen und technische Universitätslabore verlassen sich auf Tiegelöfen wegen ihrer Sicherheit und Benutzerfreundlichkeit. Sie bieten eine praktische Möglichkeit, die Prinzipien der Metallurgie und des Gießens zu lehren.

Kleine Gießereien und Prototypenbau

Kleine Gießereien verwenden diese Öfen zur Herstellung von kundenspezifischen Teilen, Prototypen und Speziallegierungen. Die Fähigkeit zu schnellen Legierungswechseln mit geringem Oxidationsverlust ist ein großer Vorteil im Forschungs- und Entwicklungsbereich oder in der maßgeschneiderten Fertigung.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Tiegelofen die richtige Lösung ist, stimmen Sie Ihr primäres Ziel mit den Kernfähigkeiten der Technologie ab.

- Wenn Ihr Hauptaugenmerk auf Präzision, Prototypenbau oder der Arbeit mit verschiedenen Materialien liegt: Ein Tiegelofen ist eine ausgezeichnete Wahl aufgrund seiner präzisen Temperaturkontrolle und Flexibilität für kleine Chargen.

- Wenn Ihr Hauptaugenmerk auf Bildung, Kunsthandwerk oder einem kostengünstigen Einstieg liegt: Die betriebliche Einfachheit, die kompakte Größe und die geringeren Anfangsinvestitionen machen einen Tiegelofen zum idealen Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion liegt: Ein Tiegelofen ist nicht geeignet; seine Größen- und Effizienzgrenzen würden einen erheblichen Engpass in Ihrem Arbeitsablauf darstellen.

Letztendlich geht es bei der Wahl eines Tiegelofens darum, das richtige Werkzeug für eine spezifische, kontrollierte Aufgabe auszuwählen, nicht um eine Lösung für jede Herausforderung beim Metallschmelzen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Größenbereich | Tischgeräte bis größere Industriemodelle |

| Gängige Anwendungen | Schmuckherstellung, Kunsthandwerk, Berufsschulen, F&E-Labore, kleine Gießereien |

| Hauptstärken | Vielseitigkeit, präzise Temperaturkontrolle, betriebliche Einfachheit, kompakte Größe |

| Primäre Materialien | Verschiedene Metalle, Legierungen, Glas, Keramiken |

Benötigen Sie einen zuverlässigen, leistungsstarken Ofen für Ihre Kleinserien-Schmelzanwendungen?

Bei KINTEK wissen wir, dass Präzision und Vielseitigkeit für Juweliere, Kunsthandwerker, Forscher und kleine Gießereien von größter Bedeutung sind. Durch unsere außergewöhnliche F&E und eigene Fertigung bieten wir fortschrittliche thermische Lösungen, die auf Ihre individuellen Bedürfnisse zugeschnitten sind.

Unsere Produktlinie, einschließlich Muffel-, Rohr- sowie Vakuum- und Atmosphärenöfen, wird durch starke kundenspezifische Anpassungsmöglichkeiten ergänzt, um Ihre experimentellen oder Produktionsanforderungen präzise zu erfüllen.

Lassen Sie uns besprechen, wie wir Ihren Schmelzprozess optimieren können. Kontaktieren Sie noch heute unsere Experten für eine personalisierte Lösung!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern