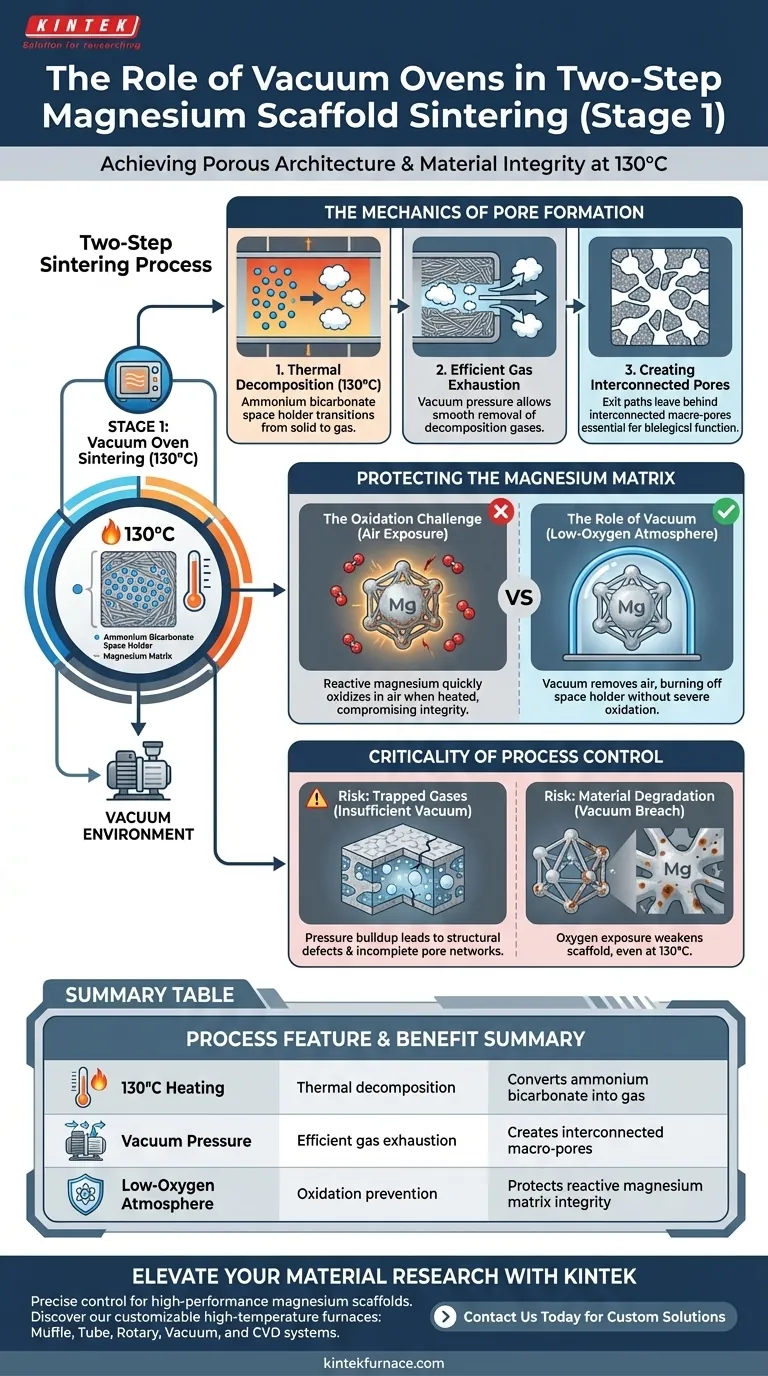

Der Hauptzweck der Verwendung eines Vakuumofens in der ersten Stufe des Sinterns besteht darin, eine saubere, kontrollierte Entfernung des Platzhaltermaterials zu erreichen, ohne die Magnesiumstruktur zu beeinträchtigen. Durch die Aufrechterhaltung einer Temperatur von 130 °C unter Vakuum zersetzt der Prozess das Ammoniumbicarbonat in Gas und führt es effizient ab. Dies schafft die notwendigen miteinander verbundenen Makroporen und schützt gleichzeitig die reaktive Magnesiummatrix vor starker Oxidation.

Die Vakuumumgebung erfüllt eine doppelte Funktion: Sie erleichtert die reibungslose Evakuierung von Gasen zur Etablierung der porösen Architektur des Scaffolds und schafft eine sauerstoffarme Atmosphäre, um den Abbau der metallischen Matrix vor dem endgültigen Sintern zu verhindern.

Die Mechanik der Porenentstehung

Thermische Zersetzung

Die erste Stufe konzentriert sich auf die Entfernung des Ammoniumbicarbonat-Platzhalters.

Der Ofen wird auf eine spezifische thermische Umgebung von 130 °C eingestellt. Bei dieser Temperatur zersetzt sich der Platzhalter thermisch und geht vom festen in den gasförmigen Zustand über.

Effiziente Gasabsaugung

Der Vakuumzustand ist entscheidend für die Handhabung der Zersetzungsprodukte.

Wenn sich der Platzhalter in Gas umwandelt, ermöglicht der Vakuumdruck, dass diese Gase reibungslose aus dem kompaktierten Material abgesaugt werden.

Erzeugung miteinander verbundener Poren

Der Austrittsweg des Gases bestimmt die Struktur des Scaffolds.

Wenn die Gase die Matrix verlassen, hinterlassen sie Hohlräume. Da die Gase unter Vakuum gründlich abgesaugt werden, werden diese Hohlräume zu miteinander verbundenen Makroporen, die für die biologische Funktion des Scaffolds entscheidend sind.

Schutz der Magnesiummatrix

Die Herausforderung der Oxidation

Magnesium ist ein hochreaktives Metall, insbesondere beim Erhitzen.

Ohne eine kontrollierte Umgebung würde das Erhitzen von Magnesium in Gegenwart von Luft zu einer schnellen Oxidation führen. Dies würde die mechanische Integrität und chemische Reinheit des endgültigen Scaffolds beeinträchtigen.

Die Rolle des Vakuums

Der Vakuumofen mildert dieses Risiko, indem er Luft aus der Kammer entfernt.

Dies schafft eine Umgebung, in der der Platzhalter bei 130 °C abgebrannt werden kann, ohne die metallische Matrix starker Oxidation auszusetzen. Diese Erhaltung des Metalls ist entscheidend für den Erfolg der nachfolgenden Sinterstufe bei höherer Temperatur.

Die Kritikalität der Prozesskontrolle

Risiko von eingeschlossenen Gasen

Wenn das Vakuum nicht ausreicht, können die Zersetzungsgase nicht reibungslos abgesaugt werden.

Dies kann zu einem Druckaufbau im Scaffold führen, der strukturelle Defekte verursachen oder die Bildung vollständig miteinander verbundener Porennetzwerke verhindern kann.

Risiko des Materialabbaus

Das Versäumnis, das Vakuum aufrechtzuerhalten, führt zu sofortigem Materialabbau.

Selbst bei der relativ niedrigen Temperatur von 130 °C benötigt die Magnesiummatrix Schutz. Ein Bruch der Vakuumdichtung oder unsachgemäße Druckniveaus setzt das Metall Sauerstoff aus, was zu Oberflächenkontaminationen führt, die das Scaffold schwächen.

Die richtige Wahl für Ihr Ziel treffen

Um hochwertige Magnesium-Scaffolds zu gewährleisten, müssen Sie die Porenentstehung mit der Materialerhaltung in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Konnektivität liegt: Stellen Sie sicher, dass das Vakuumsystem in der Lage ist, Gase reibungslos abzusaugen, um die Bildung von miteinander verbundenen Makroporen zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Priorisieren Sie eine Vakuumdichtung mit hoher Integrität, um das Eindringen von Sauerstoff zu verhindern und die metallische Matrix vor Oxidation zu schützen.

Der Vakuumofen ist nicht nur ein Heizelement; er ist ein entscheidendes Werkzeug zur Gestaltung der internen Architektur des Scaffolds bei gleichzeitiger Erhaltung seiner chemischen Integrität.

Zusammenfassungstabelle:

| Prozessmerkmal | Funktioneller Zweck | Technischer Vorteil |

|---|---|---|

| 130 °C Heizung | Thermische Zersetzung | Wandelt Ammoniumbicarbonat in Gas um |

| Vakuumdruck | Effiziente Gasabsaugung | Erzeugt miteinander verbundene Makroporen |

| Sauerstoffarme Atmosphäre | Oxidationsverhütung | Schützt die Integrität der reaktiven Magnesiummatrix |

| Kontrollierte Umgebung | Druckmanagement | Verhindert strukturelle Defekte und eingeschlossene Gase |

Verbessern Sie Ihre Materialforschung mit KINTEK

Eine präzise Kontrolle von Vakuum und Temperatur ist für Hochleistungs-Magnesium-Scaffolds unerlässlich. KINTEK bietet branchenführende Vakuumsysteme, die für die anspruchsvollen Anforderungen des zweistufigen Sinterns entwickelt wurden.

Mit Unterstützung durch F&E und Fertigung auf Expertenniveau bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre spezifischen Laboranforderungen angepasst werden können. Ob Sie die Porenarchitektur optimieren oder die Materialreinheit sicherstellen möchten, unsere Hochtemperaturöfen bieten die Stabilität, die Ihr Projekt benötigt.

Bereit, Ihren Sinterprozess zu verfeinern? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Lösung zu finden.

Visuelle Anleitung

Referenzen

- Omnia Ghabour, Mona Hussein Mohy El Din. Fabrication and evaluation of the mechanical properties of reinforced biodegradable magnesium scaffolds using the space holder method. DOI: 10.21608/adjalexu.2024.290833.1507

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum muss Graphenoxid bei 60°C im Vakuum getrocknet werden? Schützen Sie die Integrität Ihres Nanomaterials

- Warum ist ein Hochvakuumkammersystem für die PLD von SrNbO3-Dünnschichten unerlässlich? Erreichen Sie hochreines epitaktisches Wachstum

- Wie können Vakuumofen-Kühler die Betriebskosten senken? Effizienz steigern und versteckte Kosten reduzieren

- Was sind die ökologischen Vorteile von Vakuumöfen? Reduzierung von Emissionen und Steigerung der Effizienz

- Welche keramischen Werkstoffe können in Vakuumwärmebehandlungsöfen verarbeitet werden? Erschließen Sie die hochreine Verarbeitung für fortschrittliche Keramiken

- Wie beeinflusst das Elektrodesign die Stabilität des Wärmefeldes? Optimierung der Wärmeuniformität beim Vakuumsintern

- Was ist die Funktion eines Vakuum-Austenitisierungsofens für SCM440-Stahl? Präzisionswärmebehandlung erreichen

- Was sind die wichtigsten industriellen Anwendungen von Vakuumschmelzöfen? Erreichen Sie unübertroffene Materialreinheit und Leistung