Grundsätzlich können Vakuumwärmebehandlungsöfen eine Reihe von fortschrittlichen, nicht-oxidischen und hochreinen Keramiken verarbeiten. Dazu gehören am häufigsten transparente Aluminiumoxidkeramiken, transparente ferroelektrische Keramiken und verschiedene Nitridkeramiken, bei denen eine präzise Atmosphärenkontrolle entscheidend für die Erzielung der gewünschten Materialeigenschaften ist.

Der Hauptvorteil eines Vakuumofens für Keramiken liegt nicht nur in der Abwesenheit von Luft, sondern in der Fähigkeit, eine ultrareine, hochkontrollierte Umgebung zu schaffen. Dies verhindert Oxidation und Kontamination und ermöglicht das Sintern und Reinigen empfindlicher Hochleistungswerkstoffe, die bei einem Brand in einer Standardatmosphäre beeinträchtigt würden.

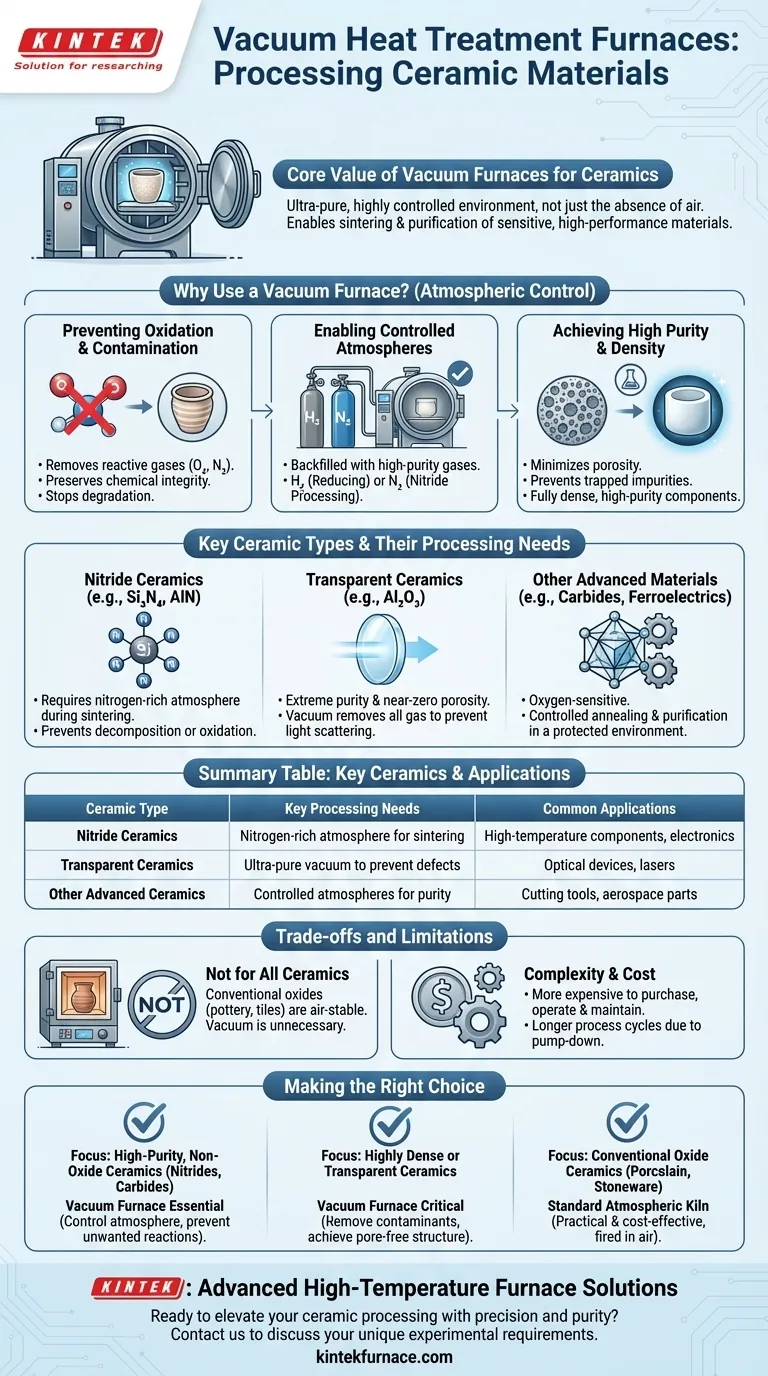

Warum einen Vakuumofen für Keramiken verwenden?

Die Entscheidung für einen Vakuumofen wird durch die chemische Empfindlichkeit des keramischen Werkstoffs bei hohen Temperaturen bestimmt. Die Kernvorteile drehen sich um die Kontrolle der Atmosphäre.

Vermeidung von Oxidation und Kontamination

Bei den extremen Temperaturen, die für das Sintern erforderlich sind, können viele fortschrittliche keramische Werkstoffe mit dem Sauerstoff in der Luft reagieren. Diese Oxidation kann die Eigenschaften des Materials verschlechtern, seine Zusammensetzung verändern oder verhindern, dass es seine volle Dichte erreicht.

Ein Vakuumofen entfernt reaktive Gase wie Sauerstoff und Stickstoff und schafft so eine saubere Umgebung, die die chemische Integrität des Materials bewahrt.

Ermöglichung kontrollierter Atmosphären

Nachdem ein Vakuum erzeugt wurde, um Verunreinigungen zu entfernen, kann der Ofen mit einem bestimmten, hochreinen Gas wieder befüllt werden. Dies erzeugt eine präzise kontrollierte Atmosphäre, die auf die Bedürfnisse des Materials zugeschnitten ist.

Häufig verwendete Atmosphären umfassen Wasserstoff (H₂), der als Reduktionsmittel wirkt, und hoch-reinen Stickstoff (N₂), der für die Verarbeitung von Nitridkeramiken unerlässlich ist.

Erreichen hoher Reinheit und Dichte

Die Kombination aus einem sauberen Vakuum und einer kontrollierten Gasatmosphäre minimiert die Porosität und verhindert, dass Verunreinigungen in der Struktur der Keramik eingeschlossen werden. Dies ist entscheidend für die Herstellung vollständig dichter, hochreiner Komponenten für anspruchsvolle Anwendungen.

Wichtige Keramiktypen und ihre Verarbeitungsanforderungen

Verschiedene Keramiken nutzen die Vakuumofentechnologie aus spezifischen Gründen. Der Hauptprozess zur Formung dieser Materialien ist das Hochtemperatur-Vakuumsintern, das die keramischen Partikel miteinander verbindet.

Nitridkeramiken

Werkstoffe wie Siliziumnitrid (Si₃N₄) oder Aluminiumnitrid (AlN) erfordern während des Sintervorgangs eine stickstoffreiche Atmosphäre. Ein Brand in Luft würde zu deren Zersetzung oder Oxidation führen.

Ein Vakuumofen entfernt zuerst die Luft und führt dann einen präzisen Teildruck von hochreinem Stickstoff ein, um die idealen Verarbeitungsbedingungen zu schaffen.

Transparente Keramiken

Transparente Aluminiumoxide (Al₂O₃) und andere optische Keramiken erfordern extreme Reinheit und nahezu keine Porosität. Jede winzige Verunreinigung oder Pore streut Licht und macht das Material durchscheinend oder opak.

Die Vakuumumgebung ist entscheidend, um alle gasförmigen und kontaminierenden Stoffe zu entfernen, die zu diesen lichtstreuenden Defekten führen könnten. Dies wird oft von einem Sintern in Wasserstoff- oder Vakuumumgebung gefolgt, um vollständige Transparenz zu erreichen.

Andere fortschrittliche Materialien

Die Prinzipien gelten auch für andere sauerstoffempfindliche Materialien wie Carbide oder bestimmte ferroelektrische Zusammensetzungen. Der Ofen ermöglicht kritische Prozesse wie das Hochtemperatur-Glühen und die Reinigung in einer geschützten Umgebung.

Abwägungen und Einschränkungen verstehen

Obwohl leistungsstark, ist ein Vakuumofen ein spezialisiertes Werkzeug und nicht die Lösung für jede Keramikverarbeitung.

Nicht für alle Keramiken geeignet

Herkömmliche Oxidkeramiken, wie sie für Geschirr, Fliesen oder einfache Isolatoren verwendet werden, sind stabil, wenn sie in Luft gebrannt werden. Die Verwendung eines Vakuumofens für diese Materialien wäre unnötig kompliziert und teuer.

Komplexität und Kosten

Vakuumöfen sind in Anschaffung, Betrieb und Wartung deutlich teurer als Standard-Atmosphärenöfen. Die Prozesszyklen sind oft länger, da das Vakuum aufgebaut und die Atmosphäre sorgfältig kontrolliert werden muss.

Material- und Gasverträglichkeit

Die internen Komponenten des Ofens, wie Heizelemente (z. B. Graphit, Molybdän) und Isolierung, müssen mit den verwendeten Prozessgasen kompatibel sein. Zum Beispiel kann das Einbringen von Sauerstoff bei hohen Temperaturen Graphitelemente beschädigen, was eine andere Ofenkonstruktion erfordert.

Die richtige Wahl für Ihren Keramikprozess treffen

Ihre Wahl der Ofentechnologie muss direkt auf die chemischen Anforderungen Ihres Materials und Ihr Endziel abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, nicht-oxidischer Keramiken (wie Nitriden oder Carbiden) liegt: Ein Vakuumofen ist unerlässlich, um die Atmosphäre zu kontrollieren und unerwünschte Reaktionen mit Sauerstoff zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochdichter oder transparenter Keramiken liegt: Die Vakuumumgebung ist entscheidend, um Verunreinigungen zu entfernen und die porenfreie Mikrostruktur zu erreichen, die für optische oder Hochleistungsanwendungen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung herkömmlicher Oxidkeramiken (wie Porzellan oder Steinzeug) liegt: Ein Standard-Atmosphärenofen ist die praktischere und kostengünstigere Wahl, da diese Materialien für das Brennen in Luft ausgelegt sind.

Letztendlich ist die Auswahl eines Vakuumofens eine strategische Entscheidung, die von den einzigartigen chemischen und physikalischen Anforderungen des fortschrittlichen Materials bestimmt wird, das Sie herstellen möchten.

Zusammenfassungstabelle:

| Keramiktyp | Wichtige Verarbeitungsanforderungen | Häufige Anwendungen |

|---|---|---|

| Nitridkeramiken (z. B. Si₃N₄, AlN) | Stickstoffreiche Atmosphäre zum Sintern | Hochtemperaturanwendungen, Elektronik |

| Transparente Keramiken (z. B. Al₂O₃) | Ultrareines Vakuum zur Vermeidung von Defekten | Optische Geräte, Laser |

| Andere fortschrittliche Keramiken (z. B. Carbide) | Kontrollierte Atmosphären für Reinheit | Schneidwerkzeuge, Luft- und Raumfahrtteile |

Bereit, Ihre Keramikverarbeitung mit Präzision und Reinheit auf die nächste Stufe zu heben? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktportfolio umfasst Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsfähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihnen helfen können, überlegene Ergebnisse in Ihrem Labor zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität