Im Kern bieten Vakuumöfen erhebliche ökologische Vorteile, indem sie direkte Prozess-Emissionen eliminieren und die Energieeffizienz maximieren. Im Gegensatz zu herkömmlichen Atmosphärenöfen, die Brennstoff verbrennen und Prozessgase verbrauchen, nutzt ein Vakuumofen Strom in einer abgedichteten, isolierten Kammer, was seinen ökologischen Fußabdruck grundlegend verändert, indem es die Entstehung von Abgasen, Abwasser und anderen Schadstoffen verhindert.

Die ökologischen Vorteile eines Vakuumofens sind kein Zusatzmerkmal; sie sind ein direktes Ergebnis seiner grundlegenden Konstruktion. Durch den Ersatz von Verbrennung und strömenden Gasatmosphären durch ein versiegeltes, elektrisch beheiztes Vakuum wird der Prozess von Natur aus sauberer, kontrollierter und energieeffizienter.

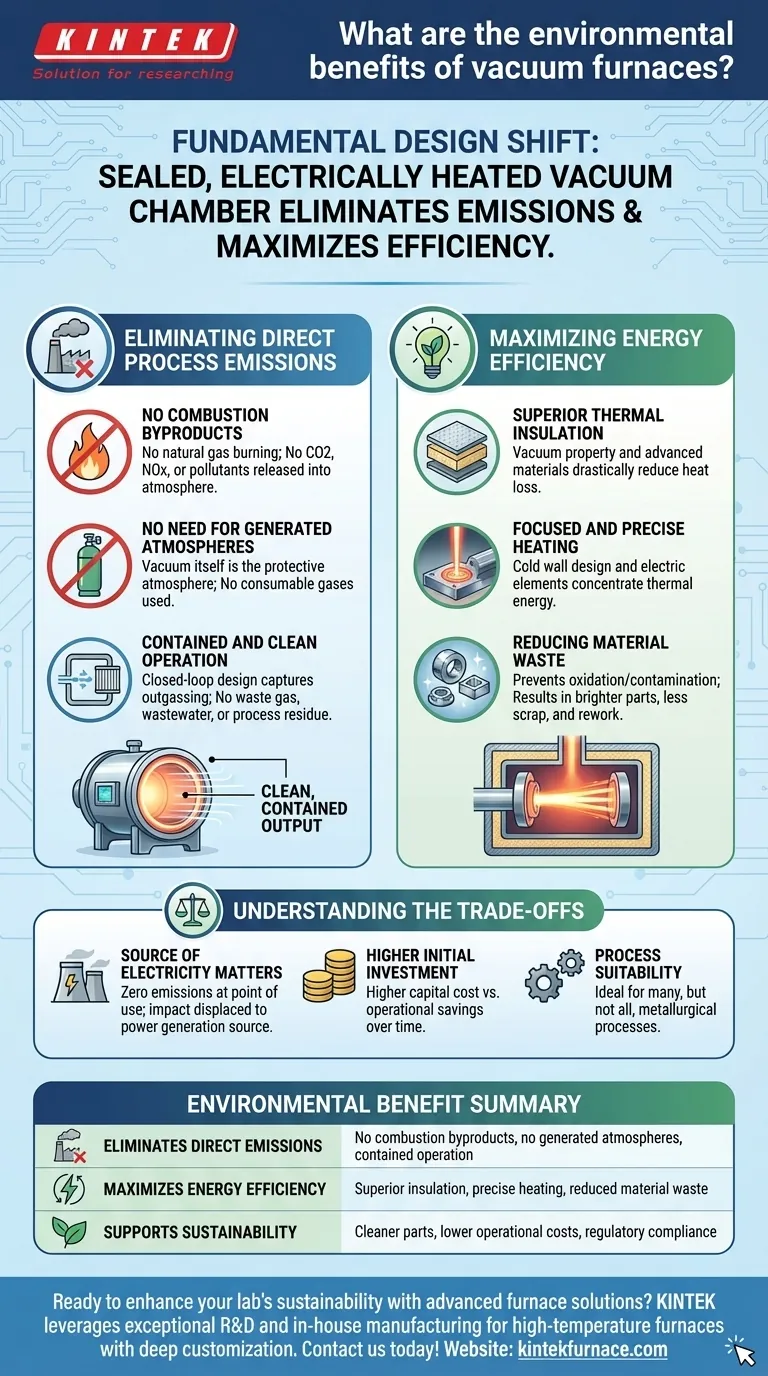

Eliminierung direkter Prozess-Emissionen

Der unmittelbarste ökologische Vorteil der Vakuumtechnologie ist die nahezu vollständige Eliminierung von Schadstoffen am Einsatzort. Dies wird durch den Wegfall der beiden Hauptemissionsquellen in herkömmlichen Öfen erreicht: der Kraftstoffverbrennung und Schutzatmosphären.

Keine Verbrennungsprodukte

Herkömmliche Öfen verbrennen oft Erdgas oder andere fossile Brennstoffe zur Wärmeerzeugung, wobei Kohlendioxid (CO2), Stickoxide (NOx) und andere Verbrennungsprodukte direkt in die Atmosphäre freigesetzt werden. Vakuumöfen hingegen werden typischerweise elektrisch beheizt, wodurch die Emissionsbelastung von Ihrem Betrieb auf das Stromnetz verlagert wird.

Keine Notwendigkeit für erzeugte Atmosphären

Viele Wärmebehandlungsprozesse erfordern eine Schutzatmosphäre, um eine Oxidation des Metallteils zu verhindern. Diese Atmosphären (z. B. endothermes Gas) werden oft durch die Verbrennung von Kohlenwasserstoffen erzeugt, was Brennstoff verbraucht und eine eigene Emissionsquelle schafft. In einem Vakuumofen ist das Vakuum selbst die Schutzatmosphäre, wodurch die Notwendigkeit dieser Verbrauchsgase und der damit verbundenen Emissionen entfällt.

Kontrollierter und sauberer Betrieb

Da der Prozess in einer versiegelten Kammer stattfindet, werden alle Substanzen, die während des Erhitzens aus den Metallteilen ausgasen, vom Vakuumpumpsystem aufgefangen. Dadurch wird deren Freisetzung in den Arbeitsbereich oder die Umwelt verhindert. Dieses geschlossene Design bedeutet, dass keine Abgase, kein Abwasser und keine Prozessrückstände behandelt oder entsorgt werden müssen.

Maximierung der Energieeffizienz

Vakuumöfen sind für eine außergewöhnlich energieeffiziente Nutzung ausgelegt. Dies reduziert den gesamten Energieverbrauch, was sowohl die Betriebskosten als auch die indirekten Umweltauswirkungen im Zusammenhang mit der Stromerzeugung senkt.

Überlegene Wärmeisolierung

Ein Vakuum ist eines der wirksamsten bekannten Isoliermittel. Diese inhärente Eigenschaft, kombiniert mit fortschrittlichen Isoliermaterialien in der „Heißzone“ des Ofens, reduziert den Wärmeverlust an die Umgebung drastisch.

Fokussierte und präzise Erwärmung

Das „Kaltwand“-Design des Systems, bei dem das äußere Gefäß wassergekühlt wird, stellt sicher, dass die thermische Energie auf das Werkstück konzentriert wird und nicht zur Erwärmung der Ofenstruktur oder der Fabrikfläche verschwendet wird. Elektrische Heizelemente ermöglichen zudem eine extrem präzise Temperaturregelung und vermeiden den Energieverlust durch das Überschreiten und Korrigieren von Sollwerten.

Reduzierung von Materialverschwendung

Die saubere Vak uumumgebung verhindert Oxidation, Entkohlung und andere Formen der Oberflächenkontamination. Dies führt zu glänzenderen, saubereren Teilen, die oft keine anschließende Reinigung, Schleifen oder Nachbearbeitung erfordern, was Energie spart und die Ausschussrate fehlerhafter oder abgelehnter Komponenten reduziert.

Die Abwägungen verstehen

Keine Technologie ist eine universelle Lösung. Eine objektive Bewertung erfordert die Anerkennung der damit verbundenen Kompromisse und Überlegungen.

Die Quelle des Stroms ist entscheidend

Der Vorteil der „Null-Emissionen“ gilt spezifisch für den Einsatzort. Die tatsächliche Umweltauswirkung wird auf das Kraftwerk verlagert, das den Strom erzeugt. Daher ist der tatsächliche CO2-Fußabdruck eines Vakuumofens direkt davon abhängig, wie sauber Ihr regionales Stromnetz arbeitet.

Höhere Anfangsinvestition

Vakuumöfen sind hochentwickelte Systeme, die typischerweise höhere anfängliche Kapitalkosten aufweisen als herkömmliche Atmosphärenöfen. Diese Investition muss gegen die langfristigen Betriebseinsparungen durch reduzierten Energie- und Verbrauchsgasverbrauch abgewogen werden.

Prozess-Eignung

Obwohl sie sehr vielseitig sind, sind Vakuumöfen nicht für jeden metallurgischen Prozess die ideale Wahl. Bestimmte Oberflächenbehandlungen, wie das traditionelle Gasaufkohlen, sind untrennbar mit kohlenstoffreichen Atmosphären verbunden, obwohl spezialisierte Vakuumaufkohlungsverfahren als Alternative existieren.

Die richtige Wahl für Ihr Ziel treffen

Die Einführung der Vakuumofentechnologie ist eine strategische Entscheidung, die betriebliche Leistung mit ökologischer Verantwortung in Einklang bringt.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung strenger Emissionsvorschriften liegt: Ein Vakuumofen ist die definitive Wahl, da er direkte CO2-, NOx- und Partikelemissionen an Ihrem Standort eliminiert.

- Wenn Ihr Hauptaugenmerk auf überlegener Materialintegrität liegt: Die saubere, kontrollierte Umgebung verhindert Oxidation und Kontamination und erzeugt hochwertigere Teile mit längerer Lebensdauer, was ein Grundprinzip der Nachhaltigkeit ist.

- Wenn Ihr Hauptaugenmerk auf der Senkung langfristiger Betriebskosten liegt: Die erheblichen Gewinne bei der Energieeffizienz und die Eliminierung von verbrauchbaren Prozessgasen können über die Lebensdauer der Anlage erhebliche finanzielle Einsparungen bringen.

Indem Sie diese Prinzipien verstehen, können Sie eine fundierte Entscheidung treffen, die sowohl Ihr Produkt als auch Ihre Verantwortung für die Umwelt verbessert.

Zusammenfassungstabelle:

| Ökologischer Vorteil | Schlüsselmerkmale |

|---|---|

| Eliminiert direkte Emissionen | Keine Verbrennungsprodukte, keine erzeugten Atmosphären, kontrollierter Betrieb |

| Maximiert Energieeffizienz | Überlegene Isolierung, präzise Erwärmung, reduzierte Materialverschwendung |

| Unterstützt Nachhaltigkeit | Sauberere Teile, geringere Betriebskosten, Einhaltung von Vorschriften |

Bereit, die Nachhaltigkeit Ihres Labors mit fortschrittlichen Ofenlösungen zu verbessern? KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten, mit tiefgreifender Anpassung an Ihre einzigartigen Anforderungen. Kontaktieren Sie uns noch heute, um zu erfahren, wie wir Ihnen helfen können, Emissionen zu reduzieren und die Effizienz zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung