Im Wesentlichen sind Vakuumschmelzöfen in Industrien, in denen Materialversagen keine Option ist, unverzichtbar. Ihre primären Anwendungen liegen in der Herstellung von Hochleistungskomponenten für die Luft- und Raumfahrt, Verteidigung, Energie- und Medizinsektoren, wo die absolute Reinheit und spezifische mechanische Eigenschaften von Metallen und Legierungen für Sicherheit und Leistung entscheidend sind.

Der Kernwert des Vakuumschmelzens besteht nicht nur im Schmelzen von Metall, sondern in dessen grundlegender Neukonstruktion. Durch die Entfernung des störenden Einflusses atmosphärischer Gase erzeugt der Prozess Materialien mit einem Reinheitsgrad, einer Festigkeit und Konsistenz, die mit herkömmlichen Methoden unerreichbar sind.

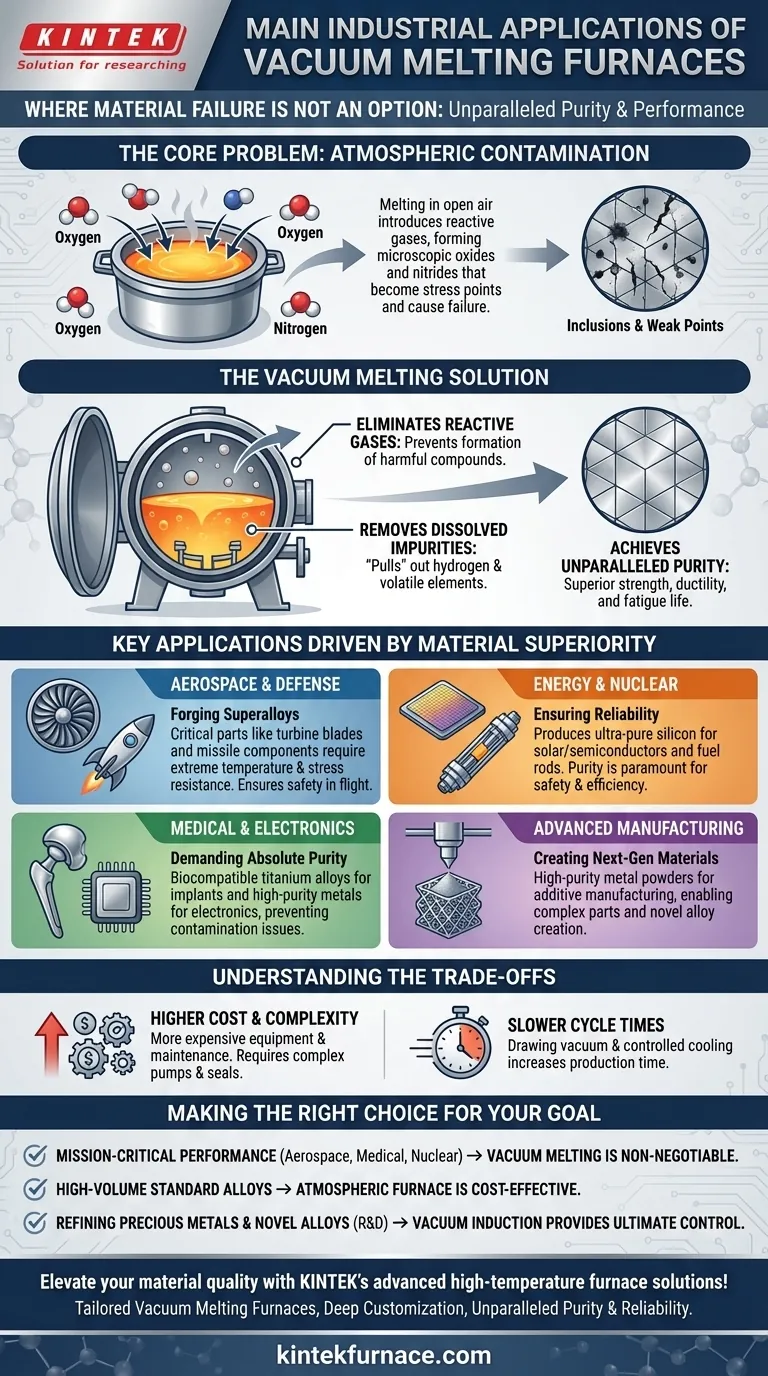

Das Kernproblem: Atmosphärische Verunreinigung

Das Schmelzen von Metall an der frischen Luft oder sogar in einem Standardofen führt zu einer Vielzahl von Problemen. Die Atmosphäre, die hauptsächlich aus Stickstoff und Sauerstoff besteht, ist mit geschmolzenen Metallen hochreaktiv und beeinträchtigt deren endgültige Struktur und Eigenschaften.

Beseitigung reaktiver Gase

Bei hohen Temperaturen reagiert geschmolzenes Metall bereitwillig mit Sauerstoff unter Bildung von Oxiden und mit Stickstoff unter Bildung von Nitriden. Diese Verbindungen erzeugen mikroskopisch kleine Einschlüsse oder Verunreinigungen in der Kristallstruktur des Metalls.

Diese Einschlüsse wirken als Spannungspunkte und werden zum Ursprung von Rissen und Brüchen. Ein Vakuumofen entfernt freie Gase und verhindert, dass diese schädlichen Reaktionen überhaupt auftreten.

Entfernung gelöster Verunreinigungen

Eine Vakuumumgebung verhindert nicht nur neue Verunreinigungen; sie reinigt das geschmolzene Metall aktiv. Die niedrige Druckatmosphäre hilft, flüchtige Verunreinigungen und gelöste Gase wie Wasserstoff aus der Schmelze zu "ziehen".

Die Entfernung dieser Elemente ist entscheidend. Wasserstoff beispielsweise kann in Stahl Versprödung verursachen, während andere Verunreinigungen wie Schwefel die Korrosionsbeständigkeit und Duktilität verschlechtern können.

Erzielung unübertroffener Reinheit

Der kombinierte Effekt ist ein fertiges Metall mit deutlich verbesserten mechanischen Eigenschaften. Durch die Minimierung von Oxiden, Nitriden und anderen gelösten Verunreinigungen weist das Endprodukt eine überragende Zugfestigkeit, Duktilität und Ermüdungslebensdauer auf.

Schlüsselanwendungen, angetrieben durch Materialüberlegenheit

Die Nachfrage nach diesen überlegenen Materialien bestimmt, wo Vakuumöfen eingesetzt werden. Die Anwendung ist eine direkte Folge des Bedarfs an kompromissloser Qualität.

Luft- und Raumfahrt & Verteidigung: Schmieden von Superlegierungen

Dies ist die größte und kritischste Anwendung. Turbinenschaufeln von Düsentriebwerken, Raketendüsen und Raketenkomponenten arbeiten unter extremen Temperaturen und Belastungen.

Vakuumschmelzen wird zur Herstellung von Superlegierungen (wie nickelbasiertem Inconel) und ultrahochfesten Stählen verwendet. Der Prozess stellt sicher, dass diese Teile frei von mikroskopisch kleinen Schwachstellen sind, die zu katastrophalem Versagen im Flug führen könnten.

Energie und Nuklearenergie: Sicherstellung der Zuverlässigkeit

In der Stromerzeugung sind vakuumgeschmolzene Materialien unerlässlich. Dazu gehört die Herstellung von ultrareinem Silizium für Halbleiter und Solarzellen, wo Verunreinigungen die elektrische Leistung stören.

In der Nuklearindustrie werden Vakuumöfen zur Herstellung von Brennstäben und anderen kritischen Komponenten verwendet. Die Reinheit und das vorhersehbare Verhalten dieser Materialien sind für Sicherheit und Betriebseffizienz von größter Bedeutung.

Medizin und Elektronik: Absolute Reinheit gefordert

Der menschliche Körper ist eine aggressive Umgebung. Medizinische Implantate, wie Hüftgelenke oder Zahnimplantate, müssen aus biokompatiblen Materialien wie Titanlegierungen hergestellt werden, die nicht korrodieren oder schädliche Elemente auslaugen.

Vakuumschmelzen ist die einzige Möglichkeit, die erforderliche Reinheit zu erreichen. In der Elektronik wird das Verfahren zur Raffination von hochreinem Metall für Sputtertargets und andere Komponenten eingesetzt, bei denen jede Verunreinigung die Leistung beeinträchtigt.

Fortschrittliche Fertigung: Schaffung von Materialien der nächsten Generation

Vakuuminduktionsöfen sind auch für die moderne Fertigung von zentraler Bedeutung. Sie werden zur Herstellung von hochreinen Metallpulvern für den 3D-Druck (additive Fertigung) verwendet, wodurch komplexe Teile mit überlegenen Materialeigenschaften hergestellt werden können.

Weitere Anwendungen umfassen das Gießen komplexer Teile für die Schmuckindustrie, die Herstellung spezialisierter Ventile für raue chemische Umgebungen sowie in Forschung und Entwicklung zur Schaffung neuartiger Legierungen.

Verständnis der Kompromisse

Obwohl das Vakuumschmelzen überlegene Materialien erzeugt, ist es nicht die Standardwahl für alle Anwendungen. Die Vorteile sind mit praktischen und wirtschaftlichen Überlegungen verbunden.

Kosten und Komplexität

Vakuumöfen sind im Vergleich zu ihren atmosphärischen Gegenstücken erheblich teurer in Anschaffung, Betrieb und Wartung. Die Systeme erfordern komplexe Vakuumpumpen, Dichtungen und Steuerungsinstrumente.

Längere Zykluszeiten

Der Prozess des Vakuumerzeugens, Schmelzens und Kühlens unter kontrollierten Bedingungen ist von Natur aus langsamer als ein einfacher atmosphärischer Schmelzprozess. Dies reduziert den Durchsatz und erhöht die Kosten pro Teil.

Selektive Elemententfernung

Das Vakuum, das so effektiv unerwünschte Verunreinigungen entfernt, kann bei unvorsichtiger Handhabung auch wünschenswerte, flüchtige Legierungselemente entfernen. Dies erfordert eine präzise Kontrolle über Druck und Temperatur, um die gewünschte Legierungszusammensetzung aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Vakuumschmelzen ist ein strategisches Gleichgewicht zwischen Kosten und erforderlicher Leistung. Es ist eine Lösung für Probleme, bei denen Materialqualität der Haupttreiber ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung missionskritischer, hochleistungsfähiger Komponenten liegt: Vakuumschmelzen ist für Materialien in der Luft- und Raumfahrt, Medizin oder Nukleartechnik unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen Gussproduktion von Standardlegierungen liegt: Ein konventioneller atmosphärischer oder Induktionsofen ist fast immer kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der Raffination von Edelmetallen oder der Entwicklung neuartiger Legierungen liegt: Vakuuminduktionsschmelzen bietet die ultimative Kombination aus Reinheit und Prozesskontrolle.

Letztendlich ist die Einführung des Vakuumschmelzens eine strategische Entscheidung, höhere Anfangskosten und langsamere Produktion gegen Materialien von unübertroffener Qualität und Zuverlässigkeit einzutauschen.

Zusammenfassungstabelle:

| Anwendungsbereich | Hergestellte Schlüsselmaterialien | Primäre Vorteile |

|---|---|---|

| Luft- und Raumfahrt & Verteidigung | Superlegierungen, Ultrahochfeste Stähle | Erhöhte Festigkeit, Ermüdungsbeständigkeit, Sicherheit unter extremen Bedingungen |

| Energie & Nuklearenergie | Ultrareines Silizium, Nukleare Brennstäbe | Hohe Reinheit, Zuverlässigkeit, verbesserte elektrische Leistung und Sicherheit |

| Medizin & Elektronik | Titanlegierungen, Hochreine Metalle | Biokompatibilität, Korrosionsbeständigkeit, kontaminationsfreie Komponenten |

| Fortschrittliche Fertigung | Metallpulver für den 3D-Druck, Neuartige Legierungen | Überlegene Materialeigenschaften, Herstellung komplexer Teile, Innovation in F&E |

Verbessern Sie Ihre Materialqualität mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch außergewöhnliche F&E und hauseigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Vakuumschmelzöfen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und liefert unübertroffene Reinheit, Festigkeit und Zuverlässigkeit für kritische Anwendungen in der Luft- und Raumfahrt, Medizin, Energie und mehr. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Prozesse optimieren und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen