Ein Hochvakuumkammersystem ist die nicht verhandelbare Grundlage für die erfolgreiche Pulsed Laser Deposition (PLD) von Strontiumniobat ($SrNbO_3$)-Dünnschichten. Es schafft eine ultrareine Umgebung, die verhindert, dass Restgasmoleküle physikalisch in den Abscheidungsprozess eingreifen und das Material chemisch verändern.

Ohne diese Hochvakuum-Basis ist es unmöglich, das empfindliche Sauerstoffgleichgewicht zu regulieren, das zur Stabilisierung der Niobionen erforderlich ist, was zu einer beeinträchtigten Filmqualität und falschen physikalischen Eigenschaften führt.

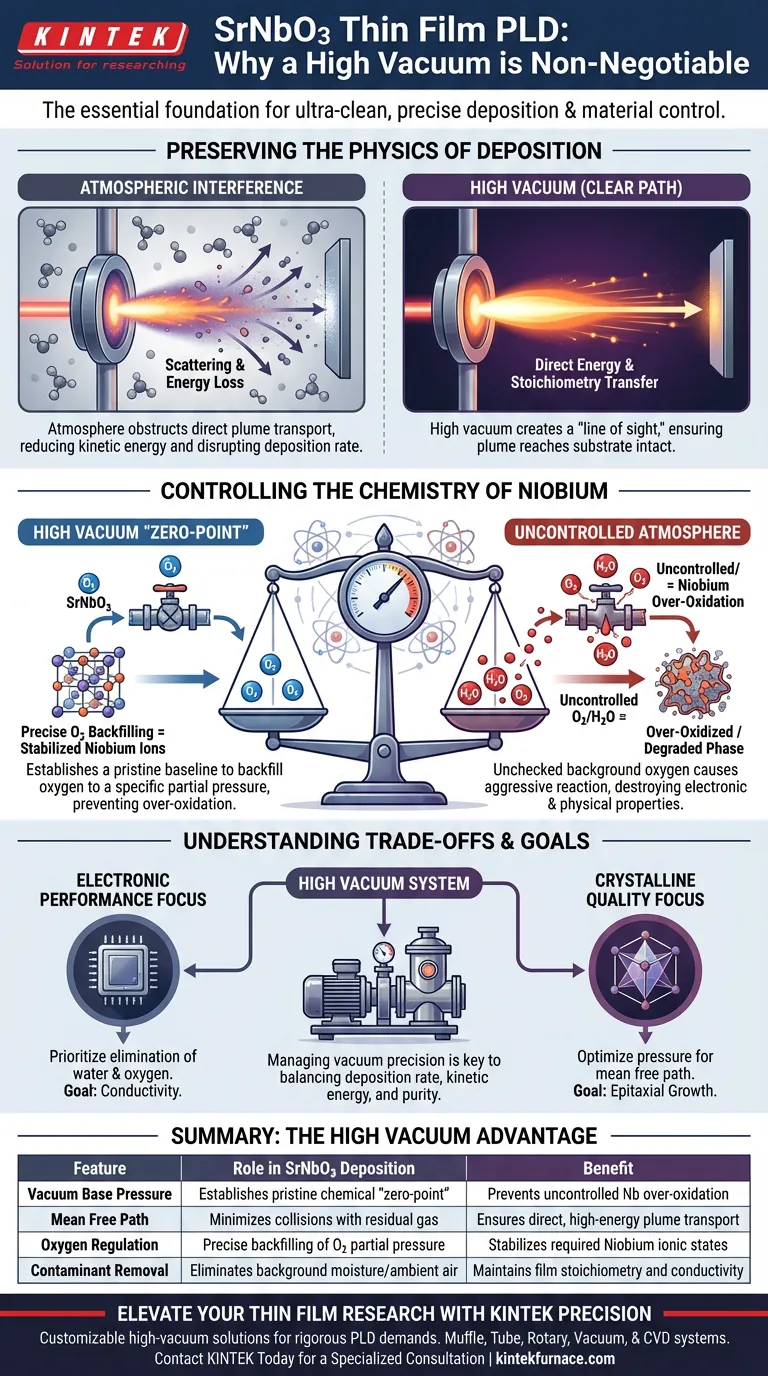

Kernbotschaft: Das Hochvakuum-System erfüllt gleichzeitig zwei Funktionen: Es schafft einen freien physikalischen Weg für die lasererzeugte Plasmawolke, um das Substrat ohne Streuung zu erreichen, und es etabliert eine "Nullpunkt"-Umgebung, die die präzise Zugabe von Sauerstoff ermöglicht. Diese Kontrolle ist der einzige Weg, um die Überoxidation von Niob zu verhindern, die für die endgültige Nutzbarkeit des Films entscheidend ist.

Bewahrung der Physik der Abscheidung

Um zu verstehen, warum Vakuum unerlässlich ist, muss man zunächst den physikalischen Transport des Materials vom Target zum Substrat betrachten.

Minimierung molekularer Störungen

In einer atmosphärischen Umgebung ist der Raum zwischen dem Laser-Target und dem Substrat voller Gasmoleküle. Ein Hochvakuum entfernt diese Hindernisse und schafft eine klare "Sichtverbindung" für die Abscheidung.

Verhinderung von Plasmastrahl-Streuung

Wenn der Laser das $SrNbO_3$-Target abträgt, erzeugt er eine Plasmawolke. Wenn diese Wolke mit Restgasmolekülen kollidiert, wird das Material gestreut.

Diese Streuung reduziert die kinetische Energie der Atome und stört die Abscheidungsrate. Ein Hochvakuum stellt sicher, dass die Wolke mit ihrer Energie und Stöchiometrie intakt direkt auf das Substrat übertragen wird.

Kontrolle der Chemie von Niob

Die tiefe Notwendigkeit eines Hochvakuums in dieser speziellen Anwendung beruht auf der chemischen Reaktivität des Materials selbst, insbesondere von Niob ($Nb$).

Strenge Kontrolle des Sauerstoffpartialdrucks

$SrNbO_3$ ist ein Oxid, benötigt aber einen sehr spezifischen Oxidationszustand, um korrekt zu funktionieren.

Ein Hochvakuum-System schafft eine makellose Basis, die es den Forschern ermöglicht, Sauerstoff mit einem präzisen Partialdruck nachzufüllen. Diese Kontrolle kann nicht erreicht werden, wenn man gegen zufällige atmosphärische Sauerstoffwerte ankämpft.

Verhinderung von Niob-Überoxidation

Niobionen sind sehr anfällig für Oxidation. Wenn die Umgebung unkontrollierten Sauerstoff oder Feuchtigkeit enthält, reagiert das Niob aggressiv.

Dies führt zu Überoxidation und verschiebt das Material von der gewünschten $SrNbO_3$-Phase weg. Diese chemische Verschiebung zerstört die beabsichtigten elektronischen und physikalischen Eigenschaften des epitaktischen Films.

Verständnis der Kompromisse

Obwohl Hochvakuum-Systeme für die Qualität unerlässlich sind, führen sie zu spezifischen Einschränkungen, die verwaltet werden müssen.

Betriebskomplexität vs. Reinheit

Das Erreichen eines Hochvakuums erfordert hochentwickelte Pumpensysteme (oft Turbomolekularpumpen) und eine strenge Dichtigkeit. Dies erhöht die Komplexität und den Wartungsaufwand der Ausrüstung im Vergleich zu Abscheideverfahren ohne Vakuum.

Abscheidungsrate vs. Kinetische Energie

Während Vakuum Streuung verhindert, kann extrem hohes Vakuum manchmal zu hochenergetischer Teilchenbombardierung des Substrats führen.

Deshalb ist die Fähigkeit, den Hintergrunddruck zu kontrollieren, entscheidend; sie ermöglicht es Ihnen, die mittlere freie Weglänge der Teilchen auszubalancieren, um Substratschäden zu vermeiden und gleichzeitig die Filmdichte zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Präzision des von Ihnen aufrechterhaltenen Vakuums bestimmt die spezifischen Qualitäten Ihres Endfilms.

- Wenn Ihr Hauptaugenmerk auf elektronischer Leistung liegt: Priorisieren Sie die Eliminierung von Hintergrund-Wasserdampf und Sauerstoff, um eine Nb-Überoxidation zu verhindern, die isolierende anstelle von leitfähigen Phasen erzeugt.

- Wenn Ihr Hauptaugenmerk auf kristalliner Qualität liegt: Konzentrieren Sie sich darauf, einen Druck aufrechtzuerhalten, der die mittlere freie Weglänge maximiert, um sicherzustellen, dass die Plasmawolke mit ausreichender Energie für epitaktisches Wachstum auf dem Substrat ankommt.

Die Beherrschung der Vakuumumgebung ist der erste Schritt zur Beherrschung der Materialeigenschaften von Strontiumniobat.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der SrNbO3-Abscheidung | Vorteil |

|---|---|---|

| Vakuum-Basisdruck | Etabliert einen makellosen chemischen "Nullpunkt" | Verhindert unkontrollierte Nb-Überoxidation |

| Mittlere freie Weglänge | Minimiert Kollisionen mit Restgas | Gewährleistet direkten, hochenergetischen Plasmastrahl-Transport |

| Sauerstoffregulierung | Präzises Nachfüllen des O2-Partialdrucks | Stabilisiert erforderliche Niob-Ionen-Zustände |

| Kontaminantenentfernung | Eliminiert Hintergrundfeuchtigkeit/Umgebungsluft | Erhält die Film-Stöchiometrie und Leitfähigkeit |

Verbessern Sie Ihre Dünnschichtforschung mit KINTEK Precision

Lassen Sie nicht zu, dass atmosphärische Störungen Ihre $SrNbO_3$-Forschung beeinträchtigen. KINTEK bietet Hochleistungs- und anpassbare Hochvakuum-Lösungen, die speziell für die anspruchsvollen Anforderungen der Pulsed Laser Deposition (PLD) entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung bieten wir eine vollständige Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die auf Ihre einzigartigen Hochtemperatur-Laboranforderungen zugeschnitten sind. Sorgen Sie für perfekte Stöchiometrie und kristalline Qualität für Ihr nächstes Projekt.

Kontaktieren Sie KINTEK noch heute für eine spezialisierte Beratung

Visuelle Anleitung

Referenzen

- Haitao Hong, Er‐Jia Guo. Metal‐to‐insulator transition in oxide semimetals by anion doping. DOI: 10.1002/idm2.12158

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Ultra-Hochvakuum-Edelstahl KF ISO CF Flansch Rohr Gerade Rohr T Kreuzverschraubung

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was sind einige Beispiele für Vakuumlötprojekte? Entdecken Sie hochfeste Verbindungen für Luft- und Raumfahrt sowie Medizin

- Was ist die Funktion eines Vakuumsystems im Vakuumdestillations-Rückgewinnungsprozess für Magnesiumlegierungen?

- Welche Metalle und Legierungen eignen sich für Vakuum-Wärmebehandlungsöfen? Der Leitfaden für Hochleistungswerkstoffe

- Warum ist ein Hochleistungs-Vakuumsystem für die Versiegelung von Galliumsulfidkristallen unerlässlich? Gewährleistung einer Reinheit von 10^-6 Torr

- Was sind die Vorteile eines plasmaunterstützten Lichtbogenofens? Steigern Sie Ihre Effizienz bei der Karbothermischen Reduktion

- Welche betrieblichen Herausforderungen sind mit Vakuumöfen verbunden? Komplexität meistern für überragende Ergebnisse

- Was sind die typischen Betriebsspannungs- und Wärmeabgabebereiche für Vakuumofentemperiersysteme? Gewährleistung sicherer Hochleistungsleistung

- Was ist der Hauptzweck des Einsatzes eines Vakuumlichtbogenschmelzofens für (AlTiV)100−xCrx-Legierungen? Sicherstellung von Reinheit und Reinheit