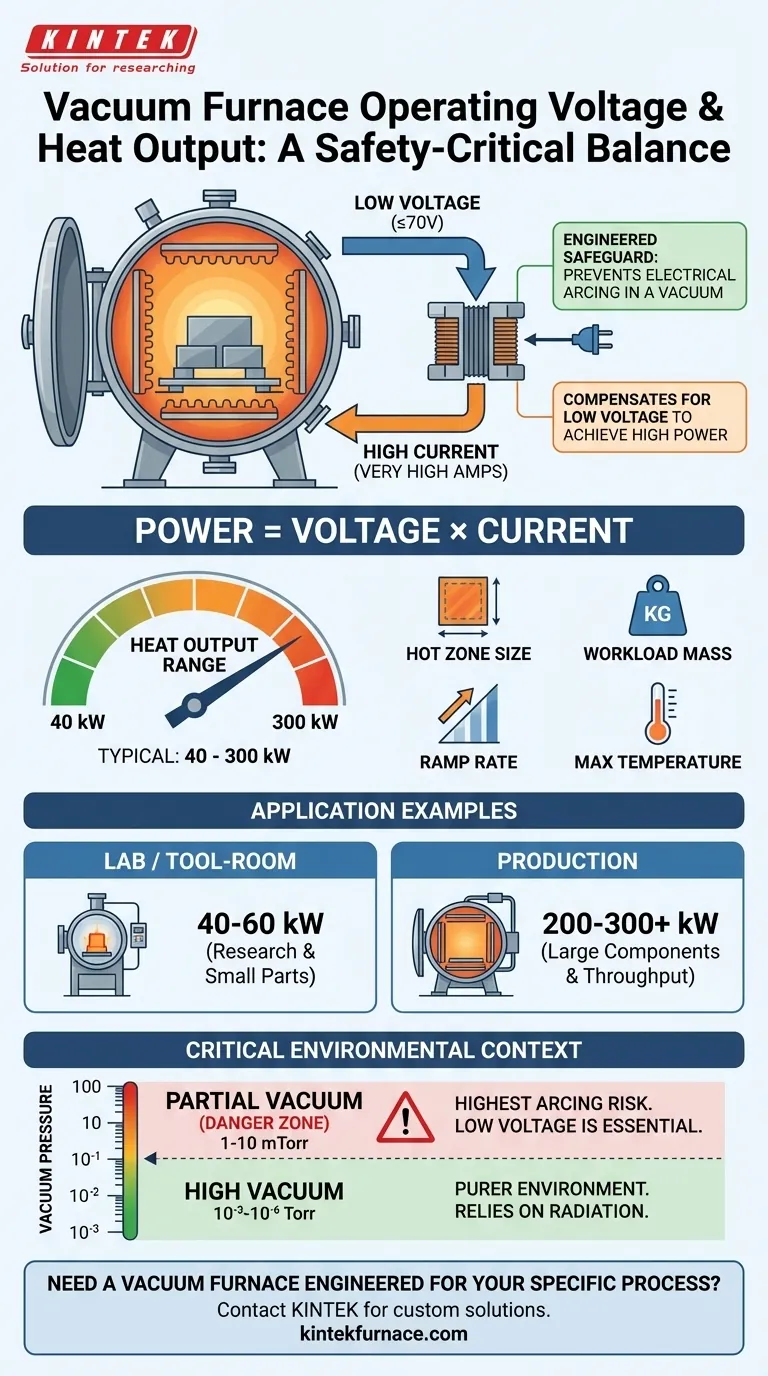

Um es direkt zu sagen: Vakuumofentemperiersysteme sind nach einem kritischen Sicherheitsprinzip aufgebaut: Sie arbeiten mit niedrigen Spannungen, typischerweise 70 Volt oder weniger, um Lichtbögen im Vakuum zu verhindern. Um die niedrige Spannung auszugleichen, verwenden sie sehr hohe Ströme, um eine Gesamtwärmeleistung zu erzielen, die üblicherweise von 40 bis 300 kW reicht.

Die Kernbotschaft ist, dass das elektrische System eines Vakuumofens eine bewusste technische Lösung ist. Das Niederspannungs-Hochleistungsdesign ist keine Einschränkung, sondern eine grundlegende Voraussetzung, um in einer Umgebung, in der hohe Spannungen katastrophale Lichtbögen erzeugen würden, sicher immense Wärme zu erzeugen.

Das Kernprinzip: Warum Niederspannung nicht verhandelbar ist

Das Verständnis der Beziehung zwischen Spannung und der Vakuumumgebung ist der Schlüssel zum Verständnis der gesamten Designphilosophie dieser Öfen. Es unterscheidet sich grundlegend vom Heizen in normaler Atmosphäre.

Die Physik des Vakuumlichtbogens

Ein häufiges Missverständnis ist, dass Vakuum ein perfekter elektrischer Isolator ist. In Wirklichkeit kann ein Teilvakuum Strom leichter leiten als Luft bei atmosphärischem Druck.

Wenn Luft aus einer Kammer entfernt wird, erhöht sich die mittlere freie Weglänge zwischen den verbleibenden Molekülen. Dies ermöglicht es Elektronen, auf sehr hohe Energien zu beschleunigen, bevor sie mit einem Molekül kollidieren, wodurch es einfacher wird, einen Plasmalichtbogen bei einer viel niedrigeren Spannung zu starten, als dies in freier Luft erforderlich wäre.

Niederspannung als technische Schutzmaßnahme

Um dies zu verhindern, werden die Heizelemente von kundenspezifischen Transformatoren gespeist, die die Standardnetzspannung auf ein viel sichereres Niveau reduzieren, fast immer unter 70 V.

Dieses niedrige Spannungspotenzial reicht nicht aus, um einen Lichtbogen über die Vakuumspalte im Ofen zu zünden, was die Betriebsstabilität gewährleistet und die Ausrüstung und die Last schützt.

Hohe Leistung durch hohen Strom

Die Gesetze der Physik besagen, dass Leistung = Spannung × Strom ist. Um die für industrielle Prozesse erforderliche massive Wärme (40-300 kW) bei einer so niedrigen Spannung zu erzeugen, muss das System extrem hohe Stromstärken verwenden.

Deshalb sind Vakuumofen-Netzteile so robuste, strapazierfähige Komponenten. Sie sind dafür ausgelegt, Hunderte oder sogar Tausende von Ampere sicher zu verwalten und an die Heizelemente zu liefern.

Verständnis des Wärmeabgabebereichs (40-300 kW)

Die spezifische Nennleistung eines Ofens wird durch die thermischen Anforderungen seiner vorgesehenen Anwendung bestimmt. Eine höhere Kilowatt-Leistung liefert mehr "thermische Pferdestärken".

Faktoren, die den Leistungsbedarf beeinflussen

Mehrere Schlüsselfaktoren bestimmen die erforderliche Wärmeabgabe:

- Größe der Heizzone: Ein größeres Ofenvolumen erfordert mehr Leistung zum Aufheizen.

- Masse der Arbeitslast: Eine schwere oder dichte Arbeitslast wirkt als erheblicher Wärmesenke und erfordert mehr Energie, um die Temperatur zu erreichen.

- Aufheizrate: Das schnelle Erreichen einer Zieltemperatur erfordert eine viel höhere kW-Leistung als ein langsamer, allmählicher Heizprozess.

- Maximale Temperatur: Höhere Betriebstemperaturen erfordern naturgemäß mehr Leistung, um sie zu erreichen und aufrechtzuerhalten.

Anpassung der Leistung an die Anwendung

Ein kleiner Ofen für die Laborforschung oder die Werkstattwärmebehandlung benötigt möglicherweise nur 40-60 kW.

Im Gegensatz dazu liegt ein großer Produktionsofen, der zum Glühen oder Löten massiver Bauteile verwendet wird, oft im Bereich von 200-300 kW oder sogar höher, um große Lasten zu bewältigen und Produktionspläne einzuhalten.

Fallstricke und Umfeldkontext

Das elektrische Design ist direkt mit der Vakuumumgebung verbunden, in der es arbeitet. Der Vakuumgrad hat einen tiefgreifenden Einfluss auf Leistung und Sicherheit.

Die "Teilvakuum"-Gefahrenzone

Das höchste Risiko eines Lichtbogens besteht weder bei einem tiefen, hochwertigen Vakuum (wie 10⁻⁵ Torr) noch bei atmosphärischem Druck. Die Gefahr ist im "groben" oder "mittleren" Vakuum am größten, das alle Öfen während des Abpumpens durchlaufen müssen.

Dieser Übergangszustand ist der ideale Druck für die Zündung eines Lichtbogens. Das Niederspannungsdesign stellt sicher, dass das System auch beim Durchlaufen dieses kritischen Druckfensters sicher bleibt.

Auswirkungen unterschiedlicher Vakuumgrade

Während ein mittleres Vakuum (1 bis 10 mTorr) für viele Wärmebehandlungen ausreicht, erfordern empfindlichere Prozesse wie Löten oder Sintern ein Hochvakuum (10⁻³ bis 10⁻⁶ Torr).

Ein Hochvakuum bietet eine reinere Umgebung, aber seine hervorragenden Isoliereigenschaften bedeuten auch, dass die Wärmeübertragung fast ausschließlich auf Strahlung beruht. Das Heizsystem muss so ausgelegt sein, dass es in dieser Umgebung Wärme effektiv und gleichmäßig abstrahlt.

Die richtige Wahl für Ihre Anwendung treffen

Bei der Bewertung eines Vakuumofens helfen Ihnen diese Spezifikationen, die Ausrüstung mit Ihrem primären Betriebsziel abzugleichen.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit und Zuverlässigkeit liegt: Bevorzugen Sie Systeme mit einer bewährten, robusten Niederspannungsversorgung, die speziell dafür entwickelt wurde, Lichtbögen bei allen Betriebsdrucken zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf dem Produktionsdurchsatz liegt: Stellen Sie sicher, dass die kW-Leistung des Ofens ausreicht, um Ihre maximale Arbeitslastmasse innerhalb Ihrer erforderlichen Zykluszeit auf Temperatur zu bringen.

- Wenn Ihr Hauptaugenmerk auf Hochreinheitsprozessen liegt: Passen Sie das Design der Heizelemente und die Leistungsregelung an das erforderliche Hochvakuum an, um thermische Gleichmäßigkeit zu gewährleisten und Kontaminationen zu vermeiden.

Letztendlich ist die Betrachtung dieser Spezifikationen nicht als getrennte Zahlen, sondern als integriertes System der Schlüssel zur Auswahl eines Ofens, der sicher, zuverlässig und perfekt für seine Aufgabe geeignet ist.

Zusammenfassungstabelle:

| Spezifikation | Typischer Bereich | Schlüsselbegründung |

|---|---|---|

| Betriebsspannung | 70 Volt oder weniger | Verhindert gefährliche elektrische Lichtbögen in einer Vakuumumgebung. |

| Wärmeabgabe (Leistung) | 40 bis 300 kW | Liefert die für industrielle Prozesse wie Löten und Glühen erforderliche Wärmeenergie. |

| Strom | Sehr hoch | Kompenisiert niedrige Spannung, um hohe Leistung zu erzielen (Leistung = Spannung × Strom). |

Benötigen Sie einen Vakuumofen, der für Ihren spezifischen Prozess entwickelt wurde?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen zu liefern. Unsere Expertise in der Vakuumofentechnologie stellt sicher, dass Ihr System nicht nur sicher und zuverlässig ist, sondern auch präzise auf Ihre thermischen Anforderungen abgestimmt ist – egal, ob Sie einen kompakten 40 kW Labornofen oder eine leistungsstarke 300 kW Produktionsanlage benötigen.

Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen und spezieller Vakuum- & Atmosphärenöfen, wird durch starke Tiefanpassungsfähigkeiten ergänzt. Wir entwickeln nach Ihren individuellen Bedürfnissen für Größe der Heizzone, Aufheizraten, maximale Temperatur und Vakuumgrad.

Kontaktieren Sie KINTEL noch heute, um zu besprechen, wie unsere kundenspezifischen Vakuumofenlösungen Ihre Prozesssicherheit, Ihren Durchsatz und Ihre Reinheit verbessern können.

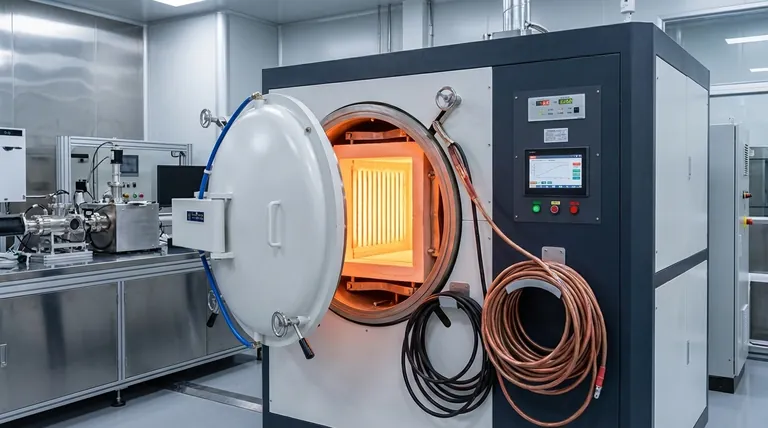

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität