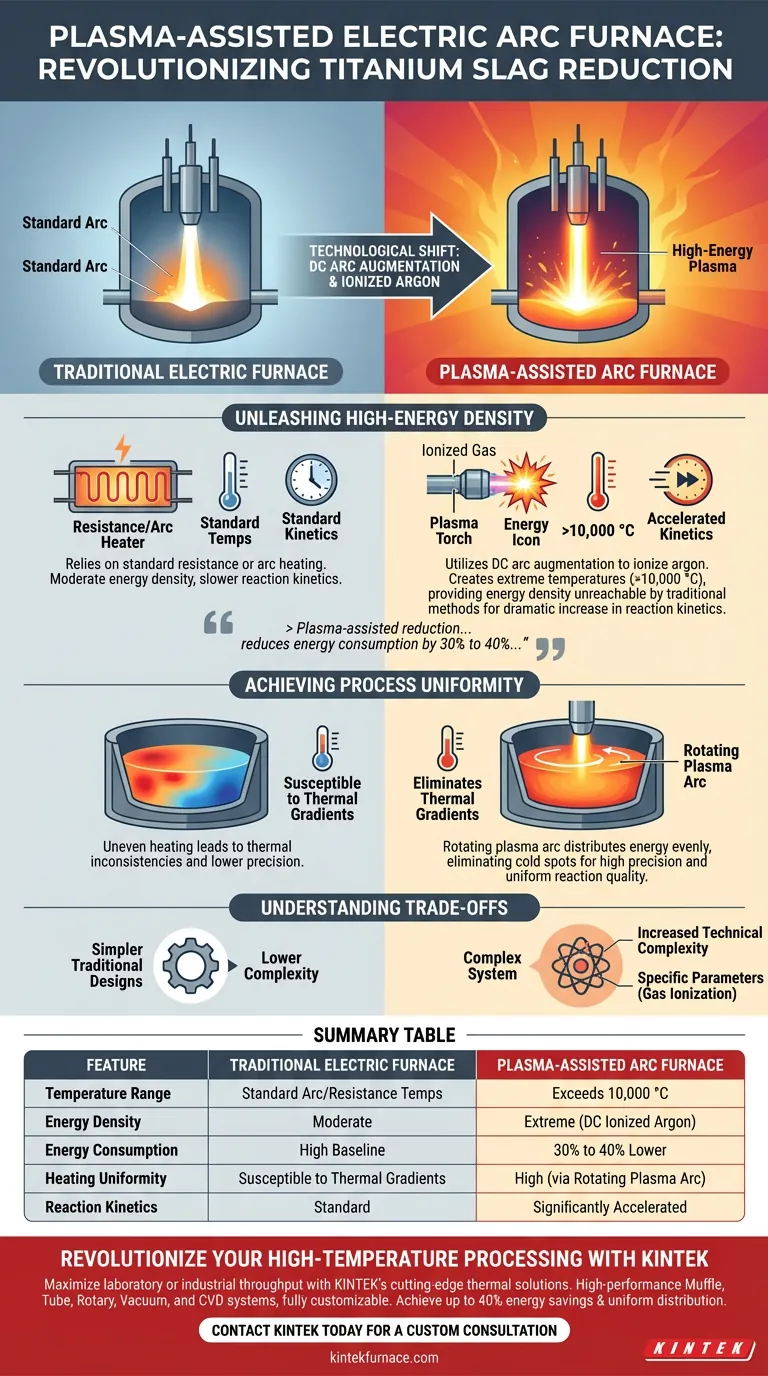

Die Integration der Plasmatechnologie in Lichtbogenöfen verändert den Prozess der karbothermischen Reduktion grundlegend. Durch die Nutzung der Gleichstromlichtbogenunterstützung zur Ionisierung von Argon-Gas erzeugen plasmaunterstützte Systeme Temperaturen von über 10.000 °C mit extremer Energiedichte. Dieser technologische Wandel führt im Vergleich zu herkömmlichen Lichtbogenofensystemen zu deutlich schnellerer Reaktionskinetik und reduziertem Energieverbrauch.

Die plasmaunterstützte Reduktion stellt eine Verlagerung von einfacher Erwärmung hin zu hochpräzisem Energiemanagement dar, die den Energieverbrauch um 30 % bis 40 % senken und gleichzeitig die thermischen Inkonsistenzen beseitigen kann, die herkömmliche Methoden plagen.

Hohe Energiedichte freisetzen

Die Rolle von ionisiertem Argon

Herkömmliche Lichtbogenöfen verlassen sich auf Standard-Widerstands- oder Lichtbogenheizung. Plasmaunterstützte Einheiten verwenden jedoch die Gleichstromlichtbogenunterstützung zur Ionisierung von Argon-Gas.

Erzeugung extremer Temperaturen

Dieser Ionisierungsprozess erzeugt einen Hochtemperatur-Plasmazustand. Das System erreicht Temperaturen von über 10.000 °C und liefert eine Energiedichte, die herkömmliche Öfen nicht erreichen können.

Beschleunigte Kinetik

Das unmittelbare Ergebnis dieser Energiedichte ist eine dramatische Steigerung der Reaktionskinetik. Der Reduktionsprozess für titanhaltige Schlacke verläuft deutlich schneller und optimiert den Durchsatz.

Prozessgleichmäßigkeit erzielen

Der rotierende Lichtbogen

Eine häufige Herausforderung beim traditionellen Schmelzen ist die ungleichmäßige Erwärmung. Plasmaunterstützte Geräte lösen dies durch den Einsatz eines rotierenden Lichtbogenmechanismus.

Beseitigung von Temperaturgradienten

Diese Rotation sorgt für eine gleichmäßige Energieverteilung über das Schmelzbad. Sie beseitigt effektiv Temperaturgradienten und stellt sicher, dass die gesamte Charge gleichzeitig die erforderliche Reaktionstemperatur erreicht.

Präzise Steuerung

Durch die Beseitigung von Kältezonen und thermischen Schwankungen erreichen die Bediener eine wesentlich höhere Präzision bei der Steuerung der Reaktion. Dies ist entscheidend für die Aufrechterhaltung der Qualität komplexer titanhaltiger Materialien.

Abwägung der Vor- und Nachteile

Systemkomplexität

Während die Referenz Leistungssteigerungen hervorhebt, führt die Technologie neue Variablen ein. Die Verwendung von Argon-Gas und die Gleichstromlichtbogenunterstützung erhöhen die technische Komplexität des Ofensystems im Vergleich zu einfacheren herkömmlichen Designs.

Betriebliche Anforderungen

Die Umstellung auf plasmaunterstützte Reduktion verlagert den Betrieb weg von der Standard-Wärmebehandlung. Sie erfordert die Einhaltung spezifischer Parameter, wie z. B. das Management der Gasionisierung, um die berichteten Effizienzsteigerungen aufrechtzuerhalten.

Bewertung des Nutzens für Ihren Betrieb

Für Metallurgen und Anlagenleiter, die diese Technologie bewerten, hängt die Entscheidung von Ihren spezifischen betrieblichen Engpässen ab.

- Wenn Ihr Hauptaugenmerk auf der Senkung der Betriebskosten liegt: Die Fähigkeit, den Energieverbrauch um 30 % bis 40 % zu senken, bietet eine erhebliche Reduzierung der langfristigen Nebenkosten.

- Wenn Ihr Hauptaugenmerk auf Reaktionsqualität und -konsistenz liegt: Die Fähigkeit des rotierenden Lichtbogens, Temperaturgradienten zu beseitigen, bietet die gleichmäßige Umgebung, die für eine hochspezifizierte Ausgabe erforderlich ist.

Die Einführung der plasmaunterstützten Reduktion ermöglicht es Ihnen, extreme Temperaturen und präzise Bewegungen zu nutzen, um die Effizienz des karbothermischen Prozesses zu maximieren.

Zusammenfassungstabelle:

| Merkmal | Herkömmlicher Lichtbogenofen | Plasmaunterstützter Lichtbogenofen |

|---|---|---|

| Temperaturbereich | Standard-Lichtbogen-/Widerstandstemperaturen | Über 10.000 °C |

| Energiedichte | Mittelmäßig | Extrem (Gleichstrom-ionisiertes Argon) |

| Energieverbrauch | Hoher Grundwert | 30 % bis 40 % niedriger |

| Heizgleichmäßigkeit | Anfällig für Temperaturgradienten | Hoch (über rotierenden Lichtbogen) |

| Reaktionskinetik | Standard | Deutlich beschleunigt |

Revolutionieren Sie Ihre Hochtemperaturprozesse mit KINTEK

Maximieren Sie Ihren Labor- oder Industriedurchsatz mit den hochmodernen thermischen Lösungen von KINTEK. Mit fundierter F&E und präziser Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig anpassbar sind, um die strengen Anforderungen Ihrer karbothermischen Reduktions- und Materialentwicklungsprojekte zu erfüllen.

Unsere fortschrittliche Ofentechnologie gewährleistet eine gleichmäßige Energieverteilung und eine extreme Temperaturkontrolle, wodurch Sie Energieeinsparungen von bis zu 40 % erzielen und gleichzeitig Temperaturgradienten eliminieren. Ob Sie titanhaltige Schlacke verarbeiten oder neue Legierungen entwickeln, unser technisches Team ist bereit, ein System zu entwickeln, das auf Ihre einzigartigen Spezifikationen zugeschnitten ist.

Bereit, Ihre thermischen Fähigkeiten zu verbessern? Kontaktieren Sie KINTEK noch heute für eine individuelle Beratung!

Visuelle Anleitung

Referenzen

- C. X. Li, Yue Long. Advances in Integrated Extraction of Valuable Components from Ti-Bearing Slag. DOI: 10.3390/met15101080

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie erreicht das Spark Plasma Sintering (SPS)-System das Niedertemperatur-Schnellsintern? Optimierung von Ti2AlN-Keramiken.

- Was sind die Vorteile der industriellen SPS gegenüber dem traditionellen Sintern für SiC? Überlegene Dichte und feinkörnige Struktur

- Was sind die Vorteile des Spark Plasma Sintering (SPS)? Verbesserung der thermoelektrischen Leistung in Kupfersulfid

- Was sind die Vorteile von Tisch-SPS/FAST für die Titan-F&E? Beschleunigen Sie Ihr mikrostrukturelles Engineering

- Welche technischen Vorteile bietet das Spark Plasma Sintering (SPS) gegenüber dem traditionellen Sintern? Schnelle Verdichtung erreichen