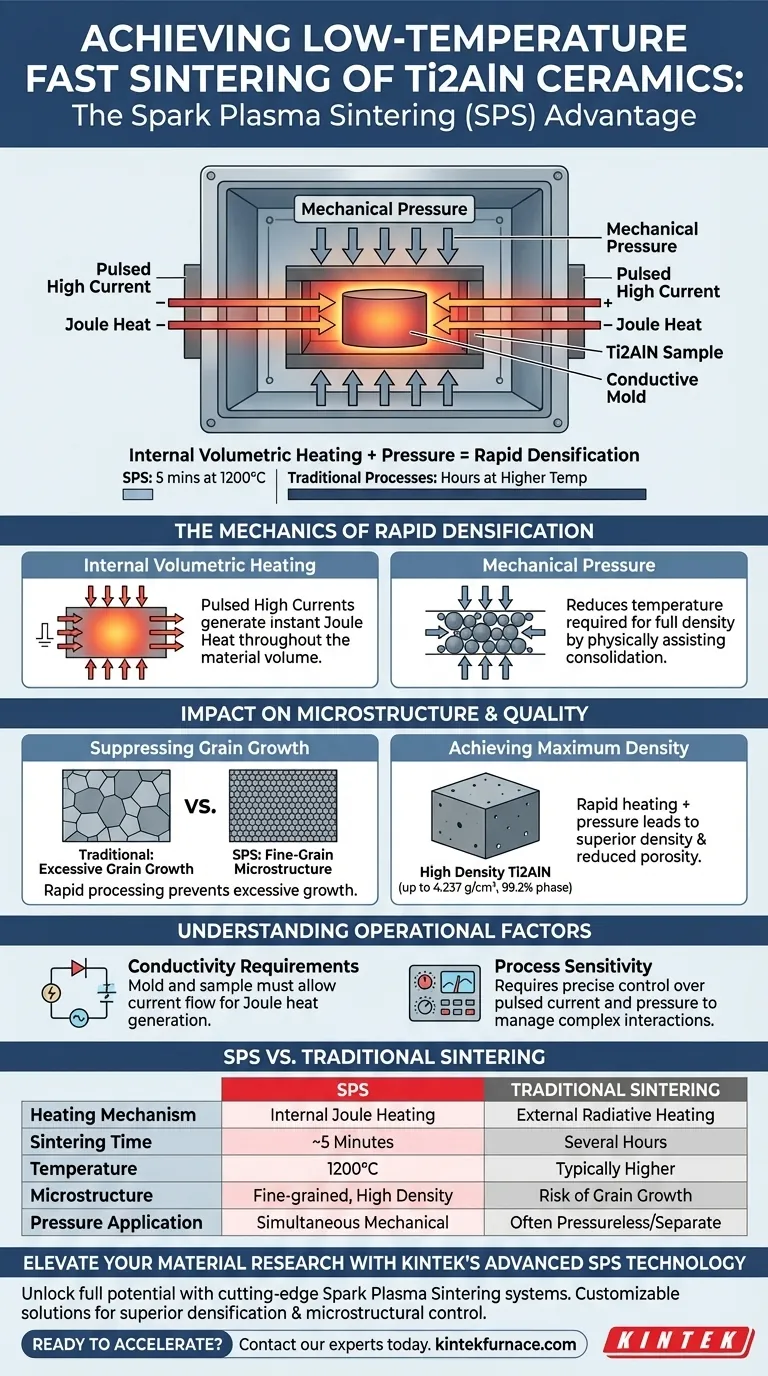

Das Spark Plasma Sintering (SPS)-System erreicht das Niedertemperatur-Schnellsintern, indem es die Wärme intern erzeugt, anstatt sie extern zuzuführen. Durch das Leiten eines gepulsten Hochstroms direkt durch die Form und die Ti2AlN-Probe, während gleichzeitig mechanischer Druck ausgeübt wird, nutzt das System Joulesche Wärme, um schnelle Aufheizraten zu erzielen. Dieser einzigartige Mechanismus ermöglicht es Ti2AlN-Keramiken, nach nur fünf Minuten Haltezeit bei 1200 °C eine Verdichtung zu erreichen, eine Schwelle, die deutlich niedriger und schneller ist als bei herkömmlichen Verfahren.

Der Kernvorteil von SPS liegt in der Verlagerung von externer Strahlungswärme zu interner volumetrischer Erwärmung in Kombination mit Druck. Dies ermöglicht die Synthese von hochdichten Ti2AlN-Keramiken mit optimalem Phasenanteil und reduziert gleichzeitig drastisch den für die Verarbeitung erforderlichen thermischen Aufwand.

Die Mechanik der schnellen Verdichtung

Interne volumetrische Erwärmung

Im Gegensatz zu herkömmlichen Sinteröfen, die Proben von außen nach innen erwärmen, nutzt SPS gepulste Hochströme.

Diese Ströme fließen direkt durch die leitfähige Form und die Pulverprobe selbst. Dies erzeugt Joulesche Wärme sofort im gesamten Materialvolumen, was zu extrem schnellen Aufheizraten führt.

Die Rolle des mechanischen Drucks

Zusätzlich zur thermischen Energie übt SPS während des Heizprozesses erheblichen mechanischen Druck aus.

Dieser Druck unterstützt physisch die Konsolidierung der Partikel. Durch das mechanische Zusammenpressen des Materials reduziert das System die für die vollständige Dichte erforderliche Temperatur im Vergleich zu drucklosen Sinterverfahren.

Auswirkungen auf Mikrostruktur und Qualität

Unterdrückung des Kornwachstums

Eine der größten Herausforderungen bei der Keramikverarbeitung ist die Verhinderung eines zu starken Kornwachstums, das das Material schwächt.

Da SPS den Sinterprozess in Minuten statt Stunden abschließt, bleibt nicht genügend Zeit für übermäßiges Kornwachstum. Dies führt zu einer feinkörnigen Mikrostruktur mit gleichmäßiger Verteilung.

Erreichen maximaler Dichte

Die Kombination aus schneller Erwärmung und Druck ermöglicht es Ti2AlN, außergewöhnliche Dichten zu erreichen.

Das Verfahren erreicht eine hohe relative Dichte (bis zu 4,237 g/cm³) und einen hohen Phasenanteil (99,2 %). Die resultierende Keramik zeichnet sich durch vollständige Kornentwicklung und das Fehlen offensichtlicher Porosität aus.

Verständnis der Betriebsfaktoren

Leitfähigkeitsanforderungen

Da der Prozess auf dem Stromfluss durch die Baugruppe beruht, ist das System von den elektrischen Eigenschaften des Aufbaus abhängig.

Die Formen und, in unterschiedlichem Maße, die Probenmaterialien müssen die Erzeugung von Joulescher Wärme oder Plasmaentladungen zwischen den Partikeln ermöglichen, um diesen internen Heizmechanismus zu unterstützen.

Prozesssensitivität

Obwohl effizient, erfordert die schnelle Natur von SPS eine präzise Steuerung des gepulsten Stroms und der Druckanwendung.

Die Wechselwirkung zwischen dem gepulsten Strom und den Partikeln – die möglicherweise Plasmaentladungen erzeugt – schafft eine komplexe Umgebung, die sorgfältig verwaltet werden muss, um eine Gleichmäßigkeit über die gesamte Probe zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie SPS für die Produktion von Ti2AlN-Keramiken in Betracht ziehen, berücksichtigen Sie Ihre spezifischen Leistungsziele:

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: SPS bietet eine drastische Reduzierung der Zykluszeit und erfordert nur 5 Minuten bei Halte-Temperatur im Vergleich zu den verlängerten Stunden, die herkömmliche Methoden benötigen.

- Wenn Ihr Hauptaugenmerk auf Materialleistung liegt: Die Technik bietet eine überlegene mikrostrukturelle Integrität und liefert höhere Dichte und Phasenreinheit, indem sie die Kornvergröberung minimiert.

SPS stellt die effektivste Methode zur Herstellung dichter, hochwertiger Ti2AlN-Keramiken dar, wenn Geschwindigkeit und mikrostrukturelle Kontrolle von größter Bedeutung sind.

Zusammenfassungstabelle:

| Merkmal | Spark Plasma Sintering (SPS) | Traditionelles Sintern |

|---|---|---|

| Heizmechanismus | Interne Joulesche Wärme (gepulster Strom) | Externe Strahlungswärme |

| Sinterzeit | ~5 Minuten (Halten) | Mehrere Stunden |

| Temperatur (Ti2AlN) | 1200°C | Typischerweise höher |

| Mikrostruktur | Feinkörnig, hohe Dichte | Risiko übermäßigen Kornwachstums |

| Druckanwendung | Gleichzeitiger mechanischer Druck | Oft drucklos oder separat |

Erweitern Sie Ihre Materialforschung mit KINTEKs fortschrittlicher SPS-Technologie

Entfesseln Sie das volle Potenzial Ihrer Keramiksynthese mit KINTEK. Mit Unterstützung von F&E-Experten und Präzisionsfertigung bieten wir hochmoderne Spark Plasma Sintering (SPS)-Systeme neben unserer Palette von Muffel-, Rohr-, Rotations- und Vakuumöfen. Ob Sie Ti2AlN-Keramiken oder fortschrittliche Verbundwerkstoffe entwickeln, unsere anpassbaren Hochtemperatur-Lösungen sind darauf ausgelegt, überlegene Verdichtung und mikrostrukturelle Kontrolle zu liefern.

Bereit, Ihren Sinterprozess zu beschleunigen? Kontaktieren Sie noch heute unsere technischen Experten, um das perfekte System für Ihre einzigartigen Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

Andere fragen auch

- Warum wird Spark Plasma Sintering (SPS) für Ba0.95La0.05FeO3-δ-Keramiken bevorzugt? Schnelle Erzielung hoher Dichte

- Was sind die einzigartigen Vorteile des Spark Plasma Sintering (SPS)? Entriegeln Sie die Festigkeit von ultrafeinem Hartmetall

- Was sind die Vorteile von Tisch-SPS/FAST für die Titan-F&E? Beschleunigen Sie Ihr mikrostrukturelles Engineering

- Was sind die Vorteile des Spark Plasma Sintering (SPS)? Verbesserung der thermoelektrischen Leistung in Kupfersulfid

- Warum ist Spark Plasma Sintering (SPS) optimal für Ti2AlN-Keramiken? Erzielung von 99,2 % Reinheit und maximaler Dichte