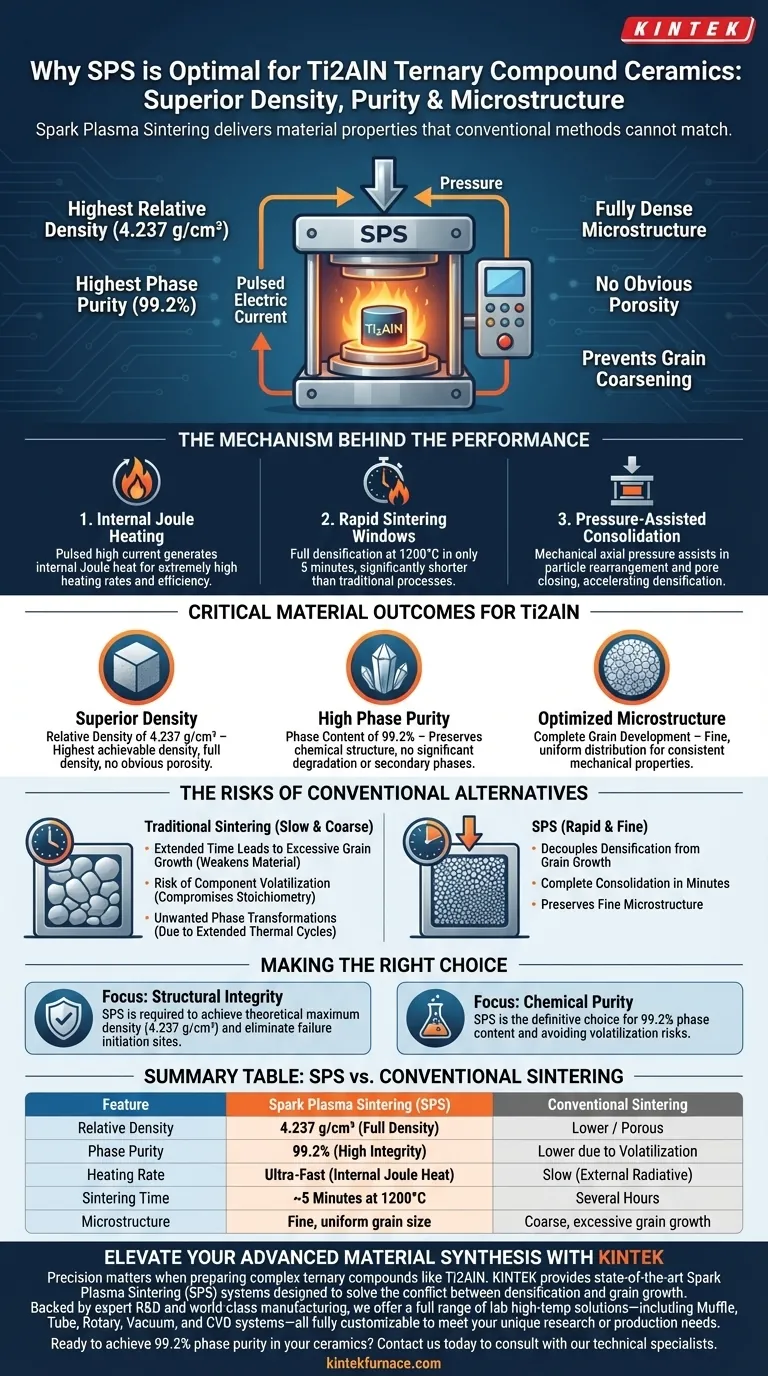

Spark Plasma Sintering (SPS) gilt als die optimale Wahl für die Herstellung von Ti2AlN-Ternärverbindungskeramiken, da es überlegene Materialeigenschaften liefert, die herkömmliche Methoden nicht erreichen können. Insbesondere erreicht SPS die höchste relative Dichte (4,237 g/cm³) und Phasenreinheit (99,2 %) durch schnelle Erwärmung und gleichzeitigen Druck. Dieser Prozess erzeugt eine vollständig dichte Mikrostruktur ohne offensichtliche Porosität und verhindert gleichzeitig das für das traditionelle Sintern typische Kornwachstum.

SPS löst grundlegend den Konflikt zwischen Verdichtung und Kornwachstum. Durch die Erzeugung interner Joulescher Wärme mittels gepulstem elektrischem Strom ermöglicht es eine vollständige Konsolidierung in Minuten statt Stunden und bewahrt die feine Mikrostruktur des Materials.

Der Mechanismus hinter der Leistung

SPS arbeitet nach Prinzipien, die sich von der konventionellen externen Erwärmung unterscheiden, was der Schlüssel zu seinem Erfolg bei komplexen Verbindungen wie Ti2AlN ist.

Interne Joulesche Heizung

Im Gegensatz zur Strahlungserwärmung leitet SPS einen gepulsten Hochstrom direkt durch die Form und das Probenpulver. Dies erzeugt interne Joulesche Wärme, was zu extrem hohen Aufheizraten und hoher thermischer Effizienz führt.

Schnelle Sinterfenster

Diese Effizienz ermöglicht es Ti2AlN, sehr schnell eine vollständige Verdichtung zu erreichen. Der Prozess erfordert, dass das Material nur 5 Minuten bei 1200 °C gehalten wird, eine deutlich kürzere Dauer als bei traditionellen Verfahren.

Druckunterstützte Konsolidierung

SPS übt gleichzeitig mit dem elektrischen Strom mechanischen axialen Druck aus. Diese mechanische Kraft hilft bei der Umlagerung von Partikeln und dem Schließen von Poren, was den Verdichtungsprozess weiter beschleunigt.

Kritische Materialergebnisse für Ti2AlN

Die physikalischen Eigenschaften der fertigen Keramik werden durch die einzigartige Prozessumgebung der SPS-Anlage direkt verbessert.

Überlegene Dichte

Die Kombination aus Druck und schneller Erwärmung ergibt eine relative Dichte von 4,237 g/cm³. Dies ist die höchste erreichbare Dichte unter den gängigen Herstellungsverfahren, was zu einem Produkt ohne offensichtliche Porosität führt.

Hohe Phasenreinheit

SPS gewährleistet die Integrität der Verbindung und erreicht einen Phasenanteil von 99,2 %. Dies bedeutet, dass die chemische Struktur von Ti2AlN ohne signifikante Degradation oder Bildung von Sekundärphasen erhalten bleibt.

Optimierte Mikrostruktur

Die schnelle Prozesszeit hemmt übermäßiges Kornwachstum. Das Ergebnis ist eine dichte Mikrostruktur mit vollständiger Kornentwicklung und gleichmäßiger Verteilung, die konsistente mechanische Eigenschaften in der gesamten Keramik gewährleistet.

Die Risiken konventioneller Alternativen

Um zu verstehen, warum SPS "optimal" ist, muss man die Kompromisse und Fallstricke verstehen, die mit den alternativen, traditionellen Sintermethoden verbunden sind.

Die Falle "Zeit vs. Qualität"

Traditionelles Sintern beruht auf langfristiger, Hochtemperatur-Exposition, um Dichte zu erreichen. Bei Materialien wie Ti2AlN führt diese lange Zeit jedoch oft zu übermäßigem Kornwachstum, was das Material schwächt.

Verflüchtigung von Komponenten

Langfristige Erwärmung erhöht das Risiko der Verflüchtigung von Komponenten. Elemente innerhalb der Verbindung können verdampfen oder sich zersetzen, bevor die Keramik vollständig dicht ist, was die Stöchiometrie beeinträchtigt.

Unerwünschte Phasentransformationen

Die verlängerten thermischen Zyklen konventioneller Methoden können unerwünschte Phasentransformationen auslösen. SPS umgeht dies, indem es den Verdichtungsprozess abschließt, bevor diese langsam ablaufenden Transformationen auftreten können.

Die richtige Wahl für Ihr Ziel treffen

Bei der Auswahl einer Herstellungsverfahrens für Ti2AlN sollte Ihre Wahl von Ihren spezifischen Materialanforderungen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: SPS ist erforderlich, um die theoretisch maximale Dichte (4,237 g/cm³) zu erreichen und Porosität zu eliminieren, die als Auslöser für Fehler dienen könnte.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: SPS ist die definitive Wahl, um einen Phasenanteil von 99,2 % aufrechtzuerhalten und die mit langwieriger Erwärmung verbundenen Verflüchtigungsrisiken zu vermeiden.

SPS bleibt der Industriestandard für Ti2AlN, da es Verdichtung und Kornwachstum effektiv entkoppelt und so eine härtere, dichtere und reinere Keramik ermöglicht.

Zusammenfassungstabelle:

| Merkmal | Spark Plasma Sintering (SPS) | Konventionelles Sintern |

|---|---|---|

| Relative Dichte | 4,237 g/cm³ (Volle Dichte) | Niedriger / Porös |

| Phasenreinheit | 99,2 % (Hohe Integrität) | Niedriger aufgrund von Verflüchtigung |

| Aufheizrate | Ultraschnell (Interne Joulesche Wärme) | Langsam (Externe Strahlung) |

| Sinterzeit | ~5 Minuten bei 1200 °C | Mehrere Stunden |

| Mikrostruktur | Feine, gleichmäßige Korngröße | Grobe, übermäßige Kornwachstum |

Verbessern Sie Ihre fortschrittliche Materialsynthese mit KINTEK

Präzision ist entscheidend bei der Herstellung komplexer Ternärverbindungen wie Ti2AlN. KINTEK bietet hochmoderne Spark Plasma Sintering (SPS)-Systeme, die entwickelt wurden, um den Konflikt zwischen Verdichtung und Kornwachstum zu lösen.

Mit fachkundiger F&E und Weltklasse-Fertigung bieten wir eine vollständige Palette von Hochtemperatur-Laborsystemen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen.

Sind Sie bereit, 99,2 % Phasenreinheit in Ihrer Keramik zu erzielen? Kontaktieren Sie uns noch heute, um sich mit unseren technischen Spezialisten zu beraten und die perfekte Hochtemperatur-Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie funktioniert ein Vakuumofen? Erreichen Sie hochreine Wärmebehandlung für empfindliche Materialien

- Was ist die Kernaufgabe eines Vakuumschmelzofens bei der Rückgewinnung von elementarem Magnesium aus Schlacke? | Erzielung einer hochreinen Metallrückgewinnung

- Wie sah die traditionelle Isolationsanordnung in Vakuumöfen aus und wie hat sie sich verändert? Entdecken Sie das moderne All-Filz-System

- Was sind die Hauptvorteile des Ofenlötens? Erzielen Sie saubere, starke Verbindungen in kontrollierten Atmosphären

- Warum ist ein Vakuumwärmebehandlungs-Ofen für IN718-CuCrZr erforderlich? Maximierung der bimtallischen Bindungsfestigkeit

- Warum wird ein Vakuumofen verwendet? Erzielen Sie überlegene Wärmebehandlung mit Reinheit und Präzision

- Warum ist ein Labor-Vakuumtrockenschrank für die Rückgewinnung von synthetisierten Nanokompositpulvern unerlässlich? | KINTEK

- Wie verbessern Mehrkammer-Vakuumöfen die Energieeffizienz? Kosten senken mit kontinuierlicher Beheizung