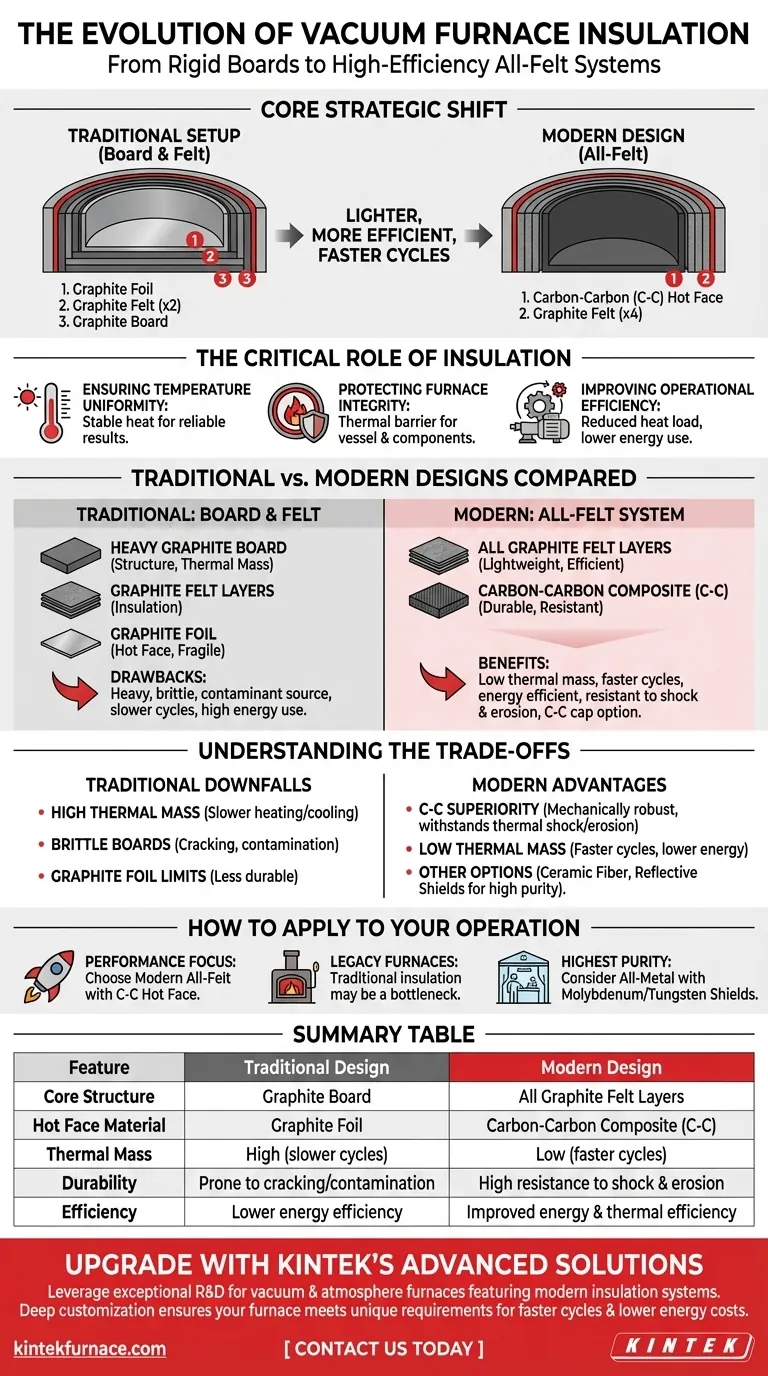

Im Kern spiegelt die Entwicklung der Vakuumofenisolierung eine strategische Verschiebung von einem starren, mehrteiligen Ansatz hin zu einem leichteren, effizienteren All-Filz-System wider. Die traditionelle Anordnung kombinierte eine ein Zoll dicke Graphitplatte mit zwei halbzölligen Schichten Graphitfilz, die durch Graphitfolie abgeschirmt wurden. Moderne Konstruktionen haben dies durch vier halbzöllige Graphitfilzschichten hinter einer langlebigen, dünnen Kohlenstoff-Kohlenstoff-Verbund-Heißfläche ersetzt.

Die grundlegende Änderung bei der Vakuumofenisolierung ist die Abkehr von schweren, spröden Graphitplatten hin zu leichteren, thermisch effizienteren All-Filz-Paketen. Dieser moderne Ansatz, geschützt durch eine langlebige Kohlenstoff-Kohlenstoff-Heißfläche, verbessert die Leistung, reduziert Zykluszeiten und erhöht die Langlebigkeit.

Die entscheidende Rolle der Ofenisolierung

Bevor die Konstruktionsänderungen analysiert werden, ist es wichtig zu verstehen, warum die Isolierung für den Betrieb von Vakuumöfen so grundlegend ist. Es geht nicht nur darum, Wärme einzuschließen.

Gewährleistung der Temperaturuniformität

Eine ordnungsgemäße Isolierung ist der primäre Mechanismus zur Aufrechterhaltung einer stabilen und gleichmäßigen Temperatur innerhalb der heißen Zone. Diese Konsistenz ist nicht verhandelbar, um zuverlässige und reproduzierbare metallurgische Ergebnisse zu erzielen.

Schutz der Ofenintegrität

Die extremen Temperaturen in der heißen Zone können das Außengefäß und kritische Komponenten des Ofens beschädigen. Das Isolationspaket fungiert als lebenswichtige thermische Barriere und schützt die strukturelle Integrität des Systems.

Verbesserung der Betriebseffizienz

Ein effektives Isolationspaket wirkt sich direkt auf die Effizienz aus. Es minimiert die Wärmebelastung des Vakuumpumpsystems, was die Evakuierungszeiten verkürzen und den Gesamtenergieverbrauch während eines Zyklus senken kann.

Traditionelle vs. moderne Isolationskonstruktionen

Die Änderung der Isolationsstrategie wurde durch das Streben nach besserer thermischer Leistung, Haltbarkeit und Betriebseffizienz vorangetrieben.

Der traditionelle Ansatz „Platte und Filz“

Die klassische Konstruktion war ein geschichtetes System. Eine Graphitplatte sorgte für strukturelle Steifigkeit, während Schichten aus Graphitfilz als primäre Isolierung dienten. Dieses gesamte Paket wurde typischerweise durch eine Schicht aus Graphitfolie vor der Umgebung der heißen Zone geschützt.

Diese Kombination war funktional, hatte aber inhärente Nachteile. Die Platte war schwer, spröde und konnte mit der Zeit Verunreinigungen aufnehmen.

Das moderne „All-Filz“-System

Der heutige Standard ersetzt die Platte vollständig. Er verwendet mehrere Schichten Graphitfilz (oft vier halbzöllige Schichten), um ein leichteres und thermisch effizienteres Isolationspaket zu schaffen.

Die wichtigste Innovation ist die Heißfläche. Anstelle von zerbrechlicher Folie verwenden moderne Öfen eine dünne Schicht aus Kohlenstoff-Kohlenstoff-Verbundwerkstoff (C-C). Dieses Material ist außergewöhnlich stark, leicht und hochgradig beständig gegen thermische Schocks und Gaserosion.

Bei Gasabschreckungssystemen mit hoher Geschwindigkeit kann auch eine C-C-Kappenschicht hinzugefügt werden, um die Ober- und Unterseite der Isolierung vor intensiver „Wind“-Erosion zu schützen.

Verständnis der Kompromisse

Der Übergang zu einer All-Filz- und C-C-Konstruktion war eine direkte Reaktion auf die Einschränkungen des traditionellen Ansatzes.

Die Nachteile von Graphitplatten

Graphitplatten tragen zwar zur Struktur bei, erhöhen aber auch die thermische Masse erheblich. Das bedeutet, dass sie mehr Wärme absorbieren und speichern, was zu längeren Heiz- und Kühlzyklen und einem höheren Energieverbrauch führt. Sie neigen auch dazu, Risse zu bekommen und Staub zu erzeugen, was den Ofen verunreinigen kann.

Die Überlegenheit von Kohlenstoff-Kohlenstoff-Verbundwerkstoffen

C-C-Verbundwerkstoffe bieten die ideale Kombination von Eigenschaften für eine Heißfläche. Sie sind mechanisch robust, halten schnellen Temperaturänderungen ohne Rissbildung stand und sind weitaus widerstandsfähiger gegen Erosion durch Prozessgase als einfache Graphitfolie.

Andere Materialüberlegungen

Obwohl kohlenstoffbasierte Isolierung üblich ist, ist sie nicht die einzige Option. Für bestimmte Anwendungen werden andere Materialien verwendet.

Keramikfaserplatten bieten eine gute Isolierung, können aber bei sehr hohen Temperaturen oder in bestimmten Atmosphären Einschränkungen aufweisen. Reflexionsschilde, typischerweise aus Molybdän oder Wolfram, werden in Ultrahochvakuum- oder Hochreinheitsanwendungen eingesetzt, bei denen die Ausgasung von Kohlenstoff ein Problem darstellt.

Wie Sie dies auf Ihren Betrieb anwenden

Das Verständnis dieser Entwicklung hilft Ihnen, fundierte Entscheidungen über Ofenwartung, Modernisierungen und Auswahl zu treffen.

- Wenn Ihr Hauptaugenmerk auf Leistung und Effizienz liegt: Das moderne All-Filz-System mit einer Kohlenstoff-Kohlenstoff-Heißfläche ist die definitive Wahl für schnellere Zyklen, niedrigere Energiekosten und eine längere Lebensdauer.

- Wenn Sie einen älteren Ofen betreiben: Beachten Sie, dass die traditionelle Platten- und Filzisolierung ein Engpass für die Zykluszeit und eine potenzielle Quelle für Partikelkontamination sein kann.

- Wenn Ihr Prozess höchste Reinheit erfordert: Möglicherweise müssen Sie über Kohlenstoff hinausgehen und einen Ofen mit einer Vollmetall-Heißzone in Betracht ziehen, der Reflexionsschilde aus Molybdän oder Wolfram verwendet.

Indem Sie das Isolationspaket wählen, das Ihren spezifischen Prozesszielen entspricht, kontrollieren Sie direkt die Effizienz, Zuverlässigkeit und Qualität Ihrer thermischen Behandlungsvorgänge.

Zusammenfassungstabelle:

| Merkmal | Traditionelles Design | Modernes Design |

|---|---|---|

| Kernstruktur | Graphitplatte | Alle Graphitfilzschichten |

| Material der Heißfläche | Graphitfolie | Kohlenstoff-Kohlenstoff-Verbundwerkstoff (C-C) |

| Thermische Masse | Hoch (langsamere Zyklen) | Niedrig (schnellere Zyklen) |

| Haltbarkeit | Anfällig für Risse/Kontamination | Hohe Beständigkeit gegen Schock & Erosion |

| Effizienz | Geringere Energieeffizienz | Verbesserte Energie- & thermische Effizienz |

Verbessern Sie die thermischen Verarbeitungskapazitäten Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch die Nutzung außergewöhnlicher F&E- und Inhouse-Fertigung beliefern wir diverse Labore mit Vakuum- und Atmosphärenöfen, die mit modernen, hochleistungsfähigen Isolationssystemen ausgestattet sind. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass Ihr Ofen die einzigartigen experimentellen Anforderungen für schnellere Zyklen, niedrigere Energiekosten und überlegene Ergebnisse präzise erfüllt. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist der Mechanismus und die Wirkung von nach dem Ausglühen behandelten NiTi-Dünnschichten in einem Vakuumofen? Superelastizität freischalten

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Welche Bedeutung hat Vakuum in Bezug auf Graphitkomponenten in Öfen? Oxidation bei extremen Temperaturen verhindern

- Wie trägt Graphit zur Energieeffizienz in Vakuumöfen bei? Erreichen Sie eine schnellere und gleichmäßigere Erwärmung

- Warum werden Vakuumöfen zum Wiederabschrecken von Proben nach einer Borierbehandlung verwendet? Kernzähigkeit wiederherstellen