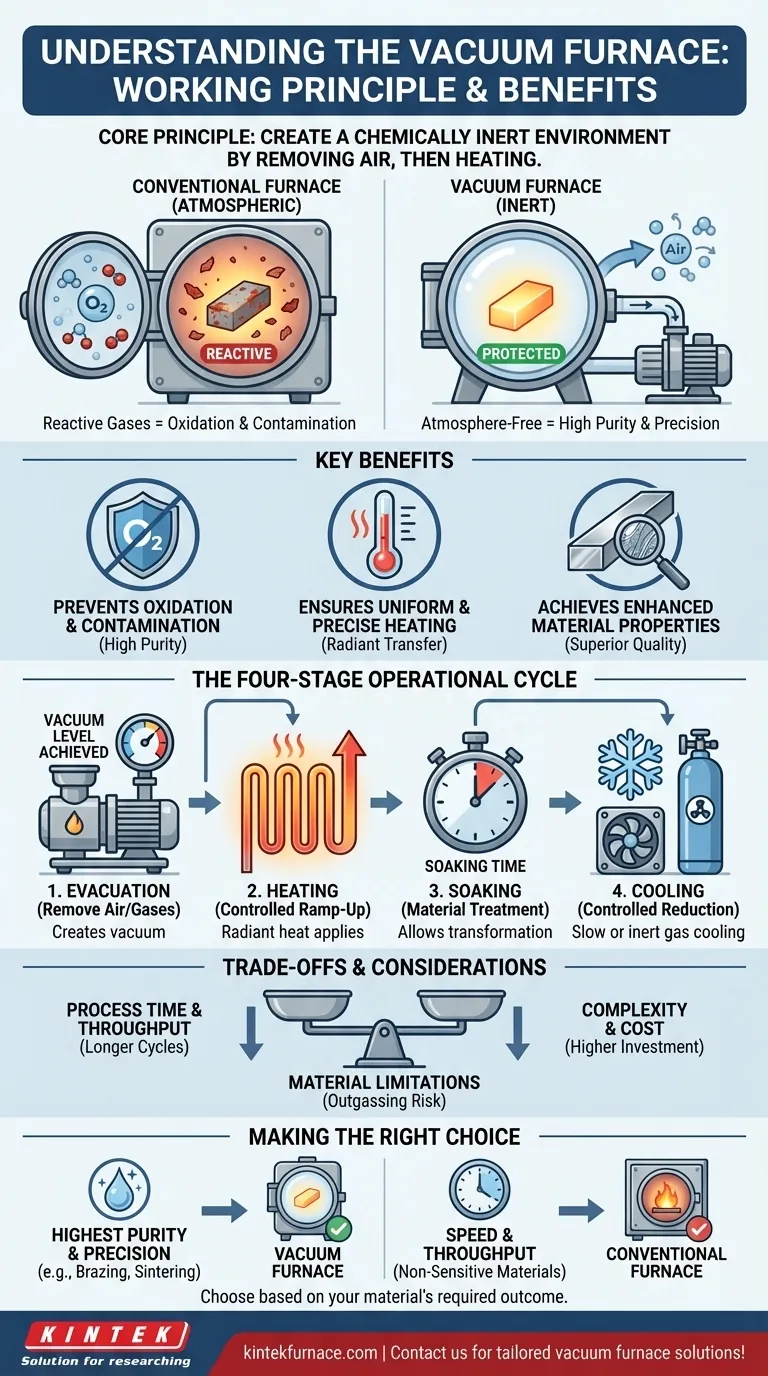

Im Kern funktioniert ein Vakuumofen, indem er zuerst die Luft und andere Gase aus einer versiegelten Kammer entfernt, um ein Vakuum zu erzeugen. Anschließend erhitzt er das Material in dieser kontrollierten, atmosphärenfreien Umgebung mithilfe leistungsstarker Heizelemente. Dieses einfache zweistufige Prinzip – evakuieren, dann erhitzen – ermöglicht Ergebnisse, die mit einem konventionellen Ofen unmöglich wären.

Der grundlegende Zweck eines Vakuumofens besteht nicht nur darin, Wärme zu erzeugen, sondern eine chemisch inerte Umgebung zu schaffen. Durch das Entfernen der Atmosphäre werden unerwünschte Reaktionen wie Oxidation und Kontamination verhindert, was die hochreine Verarbeitung empfindlicher Materialien ermöglicht.

Das Kernprinzip: Erhitzen in einer atmosphärenfreien Umgebung

Das Verständnis eines Vakuumofens erfordert einen Perspektivwechsel. Das Vakuum ist kein Nebeneffekt; es ist das zentrale Merkmal, das den gesamten Prozess und seine überlegenen Ergebnisse definiert.

Verhinderung von Oxidation und Kontamination

Bei hohen Temperaturen reagieren die meisten Metalle und viele Keramiken leicht mit Sauerstoff und anderen in der Luft vorhandenen Gasen. Dies führt zu Oxidation (Rost oder Zunderbildung) und anderen chemischen Reaktionen, die die Oberfläche und die strukturelle Integrität des Materials beeinträchtigen.

Durch das Abpumpen der Luft eliminiert ein Vakuumofen diese reaktiven Gase. Dies ermöglicht es, Materialien auf extreme Temperaturen zu erhitzen, ohne ihre Oberflächengüte oder chemische Reinheit zu beeinträchtigen.

Gewährleistung einer gleichmäßigen und präzisen Erwärmung

Eine Vakuumumgebung basiert hauptsächlich auf der Strahlungswärmeübertragung, bei der Wärme direkt von den Heizelementen auf das Material abgestrahlt wird. Diese Methode fördert eine hochgradig gleichmäßige Erwärmung des gesamten Teils und minimiert Hot Spots und innere Spannungen.

In Kombination mit hochentwickelten Temperaturregelsystemen ermöglicht dies extrem präzise und wiederholbare Heizzyklen, die für Prozesse wie Löten und Glühen entscheidend sind.

Erzielung verbesserter Materialeigenschaften

Die makellose Umgebung in einem Vakuumofen führt zu Endprodukten mit überlegenen Eigenschaften. Durch die Vermeidung von Kontamination und die Gewährleistung einer gleichmäßigen Wärmebehandlung verbessert der Prozess die endgültigen physikalischen und mechanischen Eigenschaften des Materials, wie Festigkeit, Härte und Haltbarkeit.

Der vierstufige Betriebszyklus

Jeder Vakuumofenprozess folgt einer klaren, sorgfältig kontrollierten Abfolge. Während die Details variieren, lässt sich der Betrieb in vier grundlegende Phasen unterteilen.

Stufe 1: Evakuierung

Der Zyklus beginnt mit dem Einlegen des Materials in den Ofen und dem Schließen der Kammertür. Das Vakuumpumpsystem wird dann aktiviert, um Luft und andere Restgase zu entfernen. Dieser Vorgang wird fortgesetzt, bis ein bestimmter, vorher festgelegter Vakuumgrad erreicht ist.

Stufe 2: Erwärmung

Sobald das Zielvakuum erreicht ist, werden die Heizelemente mit Energie versorgt. Die Temperatur wird gemäß einem für das Material und die gewünschte Behandlung spezifischen, programmierten Profil erhöht. Dieser Anstieg wird sorgfältig kontrolliert, um Stabilität zu gewährleisten.

Stufe 3: Halten (Behandlung)

Das Material wird für eine bestimmte Dauer bei der Zieltemperatur gehalten, ein Vorgang, der als Halten bezeichnet wird. Dies ermöglicht es der Wärme, vollständig in das Material einzudringen und die gewünschte metallurgische Umwandlung, wie z.B. Sintern oder Löten, vollständig ablaufen zu lassen.

Stufe 4: Abkühlen

Nach Abschluss der Haltephase werden die Heizelemente ausgeschaltet und das Material abgekühlt. Das Abkühlen kann langsam erfolgen, indem man den Ofen die Wärme abstrahlen lässt, oder schnell, indem man ein hochreines Inertgas wie Stickstoff oder Argon einleitet, um den Prozess zu beschleunigen. Diese Abkühlphase ist oft genauso kritisch wie der Heizzyklus.

Verständnis der Kompromisse und Überlegungen

Obwohl unglaublich leistungsfähig, beinhaltet die Vakuumofentechnologie klare Kompromisse, die für eine ordnungsgemäße Anwendung wichtig zu verstehen sind.

Prozesszeit und Durchsatz

Vakuumofenzyklen sind von Natur aus länger als atmosphärische Ofenzyklen. Die für die Evakuierung und das kontrollierte Abkühlen erforderliche Zeit verlängert die Dauer erheblich, was den Gesamtdurchsatz beeinträchtigen kann.

Komplexität und Kosten der Ausrüstung

Dies sind komplexe Systeme, die versiegelte Kammern, Hochleistungsvakuumpumpen und fortschrittliche Steuerungssysteme umfassen. Diese Komplexität führt zu höheren Anfangsinvestitions- und Wartungskosten im Vergleich zu konventionellen Öfen.

Materialbeschränkungen (Ausgasung)

Einige Materialien können eingeschlossene Gase oder flüchtige Elemente freisetzen, wenn sie unter Vakuum erhitzt werden, ein Phänomen, das als Ausgasung bezeichnet wird. Dies kann das Vakuumniveau beeinträchtigen und möglicherweise den Ofeninnenraum oder das Material selbst kontaminieren, was eine sorgfältige Materialauswahl und Prozessgestaltung erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Wärmebehandlungstechnologie hängt vollständig vom gewünschten Ergebnis für Ihr Material ab.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen höchster Materialreinheit und der Verhinderung jeglicher Oberflächenoxidation liegt: Ein Vakuumofen ist unerlässlich, da er die atmosphärischen Reaktanten eliminiert, die diese Probleme verursachen.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit und hohem Durchsatz für unempfindliche Materialien liegt: Ein konventioneller atmosphärischer Ofen kann eine kostengünstigere und schnellere Lösung sein.

- Wenn Ihr Hauptaugenmerk auf präziser, wiederholbarer Kontrolle über komplexe Heiz- und Kühlzyklen liegt: Die ausgeklügelten Steuerungssysteme und die stabile Umgebung eines Vakuumofens bieten unübertroffene Konsistenz.

Letztendlich befähigt Sie die Beherrschung der Prinzipien eines Vakuumofens, eine perfekt kontrollierte Umgebung zu nutzen, um Materialien von außergewöhnlicher Qualität herzustellen.

Zusammenfassungstabelle:

| Stufe | Beschreibung | Hauptfunktion |

|---|---|---|

| Evakuierung | Entfernung von Luft und Gasen aus der Kammer | Erzeugt ein Vakuum, um reaktive Gase zu eliminieren |

| Heizen | Anwendung von Wärme mittels Elementen im Vakuum | Ermöglicht präzise Temperaturregelung durch Strahlungswärmeübertragung |

| Halten | Halten auf Zieltemperatur | Ermöglicht vollständige Materialumwandlung (z.B. Sintern) |

| Kühlen | Temperatur langsam oder mit Inertgas reduzieren | Gewährleistet kontrolliertes Abkühlen für verbesserte Eigenschaften |

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um Ihre Materialreinheit zu verbessern und mit unseren maßgeschneiderten Vakuumofenlösungen überragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision