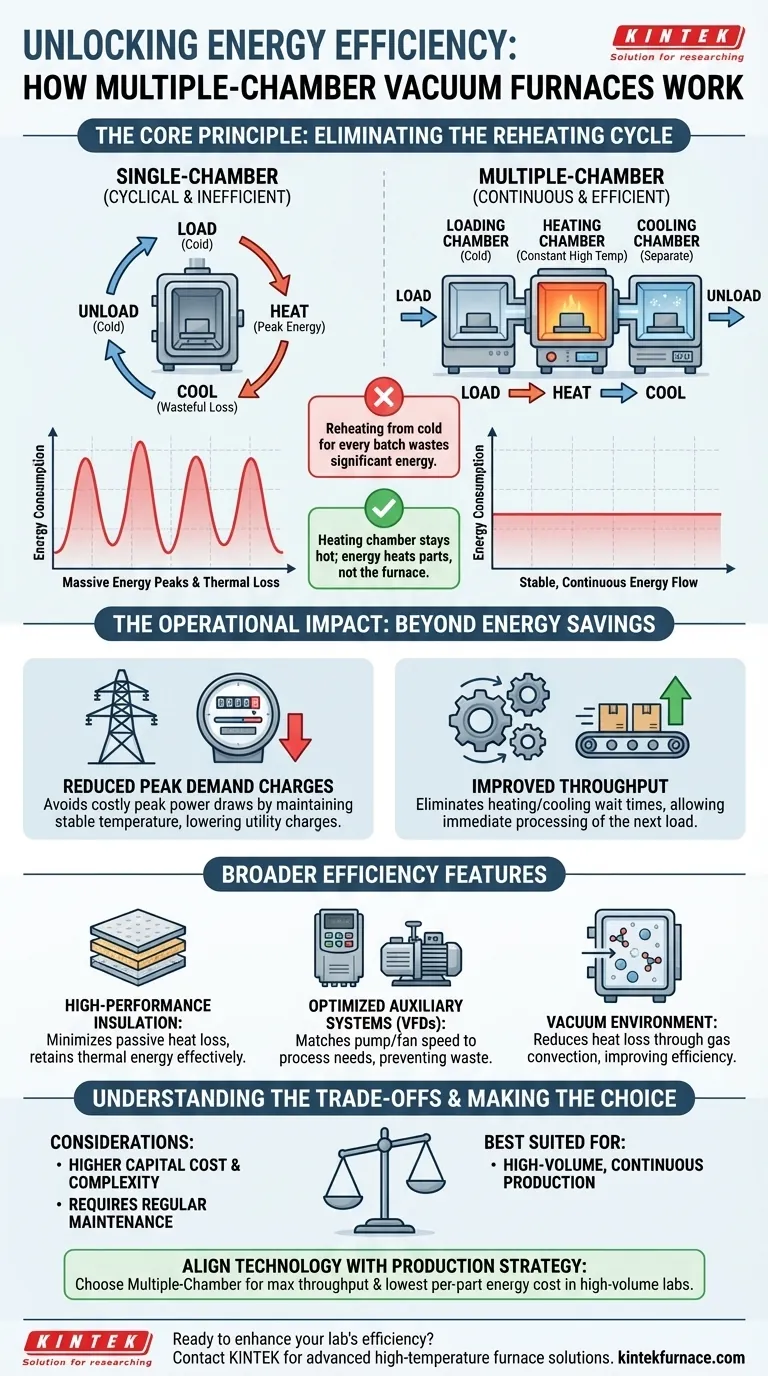

Die grundlegende Energieeffizienz eines Mehrkammer-Vakuumofens beruht auf seiner Fähigkeit, die Heizkammer auf einer konstanten hohen Temperatur zu halten. Indem die Werkstücke durch separate Lade-, Heiz- und Kühlzonen bewegt werden, eliminiert er die massive Energieverschwendung, die mit dem Wiederaufheizen eines Einkammerofens aus dem kalten Zustand für jede einzelne Charge verbunden ist.

Ein Mehrkammerofen trennt den Heizprozess vom Laden und Kühlen und verwandelt den Energieverbrauch von einem kostspieligen, zyklischen Spitzen- und Talmodell in einen stabilen, kontinuierlichen Fluss. Die Energie wird zum Erhitzen der Teile verbraucht, nicht zum Wiederaufheizen des Ofens.

Das Kernprinzip: Eliminierung des Wiederaufheizzyklus

Der größte Energieverbrauch bei der Chargen-Wärmebehandlung liegt nicht im Halten der Temperatur, sondern im Erreichen dieser. Mehrkammer-Designs greifen genau diesen Punkt der Ineffizienz an.

Wie Einkammeröfen Energie verschwenden

Ein herkömmlicher Einkammerofen muss für jede Charge einen vollständigen Zyklus durchlaufen. Dies beinhaltet das Aufheizen, Halten, Abkühlen, Entladen und dann das erneute Starten des gesamten Prozesses.

Jedes Mal, wenn die Kammer abkühlt, geht die in ihren Wänden, der Isolierung und den Komponenten gespeicherte thermische Energie verloren. Das erneute Aufheizen dieser gesamten thermischen Masse für die nächste Charge erfordert einen massiven Anstieg des Energieverbrauchs.

Der Mehrkammer-Workflow

Ein Mehrkammersystem funktioniert eher wie eine kontinuierliche Produktionslinie. Es besteht aus separaten, isolierten Modulen zum Laden, Heizen und Abschrecken oder Kühlen.

Der Schlüssel liegt darin, dass die Heizkammer zwischen den Chargen auf Betriebstemperatur bleibt. Werkstücke werden von einer Ladekammer in den vorgeheizten Ofen bewegt und dann in eine separate Kühlkammer befördert, während die Heizelemente stabil bleiben.

Energie direkt auf das Werkstück leiten

Da die Heizzone niemals abkühlen darf, wird die verfügbare Energie fast ausschließlich vom Werkstück selbst verbraucht. Der Ofen kämpft nicht mehr darum, seine eigene Temperatur wiederherzustellen, was eine präzisere und effizientere Wärmeübertragung auf die zu behandelnden Teile ermöglicht.

Die operativen Auswirkungen der thermischen Stabilität

Diese Umstellung von einem zyklischen auf ein kontinuierliches Heizmodell bringt Vorteile, die über reine Energieeinsparungen hinausgehen.

Reduzierung von Spitzenlastgebühren

Der hohe Stromverbrauch, der erforderlich ist, um einen kalten Einkammerofen auf Temperatur zu bringen, erzeugt eine erhebliche "Spitzenlast" im Stromnetz. Viele Versorgungsunternehmen erheben hohe Gebühren basierend auf diesen Spitzen, unabhängig vom Gesamtverbrauch.

Ein Mehrkammerofen, der eine stabile Temperatur aufrechterhält, zieht einen viel gleichmäßigeren und niedrigeren Leistungspegel. Dies glättet die Nachfragekurve und reduziert oder eliminiert direkt kostspielige Spitzenlastgebühren.

Verbesserung des Durchsatzes

Durch die Eliminierung der langwierigen Wiederaufheiz- und Abkühlphasen aus dem Zyklus der Heizkammer erhöht sich der Gesamtdurchsatz des Systems dramatisch. Sobald eine Ladung in die Kühlkammer gelangt, kann die nächste sofort in die Heizzone eintreten.

Umfassendere Effizienzmerkmale

Während das Mehrkammer-Design der Haupttreiber für Effizienz ist, tragen auch andere moderne Merkmale zu einem geringeren Energieverbrauch bei.

Die Rolle der Hochleistungsisolierung

Moderne Öfen verwenden fortschrittliche Isoliermaterialien wie hochwertige polykristalline Mullitfaser. Dieses Material ermöglicht ein schnelles Aufheizen und bietet gleichzeitig eine außergewöhnliche Wärmespeicherung, wodurch passive Wärmeverluste minimiert und Energie gespart werden. Merkmale wie doppelwandige Ofengehäuse verstärken diesen Effekt zusätzlich.

Optimierung der Hilfssysteme

Energieeffizienz ist ein systemweites Anliegen. Merkmale wie Frequenzumrichter (VFDs) an Vakuumpumpen und Kühlventilatoren ermöglichen es, deren Drehzahl und Energieverbrauch präzise an den Prozessbedarf anzupassen, wodurch die Verschwendung vermieden wird, sie unnötig mit voller Leistung zu betreiben.

Vakuum- vs. Atmosphärenumgebungen

Die Vakuumumgebung selbst trägt zur Effizienz bei, indem sie den Wärmeverlust durch Gaskonvektion minimiert. Im Gegensatz dazu erreichen Atmosphärenöfen ein ähnliches Ziel, indem sie eine kontrollierte Umgebung aus Inertgasen verwenden, um Oxidation zu verhindern und die Wärmeübertragung vom Werkstück weg zu reduzieren.

Die Kompromisse verstehen

Keine Technologie kommt ohne Kompromisse aus. Die Effizienz eines Mehrkammerofens ist mit spezifischen Überlegungen verbunden.

Höhere Anfangsinvestitionskosten

Die Komplexität eines Mehrkammersystems mit seinen zusätzlichen Kammern, Türen, Vakuumdichtungen und Transfermechanismen führt zu einer deutlich höheren Anfangsinvestition im Vergleich zu einem Einkammerofen.

Wartung und Komplexität

Mehr bewegliche Teile und isolierte Systeme bedeuten einen komplexeren Wartungsplan. Jede Kammer und jeder Transfermechanismus ist ein potenzieller Fehlerpunkt, der überwacht und gewartet werden muss, um einen zuverlässigen Betrieb zu gewährleisten.

Am besten geeignet für die Großserienproduktion

Die energiesparenden Vorteile eines kontinuierlich heißen Ofens werden nur in Produktionsumgebungen mit hohem Volumen und semi-kontinuierlicher Produktion realisiert. Wenn Ihr Arbeitsablauf seltene Chargen oder lange Leerlaufzeiten beinhaltet, kann die Energie, die zum Halten der Heizzone auf Temperatur benötigt wird, die Einsparungen zunichtemachen.

Die richtige Wahl für Ihr Ziel treffen

Um die geeignete Technologie auszuwählen, müssen Sie die Ofenarchitektur an Ihre Produktionsstrategie anpassen.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz und den niedrigsten Energiekosten pro Teil liegt: Ein Mehrkammerofen ist die überlegene Wahl für hochvolumige, repetitive Arbeiten.

- Wenn Ihr Hauptaugenmerk auf Flexibilität für vielfältige, geringvolumige oder intermittierende Aufträge liegt: Ein Einkammerofen bietet geringere Investitionskosten und kann kostengünstiger sein, wenn er nicht ständig im Einsatz ist.

- Wenn Ihr Hauptaugenmerk auf der Gesamtoptimierung des Systems liegt: Achten Sie auf moderne Funktionen wie VFDs, fortschrittliche Isolierung und ausgeklügelte Steuerungssysteme, unabhängig davon, ob Sie sich für ein Ein- oder Mehrkammersystem entscheiden.

Letztendlich ist die Abstimmung des Betriebsmodells des Ofens mit Ihrem Produktionsvolumen und Ihren finanziellen Zielen der Schlüssel zu einer fundierten Investition.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Kontinuierliche Heizkammer | Eliminiert Energieverschwendung durch Wiederaufheizen, stabilisiert den Stromverbrauch |

| Separate Lade- und Kühlzonen | Erhöht den Durchsatz, reduziert Zykluszeiten |

| Reduzierte Spitzenlast | Senkt Stromkosten, glättet den Energieverbrauch |

| Hochleistungsisolierung | Minimiert Wärmeverluste, spart Energie |

| Optimierte Hilfssysteme | Passt den Energieverbrauch an den Prozessbedarf an, z.B. über VFDs |

| Vakuumumgebung | Reduziert Wärmeverluste durch Konvektion, verbessert die Effizienz |

Bereit, die Energieeffizienz und den Durchsatz Ihres Labors zu verbessern? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefert KINTEK verschiedenste Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Mehrkammer-Vakuumöfen Energie sparen und die Produktivität für Ihre Hochvolumenanwendungen steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum ist eine Vakuumumgebung im Labor für das Sintern von A357-Aluminiumlegierungen entscheidend? Erzielung einer Hochleistungsdichte

- Welche Herausforderungen stellt das Vakuumlöten an das Vakuumsystem? Beherrschen Sie das Gaslastmanagement für einwandfreie Verbindungen

- Was sind die Vorteile von Graphits geringem Gewicht und hoher Festigkeit in Vakuumöfen? Geringere Kosten & Überlegene Leistung

- Was ist der Zweck der Verwendung eines Labor-Vakuumtrockenschranks zur Nachbearbeitung von Lignin-Nanofaser-Membranen?

- Welche Beweise liefert eine Vakuum-Zugprüfanlage für Wasserstoffversprödung? Entdecken Sie die Geheimnisse der Gasfreisetzung

- Was sind die technischen Herausforderungen von SEM-In-situ-Öfen? Optimierung der dynamischen Hochtemperaturbeobachtung

- Welche Faktoren müssen beim Ofenlöten kontrolliert werden, um eine zuverlässige Verbindung zu gewährleisten? Beherrschen Sie die 5 Schlüsselvariablen für starke Verbindungen

- Wie tragen Wärmebehandlung und Vakuumöfen zur industriellen Innovation bei? Erschließen Sie überlegene Materialleistung