Spark Plasma Sintering (SPS) verändert die Fertigungslandschaft grundlegend, indem es gepulsten Gleichstrom und axialen Druck nutzt, um die Verdichtung in Minuten statt Stunden zu erreichen. Im Gegensatz zu herkömmlichen Methoden, die auf langsame externe Erwärmung angewiesen sind, erzeugt SPS die Wärme intern, was extrem schnelle Aufheizraten ermöglicht, die den thermischen Verzug umgehen, der für die Kornvergröberung verantwortlich ist.

Der Hauptvorteil von SPS ist seine Fähigkeit, die Verdichtung vom Kornwachstum zu entkoppeln. Durch die Kombination extremer Aufheizraten mit mechanischem Druck werden hochleistungsfähige nanokristalline Merkmale – wie Versetzungen und Nanoniederschläge – "eingefroren", die während der langen Haltezeiten konventioneller Sinterverfahren normalerweise zerstört werden.

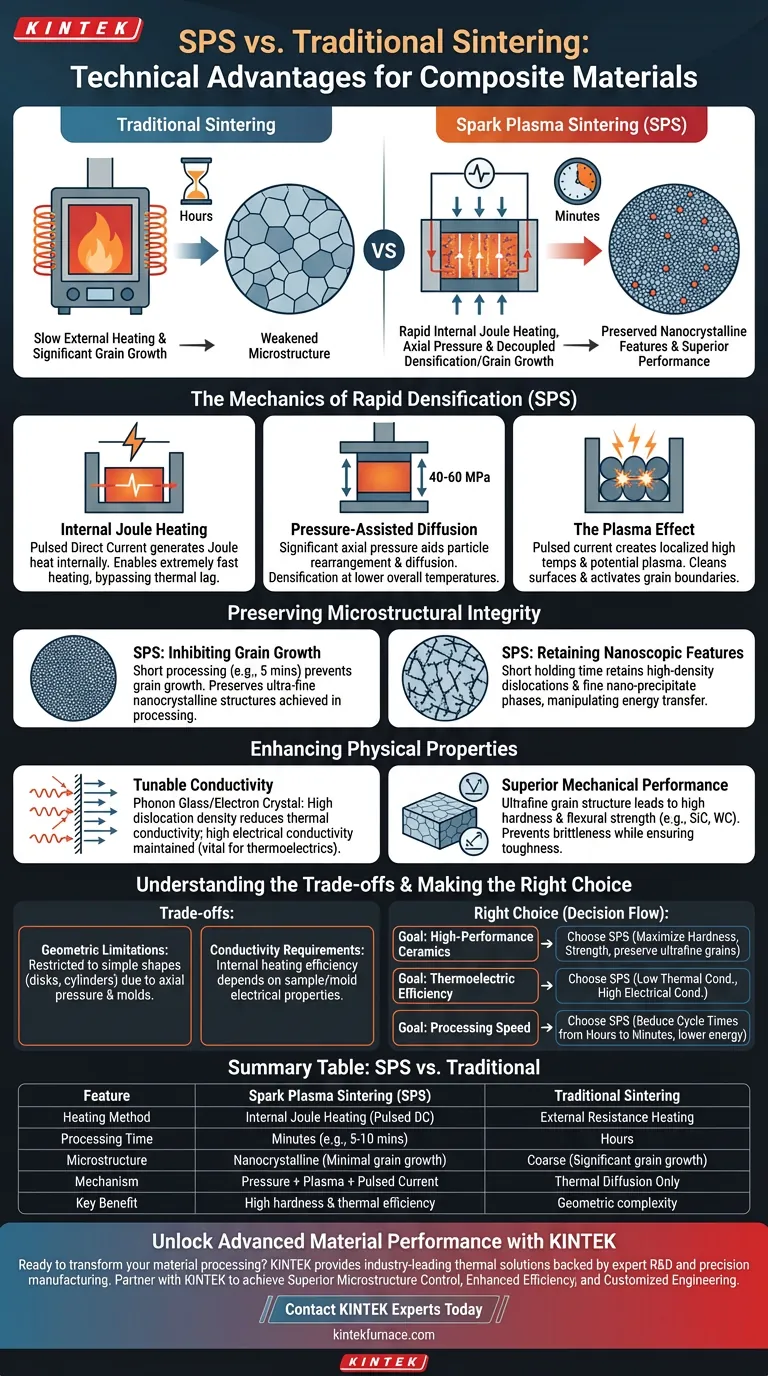

Die Mechanik der schnellen Verdichtung

Interne Joulesche Wärme

Traditionelle Widerstandsöfen erwärmen eine Probe von außen nach innen, was langsam und ineffizient ist.

Im Gegensatz dazu leitet SPS gepulsten elektrischen Strom direkt durch die Form oder die leitfähige Probe selbst. Dies erzeugt Joule-Wärme intern und ermöglicht extrem schnelle Aufheizraten.

Druckunterstützte Diffusion

SPS verlässt sich nicht nur auf Wärme; es übt während des gesamten Prozesses erheblichen axialen Druck (z. B. 40–60 MPa) aus.

Dieser Druck unterstützt physisch die Partikelumlagerung und fördert die Diffusion an den Korngrenzen. Folglich kann eine vollständige Verdichtung bei niedrigeren Gesamttemperaturen im Vergleich zum drucklosen Sintern erreicht werden.

Der Plasmaeffekt

Der gepulste Strom erzeugt an den Kontaktpunkten der Partikel spezifische Bedingungen, einschließlich möglicher Plasmaentladung und lokalisierter hoher Temperaturen.

Dies reinigt effektiv die Partikeloberflächen und aktiviert die Korngrenzen, was den Bindungsprozess weiter beschleunigt.

Erhaltung der mikrostrukturellen Integrität

Hemmung des Kornwachstums

Beim traditionellen Sintern gibt das Halten eines Materials heiß genug zum Verdichten den Körnern normalerweise Zeit zum Wachsen, was das Material schwächt.

SPS schließt den Prozess so schnell ab – oft innerhalb von 5 Minuten –, dass das Kornwachstum effektiv gehemmt wird. Dies bewahrt die ultrafeinen oder nanokristallinen Strukturen, die in früheren Verarbeitungsstufen, wie der mechanischen Legierung, erzielt wurden.

Beibehaltung nanoskopischer Merkmale

Da die Haltezeit kurz ist, behält das Material hochdichte Versetzungen und feine Nanoniederschlagsphasen bei.

Diese Merkmale sind für fortgeschrittene Anwendungen entscheidend, da sie die Energiebewegung durch das Material beeinflussen.

Verbesserung der physikalischen Eigenschaften

Abstimmbare Leitfähigkeit (Das Konzept Phononenglas/Elektronen-Kristall)

Die von SPS erhaltenen mikrostrukturellen Merkmale bieten einen einzigartigen Vorteil für funktionale Verbundwerkstoffe.

Die hohe Dichte an Versetzungen und Korngrenzen verbessert die Phononenstreuung erheblich, was die Wärmeleitfähigkeit reduziert. Gleichzeitig behält der Prozess eine hohe elektrische Leitfähigkeit bei, eine seltene Kombination, die für thermoelektrische Materialien unerlässlich ist.

Überlegene mechanische Leistung

Die Fähigkeit, eine ultrafeine Korngrößenstruktur beizubehalten, führt direkt zu mechanischen Gewinnen.

Bei Keramiken wie Siliziumkarbid (SiC) oder Wolframkarbid (WC) führt dies zu einem Material, das sowohl hohe Härte als auch hohe Biegefestigkeit aufweist. Durch lokales Schmelzen von Bindemitteln (wie Kobalt) ohne Überhitzung der Masse verhindert SPS Sprödigkeit und sorgt gleichzeitig für Zähigkeit.

Verständnis der Kompromisse

Geometrische Einschränkungen

Die Abhängigkeit von axialem Druck und spezifischen Formen schränkt die Bauteilgeometrie ein.

Während SPS für einfache Formen wie Scheiben oder Zylinder überlegen ist, kann es nicht ohne Weiteres die komplexen 3D-Geometrien replizieren, die mit drucklosem Sintern oder Schlickerguss erzielt werden können.

Materialleitfähigkeitsanforderungen

Die Effizienz des internen Heizmechanismus hängt stark von den elektrischen Eigenschaften der Probe und der Form ab.

Nichtleitende Materialien müssen sich für die Wärmeübertragung vollständig auf die Form verlassen, was die Heizdynamik im Vergleich zu leitfähigen Proben, die sich selbst erwärmen, leicht verändern kann.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob SPS der richtige Herstellungswege für Ihren Verbundwerkstoff ist, berücksichtigen Sie Ihre spezifischen Leistungsziele:

- Wenn Ihr Hauptaugenmerk auf Hochleistungskeramiken liegt: Wählen Sie SPS, um maximale Härte und Biegefestigkeit zu erzielen, indem Sie ultrafeine Korngrößenstrukturen erhalten, die herkömmliches Heißpressen zerstören würde.

- Wenn Ihr Hauptaugenmerk auf thermoelektrischer Effizienz liegt: Wählen Sie SPS, um Materialien mit geringer Wärmeleitfähigkeit (durch Phononenstreuung) aber hoher elektrischer Leitfähigkeit zu entwickeln.

- Wenn Ihr Hauptaugenmerk auf Verarbeitungsgeschwindigkeit liegt: Wählen Sie SPS, um Zykluszeiten von Stunden auf Minuten zu reduzieren und den Energieverbrauch pro Einheit erheblich zu senken.

SPS ist nicht nur ein schnellerer Erhitzer; es ist ein Werkzeug zum Einfrieren von Nichtgleichgewichts-Mikrostrukturen in vollständig dichte Festkörper.

Zusammenfassungstabelle:

| Merkmal | Spark Plasma Sintering (SPS) | Traditionelles Sintern |

|---|---|---|

| Heizmethode | Interne Joulesche Wärme (Gepulster DC) | Externe Widerstandsheizung |

| Verarbeitungszeit | Minuten (z. B. 5-10 Min.) | Stunden |

| Mikrostruktur | Nanokristallin (Minimale Kornvergrößerung) | Grobkörnig (Signifikante Kornvergrößerung) |

| Mechanismus | Druck + Plasma + Gepulster Strom | Nur thermische Diffusion |

| Hauptvorteil | Hohe Härte & thermische Effizienz | Geometrische Komplexität |

Entfesseln Sie fortschrittliche Materialleistung mit KINTEK

Sind Sie bereit, Ihre Materialverarbeitung von Stunden auf Minuten umzustellen? KINTEK bietet branchenführende thermische Lösungen, gestützt auf erstklassige F&E und präzise Fertigung.

Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Hochtemperatur-Laböfen sind vollständig anpassbar, um den einzigartigen Anforderungen des Spark Plasma Sintering und darüber hinaus gerecht zu werden.

Arbeiten Sie mit KINTEK zusammen, um zu erreichen:

- Überlegene Kontrolle der Mikrostruktur: Bewahren Sie nanokristalline Merkmale für maximale Festigkeit.

- Verbesserte Effizienz: Reduzieren Sie den Energieverbrauch durch schnelle Heizzyklen.

- Maßgeschneiderte Ingenieurleistungen: Lösungen, die speziell auf die Bedürfnisse Ihrer Verbundwerkstoffe zugeschnitten sind.

Kontaktieren Sie noch heute die KINTEK-Experten, um zu erfahren, wie unsere fortschrittliche Sintertechnologie die Fähigkeiten Ihres Labors verbessern kann!

Visuelle Anleitung

Referenzen

- Xian Yi Tan, Qingyu Yan. Synergistic Combination of Sb <sub>2</sub> Si <sub>2</sub> Te <sub>6</sub> Additives for Enhanced Average ZT and Single‐Leg Device Efficiency of Bi <sub>0.4</sub> Sb <sub>1.6</sub> Te <sub>3</sub> ‐based Composites. DOI: 10.1002/advs.202400870

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Wie werden Vakuum-Heißpress-Sinteröfen nach ihrer Betriebstemperatur klassifiziert? Ein Leitfaden zu Niedrig-, Mittel- und Hochtemperaturbereichen

- Wofür wird eine Heißpresse verwendet? Herstellung dichter Hochleistungsmaterialien

- Was sind die technischen Vorteile von Vakuum-SPS-Systemen für große transparente Keramiken? Erreichen Sie maximale optische Klarheit

- Warum ist eine mehrstufige Druckregelung in einem Vakuum-Warmpress-Ofen erforderlich? Optimierung der Sinterung von Ti-Al3Ti-Verbundwerkstoffen

- Warum ist eine Hochvakuumumgebung in einem Vakuum-Heißpress (VHP)-Ofen für die Herstellung von Magnesiumlegierungsverbundwerkstoffen notwendig? Verhinderung von Oxidation und Maximierung der Leistung

- Welche Funktion erfüllt eine Vakuum-Heißpresse bei der Verdichtung von Nb-22.5Cr-5Si-Legierungen? Volle Dichte und Reinheit für hochschmelzende Legierungen erreichen

- Was sind die Anwendungen des Heißpressens? Maximale Materialleistung erzielen

- Was ist die Notwendigkeit der Niedertemperatur-Entgasung beim Vakuum-Warmpressen? Gewährleistung einer überlegenen Diamantwerkzeugqualität