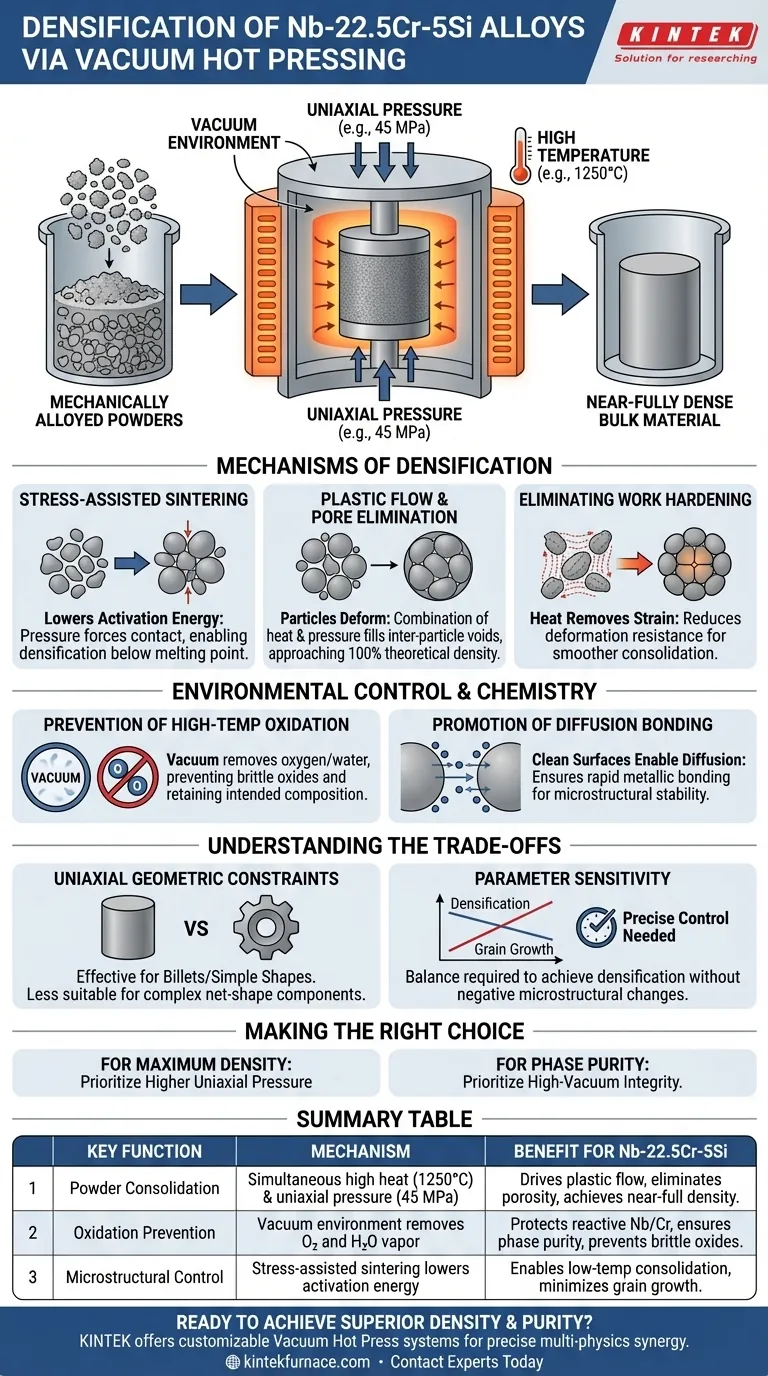

Die Hauptfunktion einer Vakuum-Heißpresse bei der Verarbeitung von Nb-22.5Cr-5Si-Legierungen besteht darin, mechanisch legierte Pulver zu einem nahezu vollständig dichten Massivmaterial zu konsolidieren. Durch gleichzeitige Anwendung von hoher Temperatur (z. B. 1250 °C) und uniaxialem mechanischem Druck (z. B. 45 MPa) im Vakuum treibt das System die atomare Diffusion und plastische Verformung an, um Porosität zu beseitigen. Entscheidend ist, dass die Vakuumumgebung die reaktiven Legierungskomponenten während dieses Prozesses vor Oxidation bei hohen Temperaturen schützt.

Kernbotschaft: Die Vakuum-Heißpressung nutzt spannungsunterstütztes Sintern, um die für die Verdichtung erforderliche Aktivierungsenergie zu senken. Sie ermöglicht es hochschmelzenden Legierungen, nahezu theoretische Dichten bei Temperaturen unterhalb ihrer Schmelzpunkte zu erreichen und gleichzeitig die chemische Reinheit zu erhalten.

Mechanismen der Verdichtung

Spannungsunterstütztes Sintern

Die Anwendung eines kontinuierlichen uniaxialen Drucks verändert die Sinterphysik grundlegend. Dieser "spannungsunterstützte" Mechanismus reduziert die für die Verdichtung des Materials erforderliche Aktivierungsenergie erheblich.

Durch Anlegen von Druck (z. B. 45 MPa) zwingt die Presse die Partikel in den physischen Kontakt. Diese mechanische Kraft ist weitaus wirksamer als reine Wärme und treibt das Material dazu, hohe Dichten zu erreichen, selbst bei Temperaturen unterhalb des Schmelzpunkts der Legierung.

Plastische Verformung und Poreneliminierung

Das zentrale physikalische Ziel der Presse ist die Eliminierung der interpartikulären Porosität. Die Kombination aus Wärme und Druck bewirkt, dass die Pulverpartikel einer plastischen Verformung unterliegen.

Während sich die Partikel verformen, füllen sie die Zwischenräume zwischen ihnen. Dieser Mechanismus ermöglicht es der physikalischen Dichte des Endprodukts, 100 % seines theoretischen Werts zu erreichen, wodurch aus losem Pulver ein fester, porenfreier Barren entsteht.

Beseitigung von Kaltverfestigung

Mechanisch legierte Pulver enthalten oft erhebliche innere Spannungen und Kaltverfestigung. Die erhitzte Umgebung der Presse beseitigt diese elastische Spannung effektiv.

Diese Wärmebehandlung reduziert den Verformungswiderstand des Pulvers. Folglich gibt das Material unter dem angelegten Druck leichter nach, was eine reibungslosere Konsolidierung ermöglicht.

Umgebungskontrolle und Chemie

Verhinderung von Hochtemperatur-Oxidation

Niob (Nb) und andere hochschmelzende Elemente haben eine hohe Affinität zu Sauerstoff, insbesondere bei erhöhten Temperaturen. Die Verarbeitung dieser Materialien an der Luft würde zur Bildung spröder Oxide führen.

Die Vakuumumgebung entfernt Sauerstoff und Wasserdampf aus der Kammer. Dies stellt sicher, dass das Material seine beabsichtigte chemische Zusammensetzung beibehält und verhindert die Verschlechterung der mechanischen Eigenschaften, die mit Oxidverunreinigungen verbunden ist.

Förderung der Diffusionsbindung

Damit die Legierung als Einheit fungieren kann, müssen die einzelnen Pulverpartikel chemisch verbunden sein. Die Ofenumgebung fördert die atomare Diffusion über Partikelgrenzen hinweg.

Da das Vakuum sicherstellt, dass die Partikeloberflächen sauber und oxidfrei sind, erfolgt die metallische Bindung schnell. Diese Diffusion ist für die mikrostrukturelle Stabilität der Nb-22.5Cr-5Si-Legierung unerlässlich.

Verständnis der Kompromisse

Uniaxiale geometrische Einschränkungen

Der in diesen Öfen angewendete Druck ist uniaxial (aus einer Richtung). Obwohl er für die Herstellung von Barren oder einfachen Formen wirksam ist, ist diese Methode im Vergleich zu isostatischen Pressverfahren weniger geeignet für die Herstellung komplexer, formfertiger Bauteile.

Parameterabhängigkeit

Das Erreichen der "Multi-Physik-Synergie" aus Temperatur, Druck und Vakuum erfordert eine präzise Steuerung. Während Wärme beispielsweise die Diffusion unterstützt, können übermäßige Temperaturen, die lange gehalten werden (z. B. 100 Stunden), zu unerwünschtem Kornwachstum führen.

Die Bediener müssen die Notwendigkeit der Verdichtung gegen das Risiko einer negativen Beeinflussung der Mikrostruktur abwägen. Der Prozess beruht auf der Ermittlung des genauen Fensters, in dem plastische Verformung auftritt, ohne die Phasenstabilität zu beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um die Verarbeitung von Nb-22.5Cr-5Si-Legierungen zu optimieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Priorisieren Sie höhere uniaxiale Drücke (z. B. 45 MPa), um die plastische Verformung zu maximieren und interne Porendefekte mechanisch zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Priorisieren Sie eine hohe Vakuumintegrität, um Oxidation zu verhindern und metallische Bindung ohne spröde Oxidbildung zu gewährleisten.

Zusammenfassung: Die Vakuum-Heißpresse ist ein entscheidender Wegbereiter für hochschmelzende Legierungen und ersetzt thermische Energie durch mechanische Kraft, um vollständig dichte, oxidfreie Materialien zu erhalten, die durch druckloses Sintern nicht hergestellt werden können.

Zusammenfassungstabelle:

| Schlüsselfunktion | Mechanismus | Vorteil für Nb-22.5Cr-5Si-Legierungen |

|---|---|---|

| Pulververdichtung | Gleichzeitige hohe Wärme (z. B. 1250 °C) und uniaxialer Druck (z. B. 45 MPa) | Treibt plastische Verformung zur Eliminierung von Porosität an und erreicht nahezu volle Dichte |

| Oxidationsschutz | Vakuumumgebung entfernt Sauerstoff und Wasserdampf | Schützt reaktives Niob und Chrom, gewährleistet Phasenreinheit und verhindert spröde Oxide |

| Mikrostrukturkontrolle | Spannungsunterstütztes Sintern senkt die Aktivierungsenergie für die Verdichtung | Ermöglicht Konsolidierung unterhalb des Schmelzpunkts und minimiert unerwünschtes Kornwachstum |

Sind Sie bereit, überlegene Dichte und Reinheit für Ihre fortschrittlichen hochschmelzenden Legierungen zu erzielen?

Unsere Vakuum-Heißpressen sind so konstruiert, dass sie die präzise Multi-Physik-Synergie aus Temperatur, Druck und Vakuumintegrität liefern, die für Materialien wie Nb-22.5Cr-5Si erforderlich ist. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK eine Reihe von anpassbaren Labortemperöfen für hohe Temperaturen, einschließlich Vakuum-Heißpresssystemen, um Ihre einzigartigen Forschungs- und Produktionsziele zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Verdichtungsprozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Welche Rolle spielt das Temperaturregelsystem in einem Vakuumofen? Präzise Materialumwandlungen erreichen

- Warum sind Vakuumöfen in verschiedenen Branchen so wichtig? Erschließen Sie überlegene Materialleistung

- Warum werden einige Vakuumöfen mit einem Teildruckgas beaufschlagt? Verhindern Sie Legierungsverarmung in Hochtemperaturprozessen