Im Kern sind Vakuumöfen wichtig, weil sie eine chemisch reine, streng kontrollierte Umgebung für die Wärmebehandlung schaffen. Durch die Entfernung von Luft und anderen atmosphärischen Gasen, die unerwünschte Reaktionen wie Oxidation verursachen, ermöglichen sie die Herstellung von Materialien mit überragender Festigkeit, Reinheit und Leistung, die mit herkömmlichen Öfen unerreichbar sind.

Der grundlegende Wert eines Vakuumofens liegt nicht nur in der Wärme, die er liefert, sondern in der Umgebung, die er schafft. Durch die Eliminierung atmosphärischer Kontaminationen erschließt er das wahre Potenzial fortschrittlicher Materialien und ist damit für Hochrisikobranchen unverzichtbar.

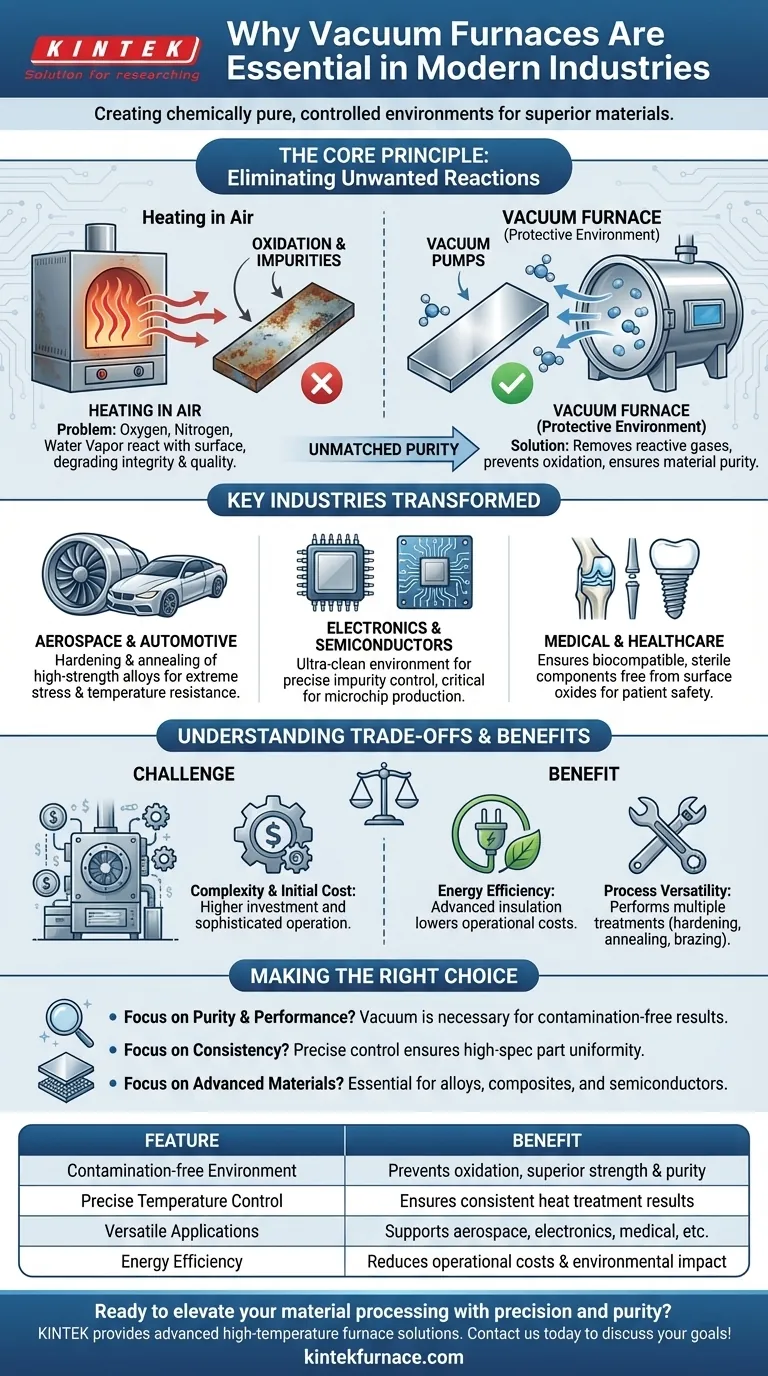

Das Kernprinzip: Eliminierung unerwünschter Reaktionen

Der Hauptvorteil eines Vakuumofens liegt in seiner Fähigkeit, die Prozessatmosphäre mit extremer Präzision zu steuern. Diese Kontrolle verhindert direkt die negativen Auswirkungen des Erhitzens von Materialien an der freien Luft.

Das Problem beim Erhitzen an der Luft

Wenn Materialien in einem herkömmlichen Ofen erhitzt werden, sind sie Sauerstoff, Stickstoff und Wasserdampf ausgesetzt, die in der Luft vorhanden sind. Diese Elemente können mit der Materialoberfläche reagieren und Oxidation (Rostbildung), Verfärbungen und das Einschleppen von Verunreinigungen verursachen.

Diese Reaktionen beeinträchtigen die strukturelle Integrität, die elektrischen Eigenschaften und die Gesamtqualität des Materials, wodurch es für Hochleistungsanwendungen ungeeignet wird.

Wie ein Vakuum Schutz bietet

Ein Vakuumofen funktioniert, indem er fast die gesamte Luft aus einer versiegelten Kammer pumpt, bevor der Heizprozess beginnt. Dies schafft eine Umgebung, die fast vollständig frei von reaktiven Gasen ist.

Durch die Entfernung der Atmosphäre eliminiert der Ofen die Möglichkeit der Oxidation und anderer Oberflächenverunreinigungen. Das Vakuum selbst wird zur schützenden „Atmosphäre“ und stellt sicher, dass die chemische Zusammensetzung des Materials unverändert bleibt.

Erzielung unübertroffener Materialreinheit

Diese kontaminationsfreie Umgebung ist in Industrien, in denen selbst mikroskopisch kleine Verunreinigungen zu katastrophalen Ausfällen führen können, entscheidend. Der Prozess gewährleistet die Gleichmäßigkeit der Metalllegierungszusammensetzungen und die Schaffung perfekt sauberer Oberflächen.

Deshalb sind Vakuumöfen für die Herstellung empfindlicher elektronischer Komponenten, medizinischer Implantate und kritischer Luft- und Raumfahrtteile unerlässlich.

Schlüsselindustrien, die durch Vakuumtechnologie transformiert wurden

Die einzigartigen Fähigkeiten von Vakuumöfen machen sie zu einer Eckpfeilertechnologie in mehreren fortschrittlichen Fertigungssektoren.

Luft- und Raumfahrt und Automobilindustrie

In diesen Branchen müssen Komponenten sowohl unglaublich stark als auch leicht sein. Vakuumöfen werden für Prozesse wie das Härten und Glühen von hochfesten Legierungen eingesetzt.

Dies führt zu Teilen, die extremen Belastungen und Temperaturen standhalten können, ohne ihre strukturelle Integrität zu beeinträchtigen, eine Anforderung für Strahlturbinen und Hochleistungsfahrzeugkomponenten.

Elektronik und Halbleiter

Die Halbleiterindustrie ist auf die Herstellung von Materialien mit präzise kontrollierten Verunreinigungsgraden angewiesen. Ein Vakuumofen bietet die ultra-saubere Umgebung, die für die Herstellung hochsensibler elektronischer Komponenten erforderlich ist.

Selbst kleinste Verunreinigungen können eine Charge von Mikrochips ruinieren, was die kontrollierte Atmosphäre eines Vakuumofens unverzichtbar macht.

Medizin und Gesundheitswesen

Materialien, die für medizinische Implantate wie künstliche Gelenke oder Zahnstifte verwendet werden, müssen perfekt biokompatibel sein. Jede Oberflächenkontamination kann dazu führen, dass der menschliche Körper das Implantat abstößt.

Die Vakuumwärmebehandlung stellt sicher, dass diese Komponenten steril, rein und frei von Oberflächenoxiden sind, was die Patientensicherheit und die Langlebigkeit des Geräts fördert.

Die Kompromisse und Vorteile verstehen

Obwohl unglaublich leistungsstark, stellen Vakuumöfen eine beträchtliche Investition dar. Das Verständnis ihrer Betriebskosten und Vorteile ist entscheidend, um ihren Wert zu schätzen.

Die Herausforderung von Komplexität und Kosten

Vakuumöfen sind komplexe Maschinen, die eine höhere Anfangsinvestition erfordern als herkömmliche Atmosphäreöfen. Sie erfordern auch eine anspruchsvollere Bedienung und Wartung.

Der Vorteil der Energieeffizienz

Moderne Vakuumöfen sind mit fortschrittlicher Heiztechnologie und überlegener Isolierung ausgestattet. Dies reduziert den Energieverbrauch im Vergleich zu älteren oder konventionellen Methoden erheblich.

Im Laufe der Zeit hilft diese verbesserte Energieeffizienz, die Produktionskosten zu senken und die Umweltauswirkungen des Herstellungsprozesses zu minimieren.

Der Vorteil der Prozessvielfalt

Ein einzelner Vakuumofen kann oft mehrere Wärmebehandlungsprozesse durchführen, wie Härten, Glühen und Löten. Diese Anpassungsfähigkeit macht sie zu einem flexiblen und wertvollen Gut sowohl in kleinen Forschungslabors als auch in großen industriellen Produktionsstätten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Vakuumofen hängt vollständig von der erforderlichen Qualität und den Leistungsstandards des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und -leistung liegt: Ein Vakuumofen ist die einzige Möglichkeit, zu garantieren, dass ein Bauteil frei von Oxidation und Oberflächenkontamination ist.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz für hochspezifische Teile liegt: Die präzise Steuerung der Heiz- und Kühlzyklen stellt sicher, dass jedes Teil exakte Standards erfüllt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Materialien liegt: Für Verbundwerkstoffe, hochfeste Legierungen oder Halbleiter ist eine Vakuumumgebung keine Wahl, sondern eine Notwendigkeit.

Letztendlich ist die Investition in Vakuumofentechnologie eine strategische Entscheidung, um Materialqualität und Zuverlässigkeit über alles andere zu stellen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Kontaminationsfreie Umgebung | Verhindert Oxidation und Verunreinigungen für überragende Materialfestigkeit und -reinheit |

| Präzise Temperaturregelung | Gewährleistet konsistente Ergebnisse bei Wärmebehandlungsprozessen wie Härten und Glühen |

| Vielseitige Anwendungen | Unterstützt mehrere Branchen, darunter Luft- und Raumfahrt, Elektronik und Medizin |

| Energieeffizienz | Reduziert Betriebskosten und Umweltbelastung durch fortschrittliche Isolierung |

Bereit, Ihre Materialverarbeitung mit Präzision und Reinheit zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette, einschließlich Vakuum- und Atmosphäreöfen, CVD/PECVD-Systemen, Muffel-, Rohr- und Drehrohröfen, wird durch starke individuelle Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Ob in der Luft- und Raumfahrt, Elektronik oder im medizinischen Bereich, unsere Vakuumöfen gewährleisten unübertroffene Qualität und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind die primären Anwendungsfelder für Kammeröfen und Vakuumöfen? Wählen Sie den richtigen Ofen für Ihren Prozess

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Warum kann ein Vakuumofen das Vakuum während des Abkühlens aufrechterhalten? Schutz der Werkstücke vor Oxidation und Kontrolle der Metallurgie

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Welche Rolle spielt das Temperaturregelsystem in einem Vakuumofen? Präzise Materialumwandlungen erreichen