In der Praxis reichen Vakuumlötprojekte von der Herstellung missionskritischer Komponenten für die Luft- und Raumfahrt wie Turbinenschaufeln und Wärmetauscher bis zur Produktion fortschrittlicher medizinischer Implantate und wissenschaftlicher Instrumente. Das Verfahren ist auch zentral für das Verbinden ungleicher Materialien, die nicht geschweißt werden können, wie z.B. das Bonden von Keramik an Metall für Hochleistungselektronik oder das Löten von Diamantschneidwerkzeugen für industrielle Anwendungen.

Die Kernbotschaft ist, dass Vakuumlöten nicht nur eine Verbindungsmethode ist; es ist eine spezialisierte technische Lösung. Es wird gewählt, wenn das Projekt außergewöhnliche Verbindungsfestigkeit, absolute Reinheit und die Fähigkeit erfordert, komplexe oder grundlegend unterschiedliche Materialien zu verbinden, die andere Verfahren nicht bewältigen können.

Warum Vakuumlöten die gewählte Methode ist

Vakuumlöten wird spezifiziert, wenn die Folgen eines Verbindungsversagens hoch sind und die Materialeigenschaften erhalten bleiben müssen. Der Wert ergibt sich aus der kontrollierten Umgebung, in der die Verbindung stattfindet.

Unübertroffene Reinheit und Festigkeit

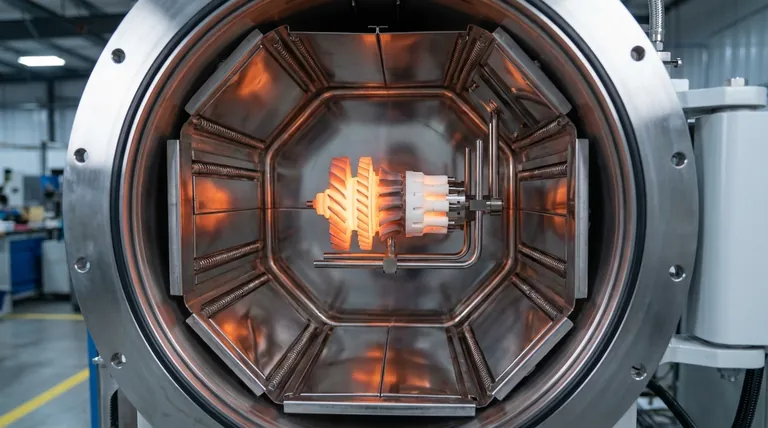

Der Prozess findet in einem Vakuumofen statt, der Sauerstoff und andere atmosphärische Gase entfernt. Dies verhindert die Bildung von Oxiden auf den Bauteiloberflächen während des Erhitzens.

Das Ergebnis ist eine außergewöhnlich saubere, starke und metallurgisch einwandfreie Verbindung. Ohne Oxide, die Schwachstellen oder Einschlüsse erzeugen könnten, ist die gelötete Verbindung oft so stark wie die Ausgangsmaterialien selbst.

Das Verbinden des „Unverbindbaren“: Ungleiche Materialien

Der vielleicht bedeutendste Vorteil des Vakuumlötens ist seine Fähigkeit, robuste Verbindungen zwischen Materialien mit stark unterschiedlichen Eigenschaften herzustellen.

Dazu gehört das Verbinden von Metallen wie Titan mit Edelstahl, Kupfer mit hochschmelzenden Metallen oder, besonders hervorzuheben, Metallen mit fortschrittlichen Keramiken. Diese Fähigkeit ist mit herkömmlichem Schweißen unmöglich und für viele High-Tech-Geräte entscheidend.

Präzision für komplexe Geometrien

Das Füllmetall, das durch Kapillarwirkung in die Fuge gezogen wird, kann extrem enge und komplexe Spalte durchdringen. Dies ermöglicht den Zusammenbau komplizierter Teile mit mehreren Verbindungen, die alle gleichzeitig gelötet werden können.

Diese Methode ist ideal für Komponenten wie Plattenrippenwärmetauscher oder empfindliche Sensoranordnungen, bei denen ein Schweißbrenner nicht hingelangen könnte oder eine unannehmbare thermische Verformung verursachen würde.

Ein Spektrum von Anwendungen: Von der Produktion bis zur Forschung und Entwicklung

Die Prinzipien der Reinheit, Festigkeit und Materialvielseitigkeit machen Vakuumlöten in mehreren anspruchsvollen Industrien unerlässlich.

Luft- und Raumfahrt und Verteidigung

Komponenten in diesem Sektor arbeiten unter extremen Temperaturen, Drücken und Vibrationen. Vakuumlöten wird für Kraftstoffeinspritzdüsen, Turbinenschaufeln, Hydraulikleitungen und Sensorgehäuse eingesetzt, wo die Integrität der Verbindung eine Frage der Sicherheit und Leistung ist.

Medizinische und wissenschaftliche Instrumente

Der Bedarf an Biokompatibilität und hermetischer Abdichtung macht Vakuumlöten zum bevorzugten Verfahren für medizinische Implantate (wie die aus Titan) und Diagnosegeräte wie Röntgenröhren. Es wird auch zum Bau von Komponenten für Teilchenbeschleuniger und andere Hochvakuum-Forschungswerkzeuge verwendet.

Fortschrittliche Materialien und Elektronik

Aktives Metalllöten, eine Untergruppe des Vakuumlötens, wird verwendet, um Keramiken direkt mit Metall für Hochleistungselektronikgehäuse und Isolatoren zu verbinden. Das Verfahren wird auch verwendet, um Industriediamanten und andere superharte Materialien sicher mit Werkzeugkörpern für Schneid- und Bohranwendungen zu verbinden.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist Vakuumlöten ein bewusster und spezialisierter Prozess mit besonderen Anforderungen.

Der Bedarf an Spezialausrüstung

Vakuumlöten erfordert eine erhebliche Kapitalinvestition in einen Vakuumofen und die zugehörigen Steuerungssysteme. Der Prozess kann nicht mit allgemeiner Ausrüstung durchgeführt werden und erfordert eine saubere, kontrollierte Umgebung.

Sorgfältige Prozesskontrolle ist entscheidend

Der Erfolg hängt ausschließlich von einem präzise entwickelten thermischen Zyklus, der richtigen Auswahl einer Fülllegierung und der Aufrechterhaltung der Vakuumintegrität ab. Jede Abweichung in Temperatur, Zeit oder Druck kann die gesamte Teilecharge beeinträchtigen, was es zu einem weniger verzeihenden Prozess als andere macht.

Chargenverarbeitung und Zykluszeiten

Im Gegensatz zum Schweißen, das ein kontinuierlicher Prozess ist, ist Vakuumlöten ein Chargenprozess. Eine gesamte Baugruppe muss in den Ofen geladen, einen langwierigen Heiz- und Kühlzyklus durchlaufen und dann entladen werden. Dies macht es weniger geeignet für die Massenproduktion mit geringer Komplexität.

Die richtige Wahl für Ihr Projekt treffen

Die Wahl des Vakuumlötens sollte eine strategische Entscheidung sein, die auf den nicht verhandelbaren Anforderungen Ihrer Komponente basiert.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Materialien liegt (z.B. Metall mit Keramik): Vakuumlöten ist oft die einzige zuverlässige und robuste verfügbare Lösung.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit und Reinheit in einer Hochleistungslegierung liegt: Vakuumlöten verhindert Oxidation und Versprödung und gewährleistet, dass die metallurgischen Eigenschaften der Verbindung makellos sind.

- Wenn Ihr Hauptaugenmerk auf der Schaffung komplexer, mehrfach verbundener Baugruppen mit minimaler Verformung liegt: Die gleichmäßige Erwärmung und Kapillarwirkung des Vakuumlötens bieten unübertroffene Präzision für komplizierte Designs.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen, einfachen Herstellung gängiger Metalle liegt: Herkömmliches Schweißen oder mechanische Befestigung wird fast immer die wirtschaftlichere Wahl sein.

Letztendlich ist die Spezifizierung des Vakuumlötens ein Bekenntnis zur Erzielung höchstmöglicher Qualität für Komponenten, deren Versagen einfach nicht toleriert werden kann.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselbeispiele | Primäre Vorteile |

|---|---|---|

| Luft- und Raumfahrt und Verteidigung | Turbinenschaufeln, Wärmetauscher, Kraftstoffeinspritzdüsen | Hohe Festigkeit, Reinheit, Beständigkeit gegen extreme Bedingungen |

| Medizin und Wissenschaft | Titanimplantate, Röntgenröhren, Teilchenbeschleunigerteile | Biokompatibilität, hermetische Abdichtung, Präzision |

| Fortschrittliche Materialien und Elektronik | Keramik-Metall-Verbindungen, Diamantschneidwerkzeuge | Verbinden ungleicher Materialien, erhöhte Haltbarkeit |

Benötigen Sie eine kundenspezifische Vakuumlöt-Lösung für Ihr Hochleistungsprojekt? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und unübertroffene Verbindungsfestigkeit, Reinheit und Materialvielseitigkeit liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern und makellose Ergebnisse für Ihre kritischen Anwendungen erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung