Obwohl viele Metalle im Vakuum verarbeitet werden können, ist diese Technik am wichtigsten für Materialien, bei denen Oberflächenintegrität und chemische Reinheit von größter Bedeutung sind. Die Vakuum-Wärmebehandlung eignet sich besonders für hochlegierte Stähle (wie Werkzeug- und Formenstahl), Edelstähle, Hochtemperatur-Superlegierungen und reaktive Metalle wie Titan und Zirkonium, die bei hohen Temperaturen sehr anfällig für Schäden durch atmosphärische Gase sind.

Die größte Herausforderung bei der Wärmebehandlung besteht nicht nur in der Temperaturkontrolle, sondern auch in der Kontrolle der Wechselwirkung des Materials mit seiner Umgebung. Vakuumöfen lösen dieses Problem, indem sie die Atmosphäre entfernen und so unerwünschte Oberflächenreaktionen wie Oxidation und Entkohlung verhindern, die die Leistung und Integrität eines Bauteils beeinträchtigen können.

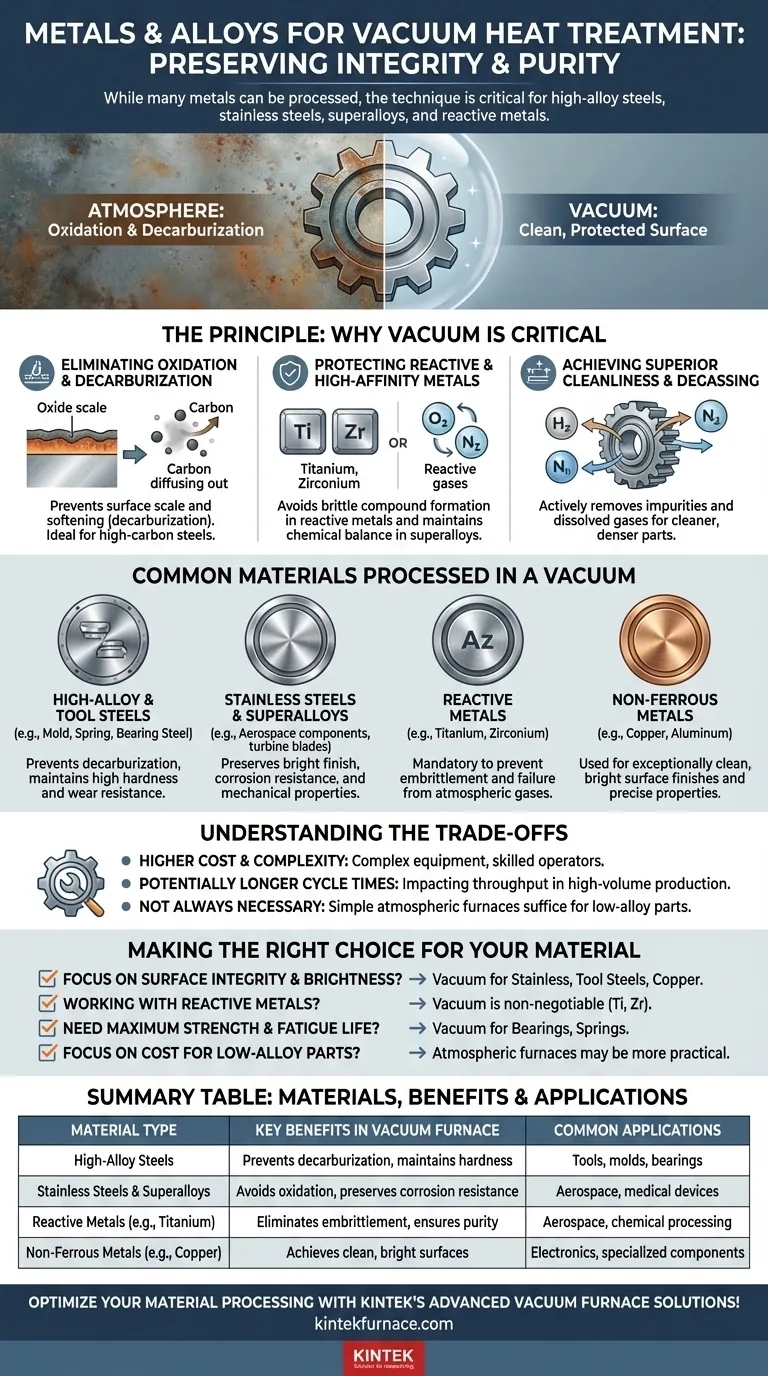

Das Prinzip: Warum eine Vakuumumgebung entscheidend ist

Die Entscheidung für einen Vakuumofen wird durch die Notwendigkeit bestimmt, die Oberfläche und die innere Struktur des Materials vor schädlichen Reaktionen zu schützen, die in Anwesenheit von Luft auftreten.

Eliminierung von Oxidation und Entkohlung

Bei erhöhten Temperaturen reagiert Sauerstoff in der Luft mit der Oberfläche eines Metalls und bildet eine Oxidschicht. Dieser Prozess, die Oxidation, verändert die Abmessungen und kann die Oberflächengüte ruinieren.

Bei kohlenstoffhaltigen Stählen kann die Hitze auch dazu führen, dass Kohlenstoff aus der Oberfläche diffundiert, ein Prozess, der als Entkohlung bezeichnet wird. Dies erweicht die äußere Schicht und reduziert die Verschleißfestigkeit und Lebensdauer drastisch. Eine Vakuumumgebung eliminiert die reaktiven Gase, die diese Probleme verursachen.

Schutz reaktiver und hochaffiner Metalle

Bestimmte Metalle haben eine sehr hohe Affinität zu Sauerstoff und Stickstoff, besonders wenn sie heiß sind. Reaktive Metalle wie Titan, Zirkonium und Hafnium werden spröde und unbrauchbar, wenn sie während der Behandlung selbst mit Spuren von atmosphärischen Gasen reagieren.

Ähnlich verhält es sich mit Superlegierungen, die in der Luft- und Raumfahrt sowie bei Hochtemperaturanwendungen eingesetzt werden und auf ein präzises chemisches Gleichgewicht angewiesen sind. Ein Vakuum stellt sicher, dass dieses Gleichgewicht erhalten bleibt und ihre kritischen mechanischen Eigenschaften bewahrt werden.

Erzielung überragender Sauberkeit und Entgasung

Ein Vakuum verhindert nicht nur die Bildung neuer Verunreinigungen; es reinigt das Material aktiv. Der Prozess hilft, Oberflächenverunreinigungen zu entfernen und gelöste Gase wie Wasserstoff und Stickstoff aus dem Metall selbst herauszuziehen, ein Prozess, der als Entgasung bekannt ist.

Dies führt zu einem saubereren, dichteren Endprodukt mit verbesserten mechanischen Eigenschaften, wie erhöhter Festigkeit und Haltbarkeit. Die fertigen Teile kommen hell und sauber aus dem Ofen, oft ohne dass nachfolgende Reinigungsarbeiten erforderlich sind.

Gängige Materialien, die im Vakuum verarbeitet werden

Obwohl die Liste umfangreich ist, sind mehrere Materialkategorien prädestiniert für die Vakuum-Wärmebehandlung.

Hochlegierte Stähle und Werkzeugstähle

Diese Kategorie umfasst Formenstahl, Federstahl und Lagerstahl. Diese Materialien enthalten hohe Mengen an Kohlenstoff und anderen Legierungselementen, um ihre gewünschte Härte und Verschleißfestigkeit zu erreichen. Die Vakuumbehandlung ist unerlässlich, um eine Entkohlung zu verhindern, die ihre primäre Funktion zunichte machen würde.

Edelstähle und Superlegierungen

Die Korrosionsbeständigkeit von Edelstahl und die extreme Hitzebeständigkeit von Superlegierungen hängen von ihrer spezifischen Legierungszusammensetzung ab. Vakuumöfen schützen diese teuren Materialien vor Oberflächenoxidation und stellen sicher, dass sie ihre glänzende Oberfläche und Leistungsmerkmale behalten, ohne die sorgfältig entwickelte Legierungsmischung zu beeinträchtigen.

Reaktive Metalle

Für Metalle wie Titanlegierungen ist die Vakuum-Wärmebehandlung nicht nur vorteilhaft – sie ist oft obligatorisch. Ihre extreme Reaktivität bei Verarbeitungstemperaturen bedeutet, dass jede Exposition gegenüber Sauerstoff oder Stickstoff zu Versprödung und Bauteilversagen führen würde.

Nichteisenmetalle

Obwohl seltener, können auch andere Nichteisenmetalle wie Kupfer und Aluminium im Vakuum verarbeitet werden. Dies geschieht typischerweise für spezielle Anwendungen, bei denen eine außergewöhnlich saubere, glänzende Oberfläche erforderlich ist oder um spezifische Eigenschaften durch präzise thermische Kontrolle zu erzielen.

Die Kompromisse verstehen

Trotz ihrer Vorteile ist die Vakuum-Wärmebehandlung keine Universallösung. Sie bringt klare Kompromisse mit sich, die sie für bestimmte Anwendungen ungeeignet machen.

Höhere Kosten und Komplexität

Vakuumöfen sind im Kauf, Betrieb und in der Wartung teurer als herkömmliche atmosphärische Öfen. Die Ausrüstung, die zum Erzeugen und Aufrechterhalten eines Hochvakuums erforderlich ist, ist komplex, und der Prozess erfordert geschultes Personal.

Potenziell längere Zykluszeiten

Das Erzeugen eines Vakuums, die Verarbeitung und anschließend ein kontrolliertes Belüften oder Abschrecken kann länger dauern als ein einfacher atmosphärischer Wärmebehandlungszyklus. Dies kann den Durchsatz und die Zeitplanung in einer Produktionsumgebung mit hohem Volumen beeinträchtigen.

Nicht immer notwendig

Für viele kohlenstoffarme oder niedrig legierte Stähle, bei denen eine dünne Schicht Oberflächenoxid akzeptabel ist oder später abgetragen wird, rechtfertigen die Vorteile eines Vakuums die zusätzlichen Kosten nicht. In diesen Fällen sind einfachere und wirtschaftlichere atmosphärische Öfen die praktische Wahl.

Die richtige Wahl für Ihr Material treffen

Die Wahl des richtigen Wärmebehandlungsverfahrens hängt vollständig von der Zusammensetzung Ihres Materials und den endgültigen Anforderungen an das Bauteil ab.

- Wenn Ihr Hauptaugenmerk auf Oberflächenintegrität und Helligkeit liegt: Die Vakuumbehandlung ist die beste Wahl, um die Oberfläche und Chemie von Edelstählen, Werkzeugstählen und Kupferlegierungen zu erhalten.

- Wenn Sie mit reaktiven Metallen arbeiten: Die Vakuumbehandlung ist für Materialien wie Titan, Zirkonium und andere hochaffine Legierungen unerlässlich, um eine katastrophale Versprödung zu verhindern.

- Wenn Sie maximale Festigkeit und Ermüdungslebensdauer benötigen: Die saubere, kontrollierte Umgebung ist ideal für kritische Bauteile wie Lager, Federn und hochfeste Verbindungselemente, bei denen Entkohlung inakzeptabel ist.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei niedrig legierten Teilen liegt: Ein einfacher atmosphärischer Ofen ist oft die praktischere und wirtschaftlichere Lösung, vorausgesetzt, eine geringe Oberflächenoxidation ist tolerierbar.

Letztendlich ist die Wahl der Vakuum-Wärmebehandlung eine strategische Entscheidung zum Schutz der Materialintegrität, wenn die Oberflächenchemie genauso kritisch ist wie das thermische Profil.

Zusammenfassungstabelle:

| Materialart | Hauptvorteile im Vakuumofen | Gängige Anwendungen |

|---|---|---|

| Hochlegierte Stähle | Verhindert Entkohlung, erhält die Härte | Werkzeuge, Formen, Lager |

| Edelstähle & Superlegierungen | Vermeidet Oxidation, bewahrt die Korrosionsbeständigkeit | Luft- und Raumfahrt, medizinische Geräte |

| Reaktive Metalle (z.B. Titan) | Eliminiert Versprödung, gewährleistet Reinheit | Luft- und Raumfahrt, chemische Verfahrenstechnik |

| Nichteisenmetalle (z.B. Kupfer) | Erzeugt saubere, glänzende Oberflächen | Elektronik, Spezialkomponenten |

Optimieren Sie Ihre Materialverarbeitung mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme an. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und verbessert Leistung und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte mit maßgeschneiderten Wärmebehandlungstechnologien unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit